基于相控超聲技術的氣井套管損傷檢測

曹志峰,仝其云,白海青

(東營市特種設備檢驗研究院,東營 257091)

以井筒為開采媒介的油氣田開發需要進行鉆井工程后的下套管等,以天然氣開采為例,套管損壞會影響通道密閉性,導致異常地層水涌入,因此天然氣井的套管完整性至關重要,需要定期進行氣密性和腐蝕性檢測[1]。而不同開發方式和地層特性會給套管帶來不同程度的損傷:地質情況不穩定、地面工程不當作用、高礦化度地層水的侵蝕等原因均會誘發套管損傷[2-4]。

當前針對不同原因的套管損傷問題缺乏系統性和科學性的檢測觀察手段。大多采用材料腐蝕程度計算和完善性分析來預測套管剩余壽命[5]。基于多臂井徑儀和電磁探傷的套管檢測手段亦存在明顯弊端。多臂井徑儀只能測定多條沿油管內壁靜態姿勢下的均勻分布半徑曲線,只能確定套變程度而不能確定套變方位,且不能一次性進行數據收集[6]。電磁探傷技術只能根據套管金屬壁厚進行四周平均值的裂縫損壞標定,不能精確測定細節性的套管損傷程度和相關損傷原因。然而基于單趟次、多維度、全數據標定的超聲波成像技術可以解決上述問題[7],因此,筆者采用超聲波套損檢測儀器進行試驗,并根據現場數據進行細節性分析。

1 超聲波套損檢測儀器與檢測原理

1.1 超聲波套損檢測儀器

該超聲波套損檢測儀器包括多個獨立的晶片陣元以及用于解析數據的電路控制端。在測試環節,可以根據數據精度的要求和測試任務要求對不同晶片進行幾何位置的排布,常采用線型陣列、圓柱形陣列以及二維陣列等布局,以滿足不同工況下的具體要求。在發射延時和接收延時方面,考慮了雜波干擾和其他因素引起的數據失真情況,在上位機上可對各個陣元進行控制與預處理,進行某一特定方位上的定點檢測,以確保檢測的完善性。

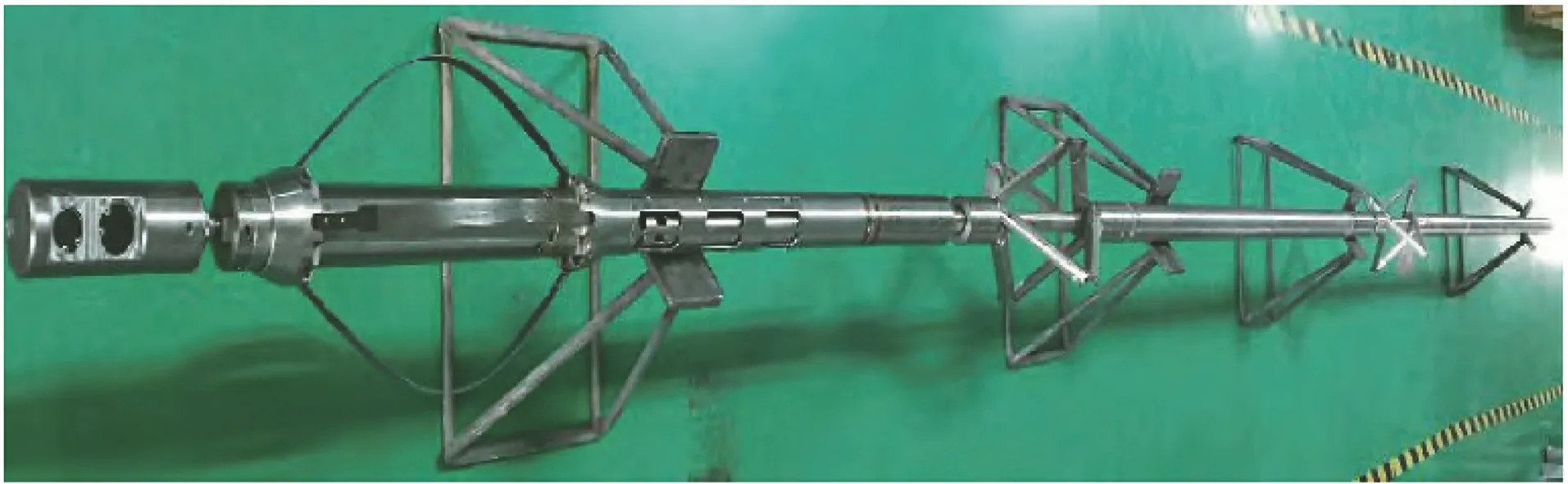

該檢測儀器結構緊湊,適應性廣泛,其通過穿透能力強、方向控制性好的超聲波發射器進行高精度測量,可以實現套管全過程內壁損壞程度的檢測。筆者所用現場超聲波套損形態檢測工具主要由存儲式電池倉、數據存儲與控制短節、電子儀短節、聲系短節、扶正器短節等五大元器件構成(見圖1)。

圖1 超聲波套損檢測儀器外觀

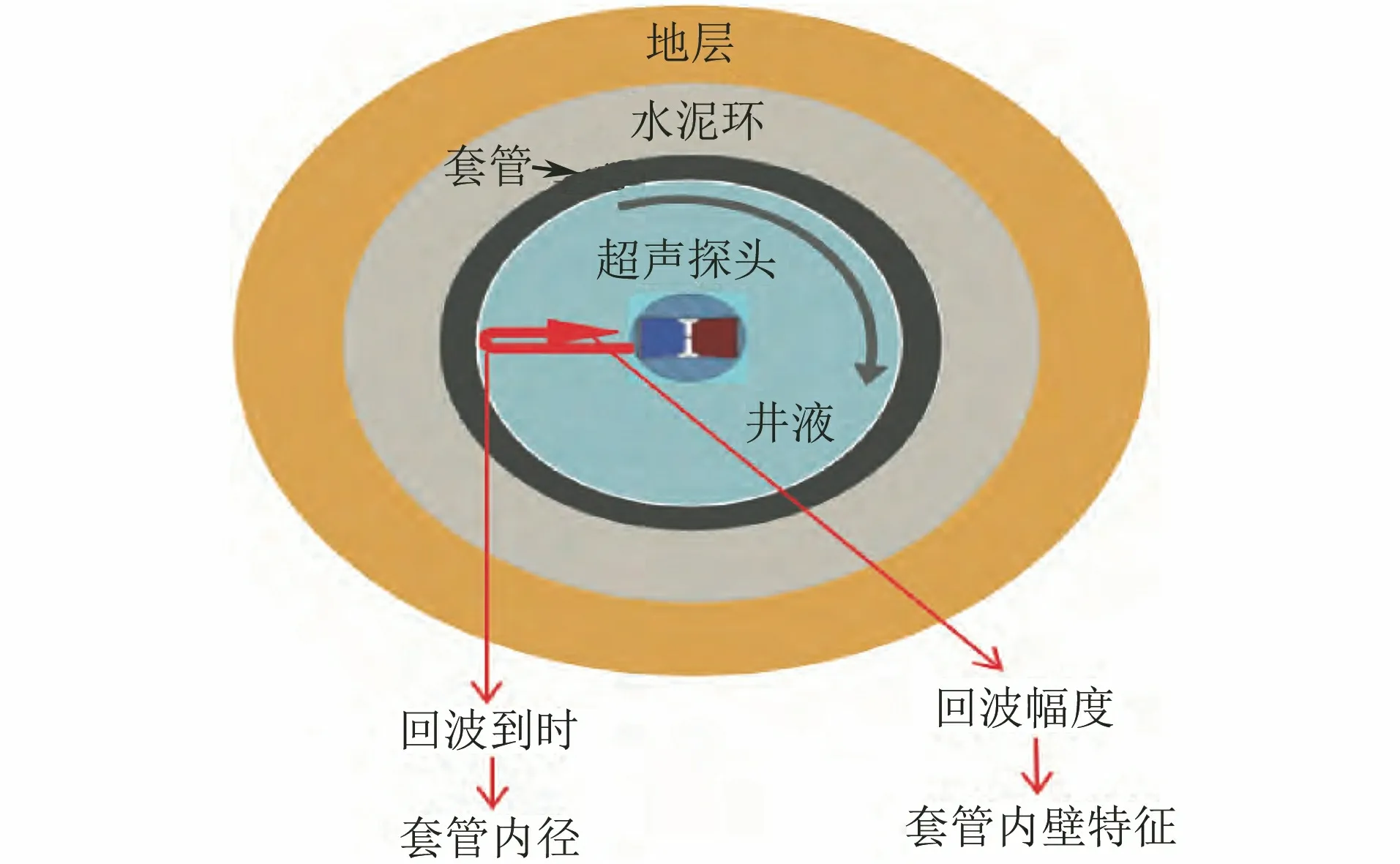

超聲波套損檢測儀器工作原理如圖2所示,超聲換能器通過電機驅動,在鋼絲牽引下以規定速率進行旋轉式井壁掃描,并通過超聲換能器的聲波特性進行反向接收,實現連續性聲波數據的傳遞與分析。當測量回波最大幅度優勢率達標后,相應的時間節點會出現數字化顯示。將收發信息進行存儲后,使用軟件進行不同函數方式的解析,由此判定工作面的受損情況,最終可得出變形程度、腐蝕程度等定性數據。該超聲波套損檢測儀器采用不銹鋼外殼,內部支持結構主體為硬鋁合金。為了便于設備元器件維修以及井眼軌跡通過,檢測儀外徑為52 mm,工具串總長為5 200 mm,起換能器設備馬達采用72 電纜供電,要求轉速達到360~480 轉·min-1;最終數據圖像分辨率可以達315點/周,縱向和徑向上分辨率分別為2.08~8.33 mm和0.5~0.3 mm。若加裝電池倉,工作時間可達8~10 h,可進行存儲10 GB數據的獨立離線工作。回波發射和接收的分辨率可達0.3 μs。同時儀器具備遠程休眠模式控制功能,可確保最佳功耗下的最優工作時效。

圖2 超聲波套損檢測儀器工作原理示意

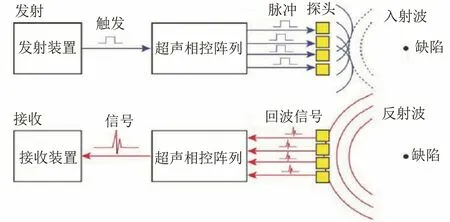

1.2 相控陣超聲發射和接收原理

相控陣超聲發射接收原理如圖3所示。在現場檢測過程中,可以快速進行主波束的偏轉方向、聚焦點深度等參數的設定;然后基于通信協議進行聚焦法則和迭代公式代入,當數據包檢測無誤后進行下位機硬件自動計算,并動態調整各個發射陣元。不同頻段和位置的超聲脈沖波在傳播過程中,會受到缺陷和不同介質交界面等引起的聲阻抗突變的影響,發生不同的反射和折射,各個陣元接收回波信號會因為傳播時間的不同而產生畸變。在聚焦法則的逆過程延時迭代算法的幫助下,可獲取合成聲束的最終圖譜并進行結果判定。

圖3 相控陣超聲發射接收原理示意

2 實例分析

選取某井氣套管,其表套外徑為224.50 mm,內徑為206.62 mm,壁厚為8.94 mm,采用J55級鋼制作;油套外徑為139.70 mm,內徑為124.26 mm,壁厚為7.72 mm,同樣采用J55級鋼制作。由于該井出現了套管變形,筆者對該管進行了檢測。

2.1 工藝及步驟

(1) 檢查井筒。首先進行洗井沖沙,采用通井規通井確保井眼相對干凈,無異物堵塞儀器底部旋轉元器件。同時配置滑溜水液體作為潤滑和傳遞信號的介質,并段曬式壓入待測層段。

(2) 儀器連接。依據設計預設,進行魚雷頭轉換器、數據存儲元件、電池倉和補償控制短接元器件等關鍵零部件的連接,同時設定狗腿度和最大轉彎半徑處的磨阻;確保儀器接線長度合適,遇阻風險可控;然后調試各元器件;準備保護套,下放儀器。

(3) 儀器串功能驗證與下放。采用手控操作臺進行遠程遙控,并利用數據庫進行信號自鎮定。確保工作正常后以25 m·min-1的速度下放儀器。

(4) 主測段測井。當休眠解除,開始運行相關元器件,并緩慢上提儀器,確保鋼絲載荷適中,工具串正常工作后回傳數據,并逐步開始解釋成像。

2.2 檢測結果分析

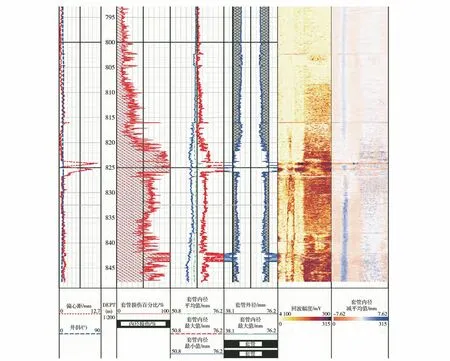

對預控井段進行評價測定后,可以確定其故障井段在750~850 m深處。采用監控數據鏈進行波形繪制,套損井超聲波檢測結果如圖4所示。由圖4可以看出偏心距為儀器圓心與井眼圓心間的距離,取值為0~12.7 mm。其測試深度與井深數據對應,大體比例衰減率為1:200;進一步得出的套管損傷百分比為套管壁厚原始數據對比,確定范圍為0~100%;套管內徑最大值數據范圍為50.8~76.2 mm。通過觀察套管形狀截面圖,可以看出顏色淺的表面部分反射面質地堅硬、光滑,而顏色深的部分可以凸顯出電信號的不光滑。根據聲波傳遞規律,顏色淺表示到時短,顏色深表示到時長。

圖4 套損井超聲波檢測結果

可以看出790~810 m處數據顯示光滑,判定未發生套損;判定存在套損的井段為810~847 m處。運用歸一法進行聚類分析,得出4種典型套損特征。

(1) 824~826 m井深處以及842~844 m井深處判定有射孔孔洞特征,評估套管損傷至少有80%以上。

(2) 810~847 m井深處判定有連續、大面積的腐蝕特征,需要嚴防套管失效,進一步取樣測定發現該井段地層存在腐蝕性地層水及其他介質,且存在其他黏附物質懸掛于套管內壁,即套管在電化學腐蝕和其他類型腐蝕共同干預下發生了多維破壞,進一步分析數據可知,套管腐蝕井段當前剩余壁厚僅為1 mm。

(3) 825~847 m井深處的套管具有長25 m的不規則劃痕特征,表現為硬表面切削磨粒的犁溝磨損特征。這應該是工具對套管的磕碰而導致的機械損傷。該損傷可能發展為腐蝕和應力薄弱點。

(4) 824~826 m井深處的套管存在擠壓變形現象,這種套損導致的金相微裂紋和應力集中都會進一步給天然氣排采帶來隱患,嚴重時引發氫脆,最終誘發不同程度的全面失效。

2.3 檢測結果評價

按照套管內徑損傷百分比對井深為790~847 m處的套管檢測結果進行評價,得出套管內徑損傷分為以下情況:① 套管內徑損傷百分比為0~20%,屬于正常井段;② 套管內徑損傷百分比為20%40%,屬于輕微腐蝕井段(790~810 m),套管存在零星斑狀腐蝕;③ 套管內徑損傷百分比為40~60%,屬于中度腐蝕井段(810~820 m),套管存在連續腐蝕和間斷劃痕;④ 套管內徑損傷百分比為60%~80%,屬于嚴重腐蝕井段(820~822 m,827~842 m,844~847 m),套管存在連續大面積腐蝕和連續劃痕;⑤ 套管內徑損傷百分比為80~100%,屬于射孔孔洞(822~827m,842~844m),套管存在連續大面積腐蝕、射孔孔洞、腐蝕漏洞和連續劃痕。

3 結論

采用超聲波套損檢測儀器對典型天然氣套損井進行檢測,可以及時發現不同程度的損傷;基于套管內徑損傷百分比形成的套損檢測評價標準,對790~847 m井深處的套管檢測結果進行評價,并形成了三維柱狀圖像,可直觀地觀察套損嚴重井段情況。

以定量和定性的角度進行多維分析,最終得出典型井段腐蝕損傷程度和損傷類型,可為后續管柱力學的完整性和安全性評估提供參考。