碳鋼焊縫的陣列渦流檢測

鄧 丹,胡振龍,李運濤

(1.中國船級社實業有限公司,北京 100006;2.中國特種設備檢測研究院,北京 100029)

船舶營運過程中,長期處于海水浸泡、非常溫等環境中,焊縫很可能會發生材料劣化、蠕變開裂、疲勞斷裂。焊縫表面裂紋作為一種嚴重威脅船舶安全的缺陷,通常使用磁粉或滲透方法來進行檢測。在船舶建造階段對船舶焊縫表面進行磁粉檢測、滲透檢測時,現場對被檢工件表面光照度有要求,檢測結果不便于數字化處理,且由于化學試劑的使用,檢測工序對環境有一定污染;在船舶營運過程中,對船舶焊縫表面進行磁粉檢測、滲透檢測時,除了存在上述建造階段的局限,往往還需要去除焊縫表面涂層來保證檢測結果的準確性,工序繁瑣,檢測效率低,且檢測后重涂涂層的防銹蝕效果必然受到影響[1-2]。

渦流檢測作為一種高效、綠色、環保的無損檢測技術,操作便捷,不需要進行表面耦合,適用于大部分條件苛刻的檢測環境,在工業各領域都有廣泛的應用[3-4]。在船舶領域,渦流檢測技術的一個重要特點就是能夠隔著一定厚度的涂層對焊縫表面與近表面進行初步檢測,世界上幾個主要船級社都已認可了這種方法,如英國勞氏船級社、美國船級社和挪威船級社等都已發布了相關渦流檢測技術指導性文件[5]。陣列渦流檢測將多個渦流檢測線圈進行特殊設計封裝,借助計算機對激勵次序進行快速控制和處理,從而實現對材料和零件的快速、有效檢測,是一種結合計算機技術、自動控制技術、多傳感器融合技術、智能信號處理技術的綜合技術[6]。

船舶焊縫疲勞裂紋大多發生于表面,筆者參考標準ASME BPC.—2019:第8條 強制性附錄 X 《陣列渦流檢測鐵磁性和非鐵磁性焊縫表面開口缺陷》制作對比試樣,并在此基礎上對對比試樣進行陣列渦流檢測試驗,研究分析了有無模擬涂層下不同位置刻槽的檢測能力。試驗結果表明,陣列渦流檢測技術能滿足船舶碳鋼焊縫表面無損檢測的要求,可檢測出有危險性的裂紋缺陷,可穿透表面非導電涂層,特別是在檢測效率、信號顯示等方面,陣列渦流檢測技術具有明顯的優勢。

1 帶涂層焊縫陣列渦流檢測系統

1.1 檢測儀器及探頭

陣列渦流檢測試驗采用由Eddyfi公司生產的Ectane型陣列渦流檢測儀,探頭為ECA-PDD-056-250-032-N03S型襯墊式陣列渦流探頭,檢測儀器及探頭實物如圖1所示。所用探頭可適應焊縫的走向,線圈直徑為3.5 mm,線圈數量為32,通道數量為60(30個位縱向,30個位橫向),可同時檢測出不同方向的缺陷,適用于焊縫檢測區域寬度(含焊縫和熱影響區)不超過56 mm。

圖1 檢測儀器及探頭實物

1.2 對比試樣的制作

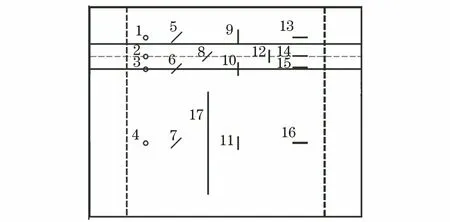

參考標準ASME BPC.—2019:第8條 強制性附錄 X 中對比試樣制作要求(見圖2),選用20碳鋼材料制作對比試樣,分別在焊縫、焊縫熔合線、熱影響區中加工平底孔和表面刻槽(ASME標準中母材上有4號、7號、11號、16號和17號缺陷未涉及該研究,故不做說明)。

圖2 ASME標準中的試樣制作要求示意

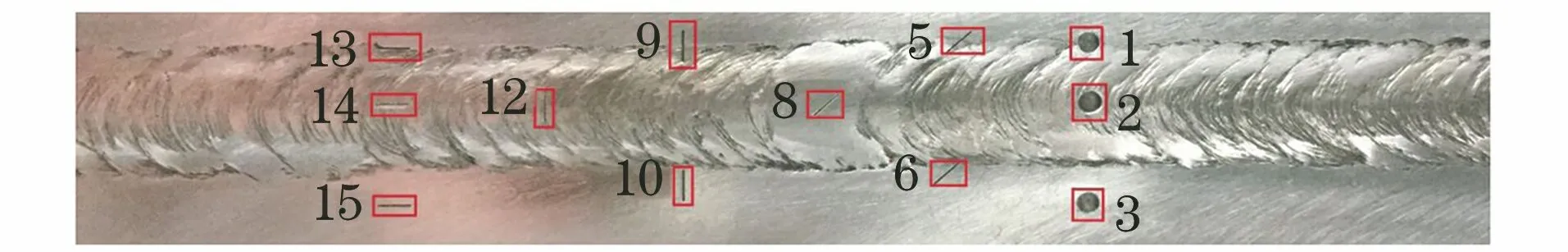

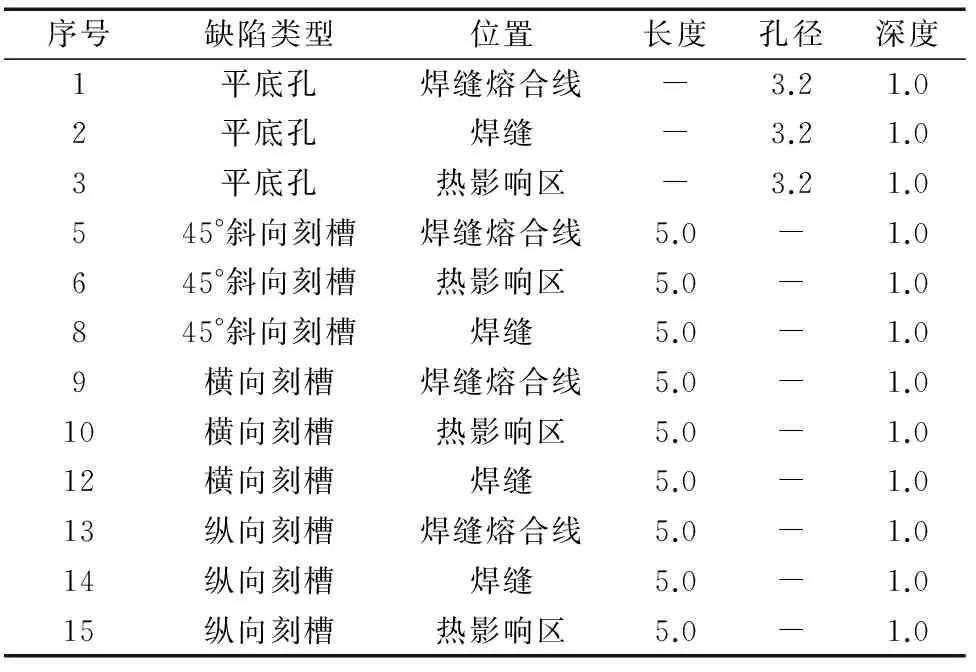

20碳鋼對比試樣焊縫缺陷如圖3所示,其平底孔及刻槽的位置及尺寸如表1所示。

圖3 20碳鋼對比試樣焊縫缺陷位置示意

表1 20碳鋼對比試樣焊縫平底孔及刻槽的位置及尺寸 mm

2 檢測試驗

2.1 無涂層焊縫試樣陣列渦流檢測試驗

2.1.1 工藝參數設置原則

(1) 頻率。

頻率選擇時應使提離信號、其他不希望出現的干擾信號與缺陷響應信號的相位差最大化。

(2) 相位調節。

相位調節應有利于缺陷響應信號與提離干擾信號的區分和識別,通常將提離信號的相位調節為水平方向。渦流響應信號會隨著檢測頻率的改變而變化,在改變檢測頻率的同時應重新調節提離信號的相位,使其處于水平方向。

缺陷響應信號與提離信號之間應有盡可能大的相位差,必要時,可通過調節缺陷響應信號的垂直、水平比來增大缺陷響應信號與提離信號間的相位差。

(3) 探頭驅動和探頭增益。

調節探頭驅動和探頭增益,直到缺陷基于幅度的數據信噪比大于3。

(4) 濾波。

干擾信號影響檢測靈敏度時,可使用濾波方法過濾干擾信號,保留缺陷信號。

(5) 調色板設置。

調色板的選擇和調整,應能夠區分相關顯示與非相關顯示信號。

(6) 編碼器分辨率設置。

按編碼器標識或校準結果設定編碼器分辨率,所選用編碼器分辨率不應超過0.38 mm/采樣點。

2.1.2 試驗結果

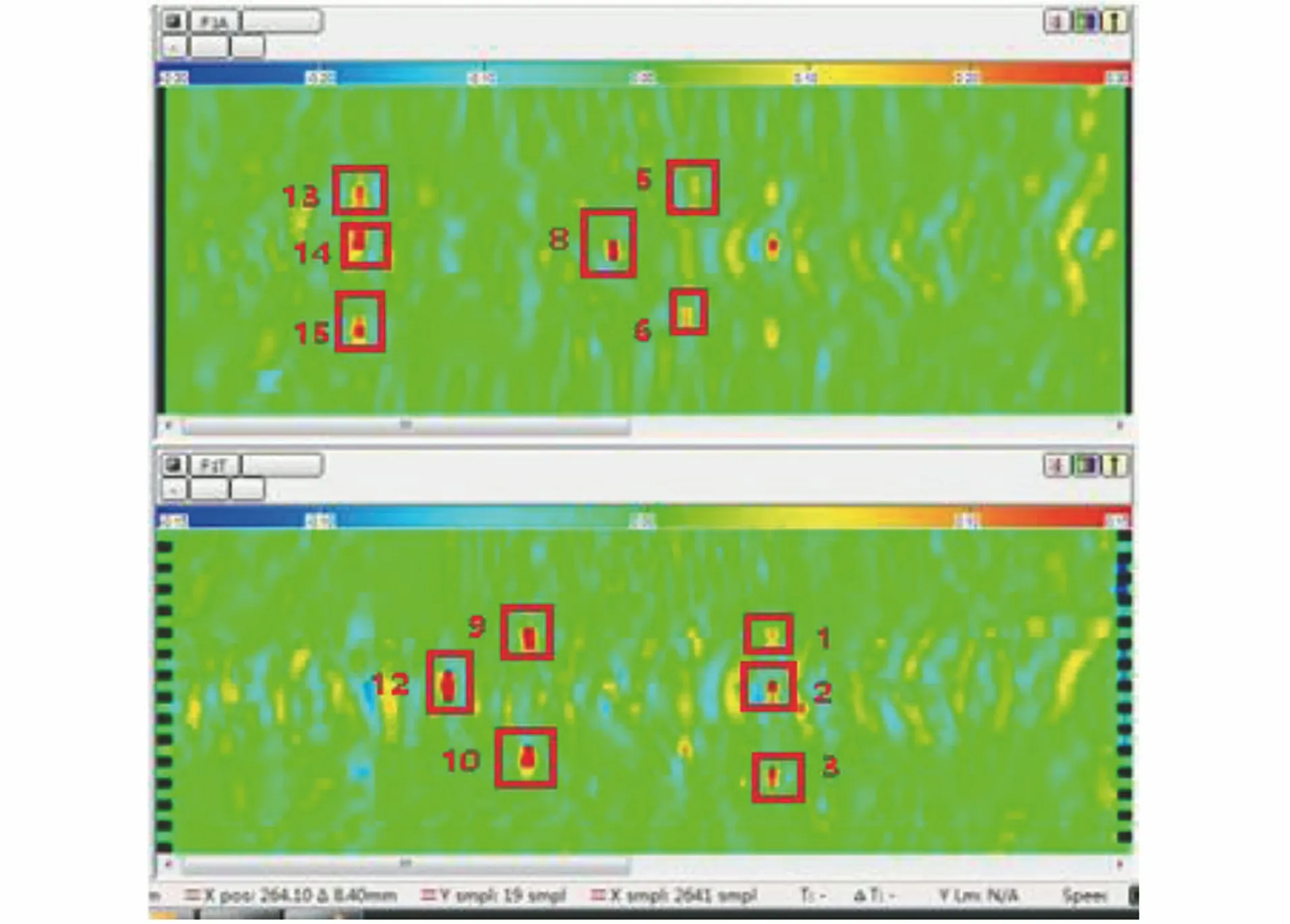

按上述原則進行工藝參數設置,要求對比試樣上所有平底孔及刻槽缺陷信號基于幅度的數據信噪比不小于3,無涂層20碳鋼對比試樣渦流檢測結果如圖4所示。

圖4 無涂層20碳鋼對比試樣渦流檢測結果

由圖4可以看出,20碳鋼對比試樣焊縫、焊縫融合線、熱影響區上制作加工的橫向、縱向、45°斜向表面刻槽及平底孔均被檢出。說明試驗所采用的陣列渦流檢測方法能夠滿足對碳鋼焊縫表面開口缺陷的檢測要求,并具有以下檢測特點:① 檢測結果包含阻抗平面顯示、時基信號顯示、二維C掃描顯示等,數據信息豐富;②顯示清晰、直觀,利用二維C掃描顯示可以很直觀地讀出缺陷所處的位置關系;③ 陣列探頭尺寸較大,掃查覆蓋區域大,一次檢測過程相當于傳統的單個渦流檢測探頭對部件受檢面進行反復往返步進掃描的檢測過程,檢測效率高,試驗所用陣列探頭的寬度可覆蓋焊縫及熱影響區,可同時兼顧焊縫及熱影響區區域的檢測。

2.2 帶模擬涂層試樣渦流檢測試驗

選用20碳鋼對比試樣為檢測對象,采用陣列渦流檢測方法對其進行不同模擬涂層厚度下的檢測試驗。船殼涂層總厚度一般不超過0.5 mm,為此選用0.5 mm厚的絕緣塑料薄片用于模擬工件表面的油漆涂層(見圖5)。陣列渦流檢測中,可檢測的涂層厚度與所選用陣列探頭線圈結構相關,該試驗采用襯墊式陣列渦流探頭。

圖6 含模擬涂層對比試樣渦流檢測現場

含模擬涂層對比試樣渦流檢測現場如圖6所示,檢測時將探頭直接放置在20碳鋼焊縫試樣表面,分別選取1,2,3張0.5 mm厚的塑料薄片,放置在焊縫試樣表面,即分別模擬0.5,1.0,1.5 mm厚的涂層。

含0.5 mm厚模擬涂層的20碳鋼對比試樣陣列渦流檢測結果如圖7所示,可以看出,涂層厚度為0.5 mm時,除5號熱影響區45°刻槽顯示較弱外,對比試樣上其他刻槽的檢測未受影響。

圖7 含0.5 mm厚模擬涂層20碳鋼對比試樣檢測結果

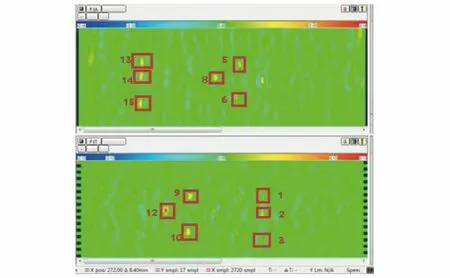

含1.0 mm厚模擬涂層的20碳鋼對比試樣陣列渦流檢測結果如圖8所示,可見,除5號熱影響區45°刻槽及6號焊縫融合線45°刻槽顯示較弱外,對比試樣上其他刻槽的檢測未受影響。

圖8 含1.0 mm厚模擬涂層20碳鋼對比試樣檢測結果

含1.5 mm厚模擬涂層的20碳鋼對比試樣陣列渦流檢測結果如圖9所示,可見對比試樣上刻槽及平底孔的顯示均很弱。

圖9 含1.5 mm厚模擬涂層20碳鋼對比試樣檢測結果

筆者分析,當模擬油漆超過1 mm時,模擬用塑料薄片加厚后一定程度上不能完全貼合表面,故缺陷顯示不具參考性。模擬涂層與表面貼合的問題使得該位置處的缺陷實際提離高度比較大,造成該位置缺陷信號變弱甚至無法檢出,如5號熱影響區45°刻槽及6號焊縫融合線45°刻槽位置。

3 結語

以20碳鋼焊縫為試驗對象,在焊縫、焊縫融合線、熱影響區上制作加工橫向、縱向、45°斜向表面刻槽及平底孔,并分別開展無涂層和帶涂層的渦流陣列檢測試驗,得出以下結論。

(1) 陣列渦流檢測技術能滿足船舶碳鋼焊縫表面無損檢測的要求,可檢測出有危險性的裂紋缺陷;相比于其他表面檢測技術,陣列渦流檢測具有檢測效率高、數據信息豐富、可C 掃成像和易于歸檔等特點。

(2) 陣列渦流檢測可穿透表面非導電涂層,可穿透的涂層厚度與所選用的陣列探頭線圈結構相關,不同位置刻槽的涂層檢測顯示能力存在區別,這對在役船舶的帶涂層焊縫疲勞裂紋檢測具有參考意義。