一種碼垛機械手的設計及其計算

王 躍

(營口鍛壓機床有限責任公司,遼寧 營口 115000)

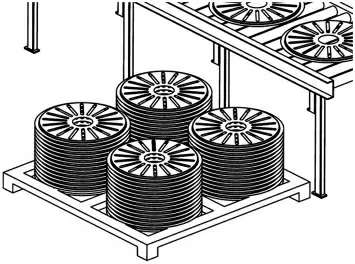

如圖1 所示為一淺拉伸零件。為研究該零件生產線中碼垛機械手的設計選用,需要根據其生產工藝,確定生產線碼垛工藝,最后對機械手進行設計選擇。

圖1 零件圖

該零件直徑?620mm,厚度1mm,零件重量m=2.3kg。零件外形看似簡單,但其整體結構比較特殊:①零件存在鏤空,而用戶對零件的潔凈度要求較高。若使用吸盤則易給零件留下痕跡,因此無法使用吸盤;②碼垛數量及高度:4 垛2×2,碼垛高度800mm;③碼垛速度8 件/min,碼垛速度需要與生產線的生產速度匹配,或者匹配碼垛工位之前設備的加工速度。

設計過程可參考如下步驟進行。

1 根據零件尺寸進行碼垛方案布置

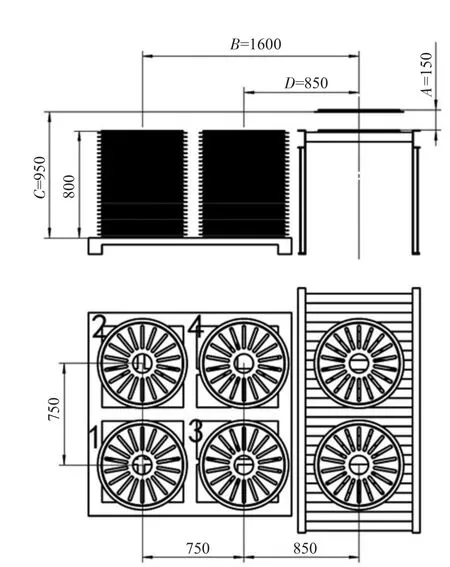

根據該零件尺寸,考慮生產線布置以及工位大小,碼垛擬采用2×2 形式。碼垛布置圖如圖2 所示。

圖2 碼垛布置圖

2 碼垛軌跡分析

2.1 動作一

機械手向下運動至工件,抓取后返回至起始高度,如圖3 所示。

圖3 碼垛方案圖

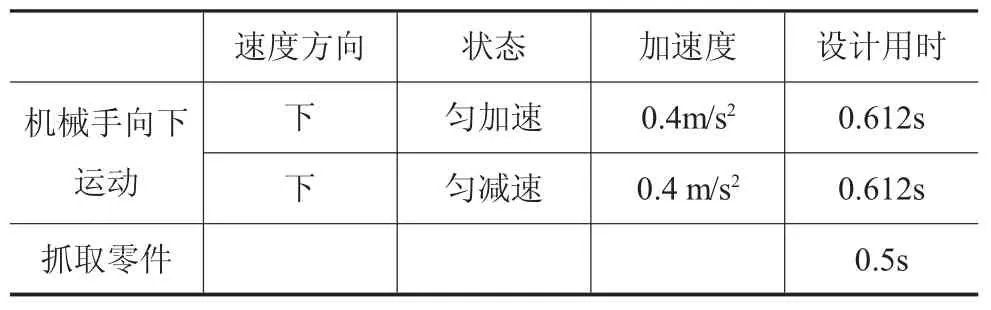

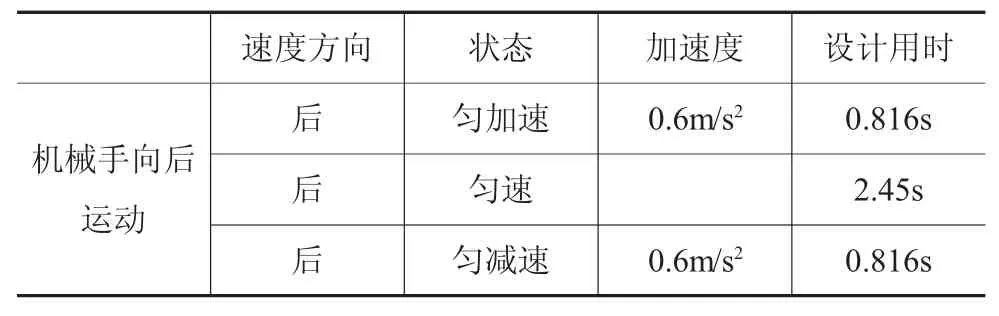

設計行程A=150mm,由于此段距離過短,可以按照勻加速運動后即刻勻減速運動。運動過程參數如表1 所示。

表1 動作一運動數據

機械手開始返回至起始高度的同時可向前做水平運動,存在時間重疊,因此機械手返程用時可不計。

此動作合計用時T1=1.724s。

2.2 動作二

機械手向前運動至1、2 垛位。

設計行程B=1600mm。首先做勻加速運動,再做勻速運動,最后做減速運動。運動過程參數如表2 所示。

表2 動作二運動數據

在做減速運動的同時,機械手向下運動,開始進行工件碼垛,同樣存在時間重疊,減速時間可不計。此動作合計用時T2=4s。

2.3 動作三

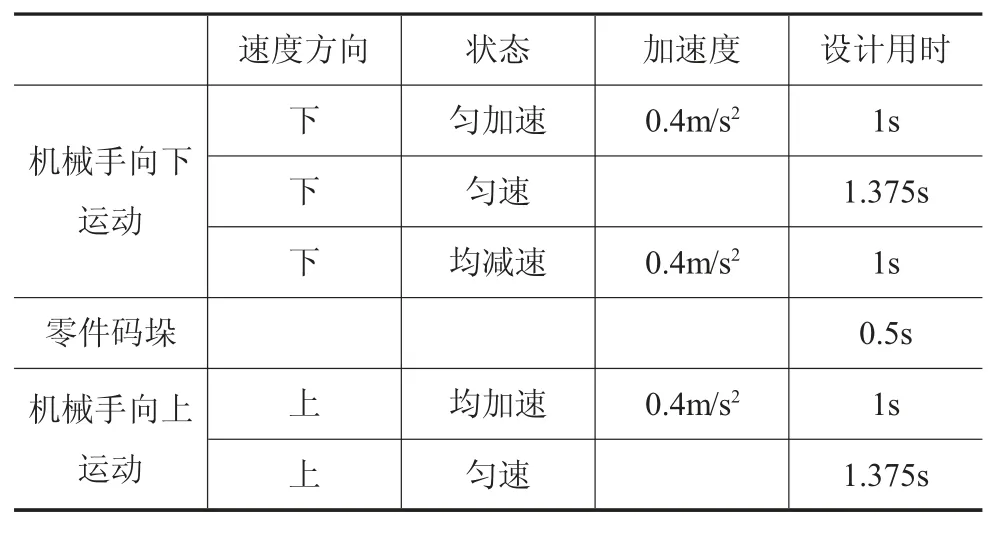

機械手向下運動,進行碼垛,完成碼垛后機械手返回至初始高度。運動過程參數如表3 所示。

表3 動作三運動數據

設計行程C=950mm(最大)。機械手首先進行勻加速運動,之后做勻速運動,最后做勻減速運動,完成碼垛后開始返回至最高點。同樣先勻加速再勻速,最后勻減速。在勻減速同時機械手開始水平向后運動,存在時間重疊,因此在減速階段用時不計。此動作合計用時T3=6.25s。

2.4 動作四

機械手水平向后運動,返回至初始位置。

設計行程B=1600mm。運動軌跡同樣分為加速、勻速、減速三個階段。運動過程參數如表4 所示。

表4 動作四運動數據

此動作合計用時T4=4.082s。

經過上述四個階段,機械手完成1、2 垛位的碼垛,返回至初始位置。

然后,機械手開始3、4 垛位碼垛。此過程重復動作一~動作四,但與1、2 垛位不同之處在于水平運動二、四的行程為D=850mm,即勻速運動時間不同。經過計算,此段往返時間分別為:T5=2.125s,T6=2.552s。

完成1、2、3、4 四個垛位碼垛的時間合計為:

T總=(T1+T3)×2+T2+T4+T5+T6=28.71(s)。

根據設計速度要求8 件/min,即:

T總<30s。

由于時間分配均是按照最長行程進行設計,隨著垛堆高度的增高,后續每次碼垛所用時間將會逐漸縮短。則設計時間完全可以滿足碼垛速度的要求。

3 設計零件抓取機構

由于此設備機械手為非標設備設計,因此設計思路比較開放,可參考類似的抓取機械手結構進行參考對比,并進行結構融合。根據案例中零件的尺寸及特性,抓取機構采用圖4 所示方案。

圖4 機械手方案

抓取機構的驅動可采購標準氣缸。由于零件重量較輕,氣缸內徑選用?32 即可,同時可減小連接機構的尺寸,減輕抓取機構的重量,降低對電機的性能要求。氣缸行程盡量采用標準行程,便于采購及更換維護。

圖中,驅動氣缸推動導向桿及聯動架經過連桿機構使三個抓取鉤張開。當氣缸回退時聯動架上移,使三個抓取鉤收攏,完成零件抓取。導向機構采用方孔導向,避免聯動架產生轉動,聯動架應配有限位螺栓,便于調整收攏尺寸。各連桿長度可根據氣缸行程,利用SolidWorks 或者其他三維軟件進行建模模擬,調整各連桿長度以適應工件尺寸。

機械手抓取機構使用頻率很高,連桿連接處可采購標準的自潤滑軸承,減小零件磨損,延長使用壽命。

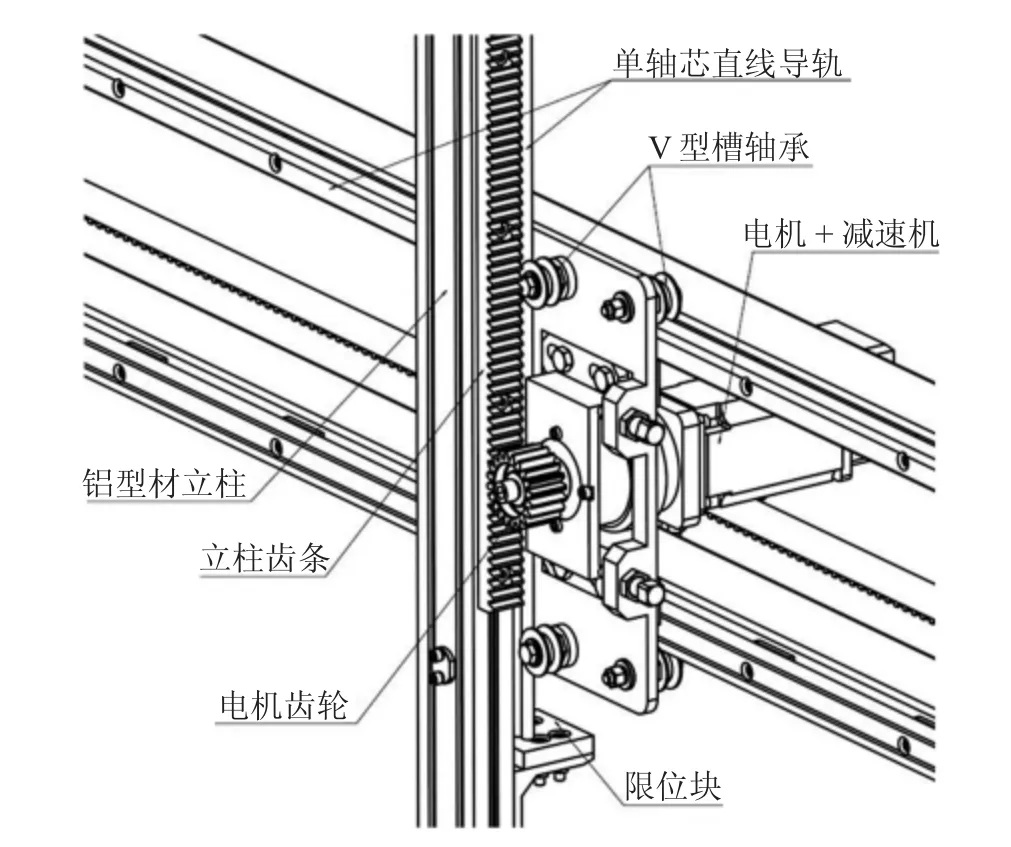

4 設備豎直方向運動機構設計

豎直方向的傳動方式可采用齒輪齒條傳動方式,安裝齒條的主體立柱可以選購標準規格的鋁型材,如圖5 所示。導向機構可采用兩根單軸芯直線導軌進行導向(對稱布置),這種直線導軌經常被用于火焰切割機,導軌不受速度限制。同時可配合相應的V 型槽軸承,這種軸承有同心軸承和偏心軸承兩種形式,用同心軸承進行定位,利用偏心軸承對導軌間隙進行調整。導軌和V 型軸承的采購價格也比較經濟,便于更換維護。完全可以滿足低精度碼垛設備的使用要求。

圖5 豎直方向傳動圖

設備水平方向的導向也可以采用這種導向方式。

機械手一次應抓取兩個工件,因此需要配備兩套抓取機構。兩套機械手可用水平橫梁進行連接,水平橫梁同樣采用標準鋁型材,兩者之間可以用相應的鋁型材附件進行連接,既可以減輕機械機構的重量,也可以降低生產成本,并且具有良好的外觀。如圖6 所示。

圖6 機械手布局圖

水平橫梁的長度可根據碼垛布局圖的尺寸進行確定(圖3),兩套抓取機構的中心距離應該保證750mm。

豎直立柱的長度,齒條長度,以及導軌的長度,需要根據碼垛高度的尺寸以及機械手的外形尺寸展開設計,應滿足運動行程大于950mm。

完成豎直方向的運動機構設計后,需要利用SolidWorks 或者其他三維軟件對運動機構的重量進行核算。

外購件重量需要與供應商進行溝通確認。同時還要考慮豎直方向上的電子檢測原件的重量以及標準螺栓的重量。最后加上碼垛零件的重量,核算完畢后合計為M,該重量為電機及減速機的選擇提供計算依據。經過核算立柱部件總質量54.85kg(考慮到導軌摩擦等因素影響,選擇電機時會將重量乘以一個保險系數,取k=1.1~1.2)。最終得M=63kg。

5 設備豎直方向電機及減速機選擇

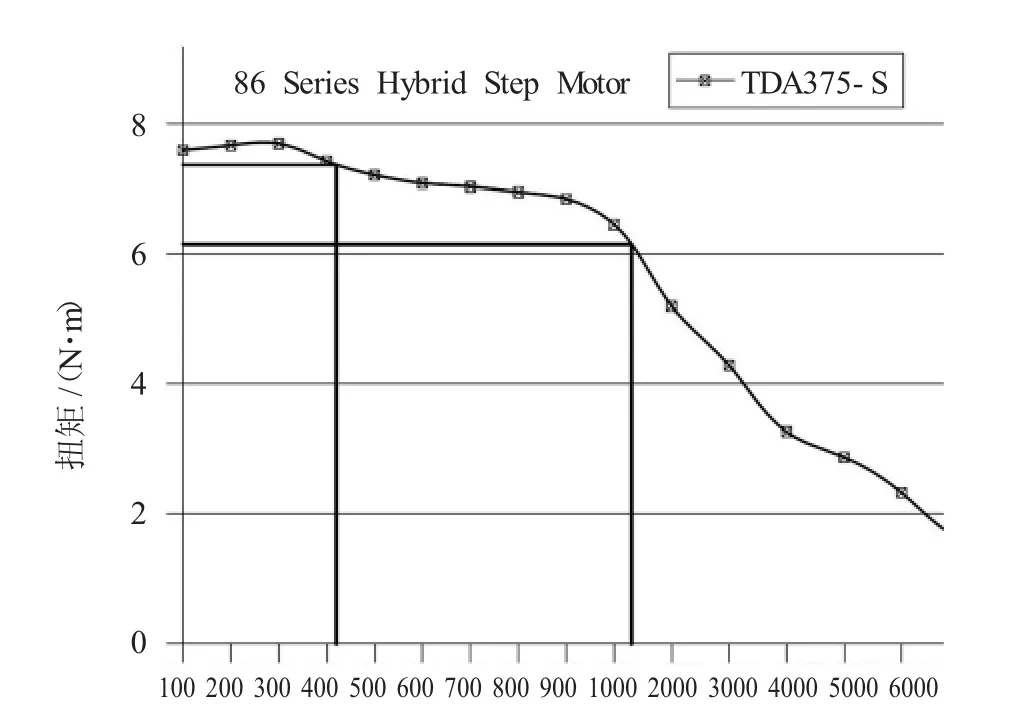

如圖7 所示,根據公式:F-Mg=Ma(a:加速度),出于電機扭矩的考慮,往往需要配合標準的電機減速機,在獲得加大的輸出扭矩的同時也可以提高整體剛度。這里可以選擇傳動比i=10 的減速機,效率η減=0.97。

圖7 齒輪受力圖

豎直方向勻速階段V=0.4m/s,此時的電機轉速n=60V*i/(2π*R)=1274r/min。

結合機械手運動軌跡分析,機械手在完成動作三的過程中的“向下運動的減速階段”以及“向上運動的加速階段”均要求加速度方向向上,即F>Mg。

在做時間分配時,設計這兩個階段加速度大小相同,由于加速向上階段機械手已經完成零件碼垛,此時負載重量較小,則機械手在“向下運動的減速階段”負載扭矩達到最大值(電機轉速1274r/min)。

齒輪齒條的傳動效率一般在0.94~0.98 之間,可以取中間值η齒=0.96。

T負=(Mg+Ma)*R=19.7N·m

要求電機及減速機滿足以下條件:

T*i*η齒*η減>T負

且T減>T負

式中:T減為減速機額定輸出扭矩。

代入數據進行計算得到(n=1274r/min):

T>2.12(N·m)

電機可以考慮選用步進電機,步進電機在價格上具有一定優勢,但缺點是高速階段扭矩會大幅衰減,這需要參考電機扭矩曲線,如圖8 所示,并且保證較大的安全系數。

圖8 電機扭矩曲線

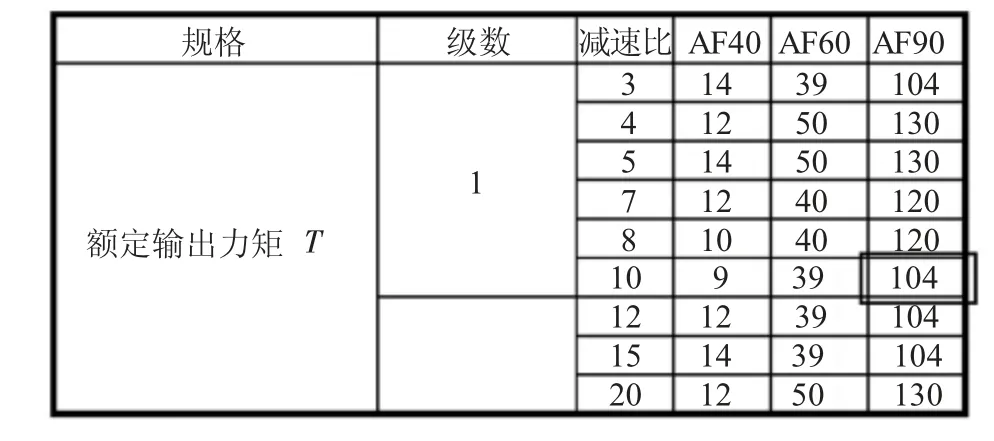

實例中采用的是86 型步進電機,并且帶有制動裝置。從扭矩曲線中得到電機轉速在1300r/min 時對應輸出扭矩T=6.2N·m,安全系數=6.2/2.12=2.95。減速機可選AF90(i=10)型,減速機參數見表5,安全系數=104/19.7=5.3。均滿足使用要求。

表5 減速機參數表

這里需要記錄下電機和減速機的重量,這些數據將計入水平負載中。查詢樣冊得知:M(電+減)=7.5kg。

6 設備水平方向電機及減速機選擇

從圖9 中可以看出,水平方向的負載重量比豎直負載多出電機和減速機重量M(電+減),電機連接架,8 個V 型軸承以及若干連接螺栓,經過重新計算得到水平負載重量M水=89(kg)。

圖9 水平方向傳動圖

水平方向可以使用兩個直徑相同的同步帶輪進行傳動,一側與電機連接作為固定端,另一側進行張緊。在電機滑板背面與同步帶連接,傳動效率可取η帶=0.98。

案例中采用節距p=12.7 的H 型同步帶輪,齒數28 齒。直徑可以按照D=110mm 計算。

減速機傳動比i=5。根據設計數據水平退回階段的加速度最大,此時:

水平速度

V=0.49m/s

電機轉速

n=60V*i/(π*D)=426r/min

水平方向的摩擦力

f=M水*g*μ(μ=0.12)

同步帶拉力

F=(M水*a)+f

代入數據計算同步帶拉力的扭矩

T拉=M水*(g*μ+a)*D/2=8.82(N·m)

同樣

T*i*η帶*η減>T拉

T減>T拉

代入數據進行計算得到:

T>1.86(N·m)(n=426r/min)

在扭矩曲線中得到電機轉速在426r/min 時對應的輸出扭矩T=6.2N·m。

安全系數=6.2/1.86=3.33。減速機可選AF90(i=5)型,安全系數=130/8.82=14.74,均滿足使用要求。

考慮到采購方便、設備通用性以及產品維護保養,豎直和水平方向選用相同型號的電機。

7 小結

本文案例對非標碼垛機械設備的設計及計算進行了簡單說明梳理。在設計過程中可以將計算過程用Excel 進行編程,便于設計數據調整,提高設計效率。此案例可為相關從業人員提供設計參考。