同步功能在三維激光切割機缺料及防撞檢測中的應用

童 純,陸啟宇

(江蘇亞威機床股份有限公司,江蘇 揚州 225000)

1 三維五軸激光切割機主要應用行業

圖1 設備概覽圖

圖2 切割示意圖

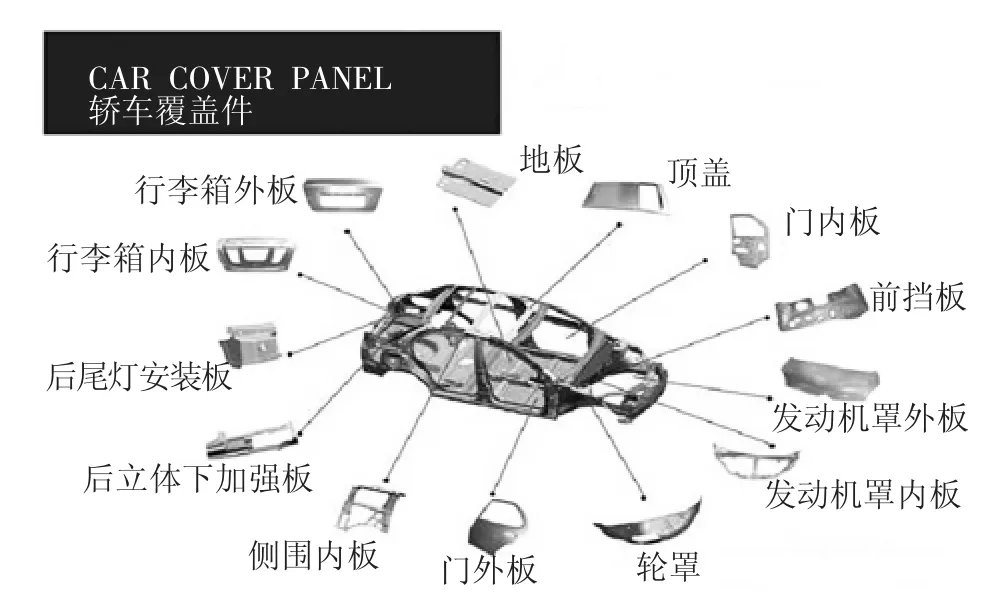

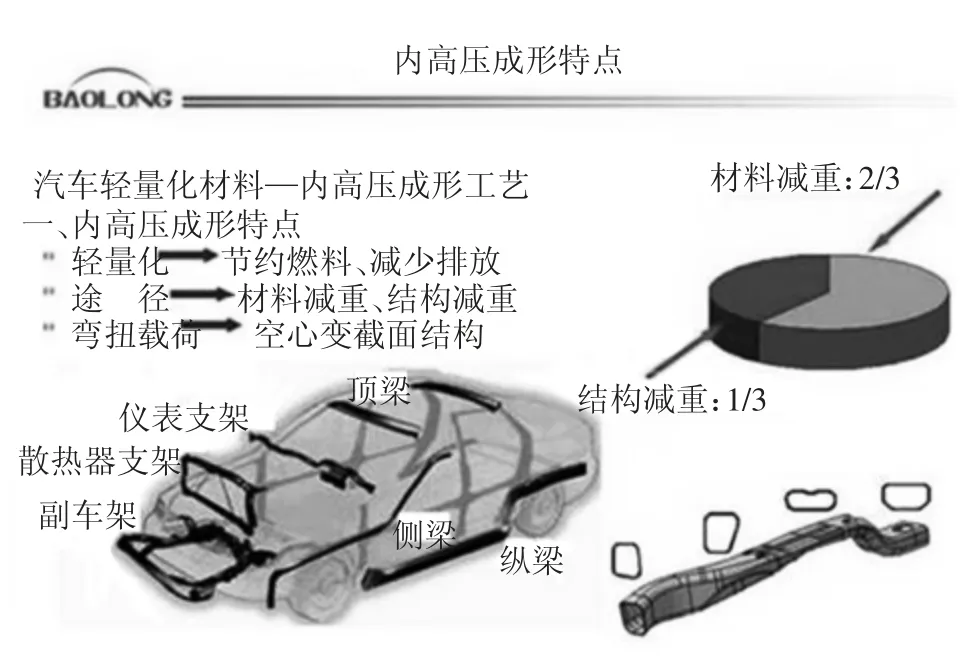

1.1 車身構件及內高壓成形件加工

如圖3 所示,包括乘用車、客車等車身的加工,尤其以乘用車的加工市場最大。乘用車車身件包括:行李箱外板、地板、頂蓋、門內板、前擋板、發動機罩外板、內板、輪罩等零件;如圖4 所示為內高壓成形件,包括副車架、散熱器支架、儀表支架、頂梁、側梁和縱梁等,其加工都離不開三維激光切割機。

圖3 轎車覆蓋件

圖4 內高壓成形

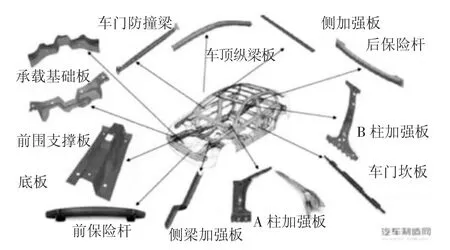

1.2 汽車熱成形件的加工

如圖5 所示,汽車熱成形技術的應用使三維五軸激光切割機需求量逐年增加,通常一條汽車熱成形生產線需配備4~5 臺套。據不完全統計,全球有近450 條汽車熱成形生產線,配套使用的三維五軸激光切割機約有2000 臺套。國內有近170 條熱成形生產線,配套的三維五軸激光切割機約有700 臺套。

圖5 熱成形件

2 缺料、碰撞問題及傳統解決方案

2.1 缺料、碰撞問題描述

三維工件的生產加工對效率節拍要求比較高,這對機床的穩定性及效率都提出較高的要求。而實際生產中常常出現原材料外輪廓缺料情況,即半成品實際尺寸小于成品尺寸,如圖6 所示。

圖6 半成品尺寸示意圖

在激光切割過程中,割嘴與板材表面間隙值需始終保持固定值(假定為1.2mm),因而割嘴所在軸(假定為Q 軸)需處于實時隨動狀態。隨動控制又被稱為間隙控制,是指在數控激光加工過程中,控制激光切割頭和工件表面保持恒定的距離,亦即隨著工件表面的波動,激光切割頭也要實時調整位置,以保證二者距離恒定不變。從而保證整個加工過程中離焦量的恒定不變,確保切縫、切割光潔度的恒定。

當工件缺料時,割嘴傳感器感應不到板材,此時Q 軸(即隨動軸)為了保證割嘴與板材間隙保持固定值,Q 軸會快速向下運動,由于零件已經缺料,隨動控制無法進行,導致程序運行終止,嚴重的甚至造成切割頭碰撞。大大影響了機床的穩定性,同時也易于造成切割頭損傷。

2.2 傳統解決方案

傳統解決方式是在PLC 寫入間隙檢測報警,在切割過程中當割嘴間隙值(假定為P)大于一定數值(假定為5mm),即P>5mm 時默認為缺料,此時系統停機并且報警“工件缺料”。實際使用發現,利用PLC報警系統反應時間較長,在高速切割時來不及停機。容易造成割嘴碰撞,割嘴燒壞等現象,不利于機床穩定性與安全性。為此引入西門子同步功能實時監測間隙值并且關閉光閘顯得尤為重要,同步指令反應靈敏,動作迅速,有利于間隙檢測并保護機床。

1)接地極線與直流線路共塔后,受接地極線的屏蔽保護作用,極導線的反擊和繞擊閃絡率均低于獨立架設直流線路。

3 西門子同步功能簡介

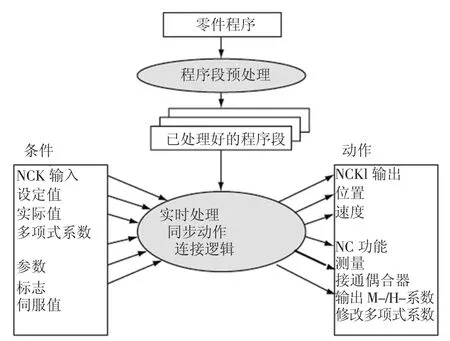

3.1 同步動作

如圖7 所示,同步動作提供如下可能性:從當前零件程序出發推動幾個不同的動作,并使它們同步執行。同步動作如何使用由條件定義,其求值運算以實時(插補節拍)方式進行。這些動作是對實時事件的反應;執行并不是在程序段交接處進行。此外,同步動作還包含動作有效級的說明和對編程實時變量的詢問頻率,以及對啟動動作的執行頻率說明。由此,一個動作可以一次也可以循環(插補節拍)方式進行觸發。

圖7 同步動作連接邏輯

3.2 主要應用場合

①對運行時間緊張的應用進行優化(例如換刀);②對外部事件進行快速反應;③編程AC 調節;④調節安全功能。

4 同步功能缺料問題應用簡介

切割過程中利用同步功能實時監測間隙值,當間隙過大時,及時鎖定隨動軸,同時報警。

4.1 缺料監測同步功能應用

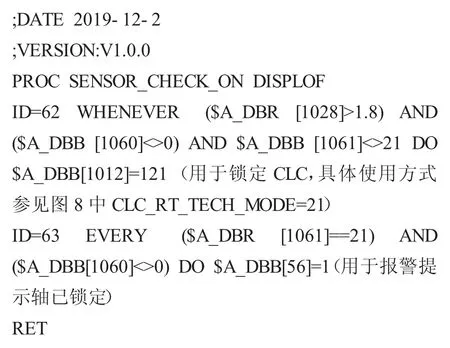

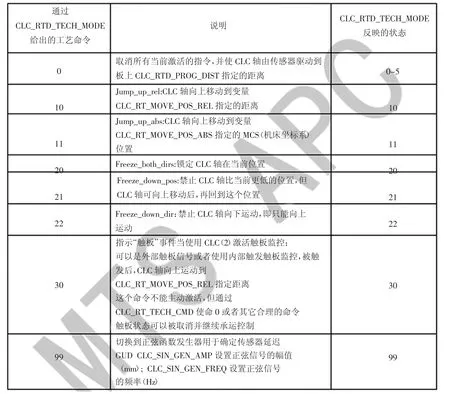

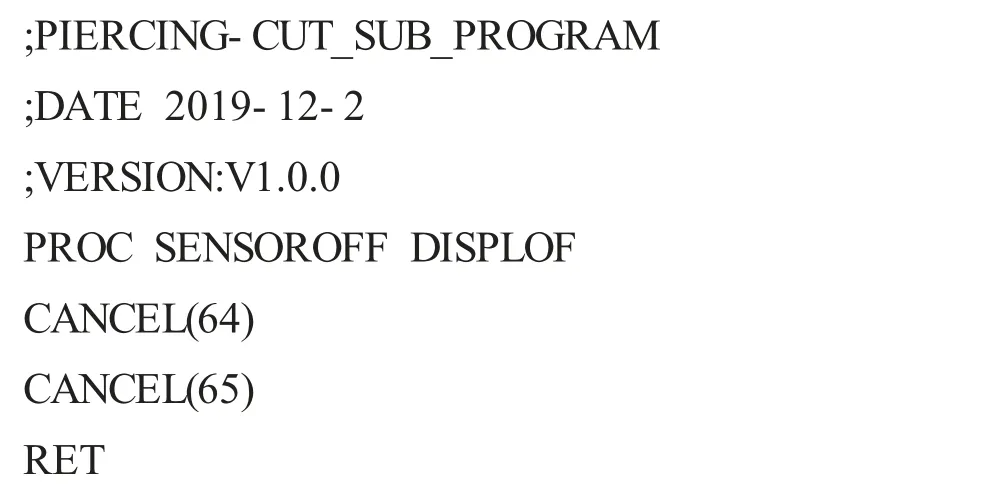

4.1.1 缺料監測同步代碼

如圖8 所示,列出了CLC 激活后,可以在同步動作中通過CLC_RTD_TECH_MODE 編程的工藝命令。

圖8 工藝命令

4.1.2 關閉缺料檢測

4.1.3 測試結果

(1)平面狀態:如圖9 所示,平面工件遇到缺料時基本可以鎖定Q 軸。

圖9 平面測試結果

(2)曲面狀態:如圖10 所示,曲面工件遇到缺料時也可以鎖定Q 軸。

圖10 曲面測試結果

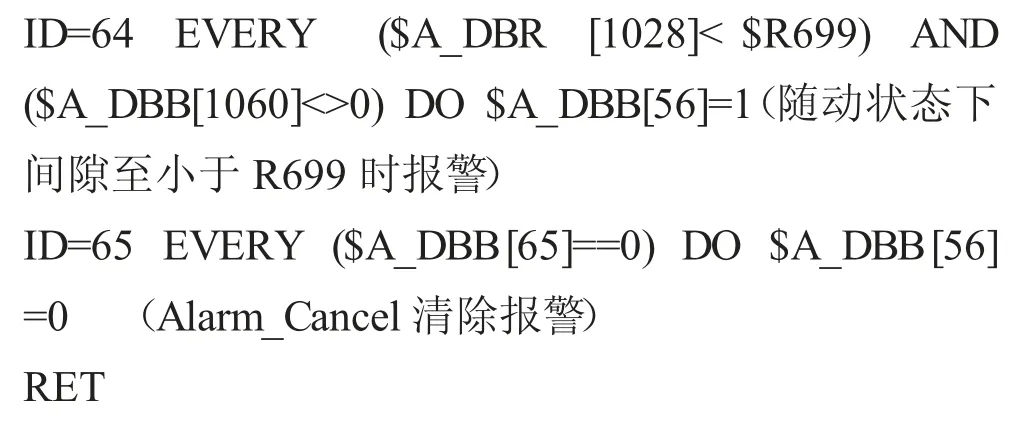

4.2 觸板檢測報警同步功能

間隙檢測報警,用于缺料時觸板提前停機,降低割嘴損壞頻率。其主要原理為:當割嘴間隙小于系統默認極限值時默認報警。

4.2.1 間隙報警代碼

4.2.2 關閉檢測

4.2.3 測試結果

為了防止誤報警,可以只在容易缺料的拐角處添加檢測程序。報警間隙值R699 暫時設置為0.3mm。利用缺料工件進行測試,缺料時間隙報警會早于PLC 觸板報警出現。同步代碼有限。

4.2.4 效果分析

間隙報警的添加可以使機床在缺料時報警,且報警速度快于PLC 觸板報警,但是報警時割嘴仍會與工件發生一些碰撞(尤其速度較快時)。切割時仍存在燒壞割嘴甚至傳感器的概率,但是相對于以前只有PLC 報警時,割嘴損壞頻率會大大降低。

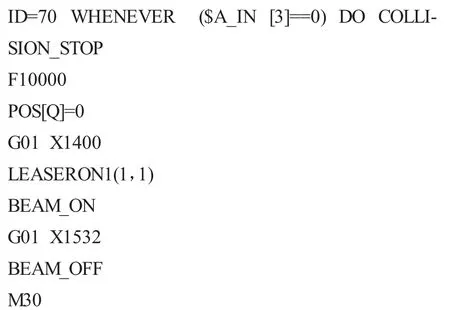

5 碰撞斷光同步功能運用簡介

此處引入西門子快速I/O 功能,西門子快速I/O反應時間遠小于普通I/O 接口(掃描時間1ms),下文介紹的$A_IN[3]用的就是西門子快速I/O。

這里同步功能使用的原理是,在主程序運行時,同步功能實時監測割嘴碰撞信號,當快速I/O 收到碰撞命令時,系統及時關閉光閘,保證激光快速關閉,同時關閉軸使能,保證機床各軸迅速停止運行。

5.1 碰撞動作處理子程序

主要功能為關閉電子光閘,如圖11 所示。

圖11 子程序

5.2 碰撞測試程序

手動編程沿X 軸正方向移動一段直線,設置功率為500W,分別以1m/min,2m/min......10m/min 的速度撞向板材邊緣,每次觀察報警停止后,割嘴、陶瓷體和傳感器的燒傷情況。再加大功率至3000W,撞向板材邊緣,觀察割嘴、陶瓷體和傳感器的燒傷情況。

5.3 測試結果分析

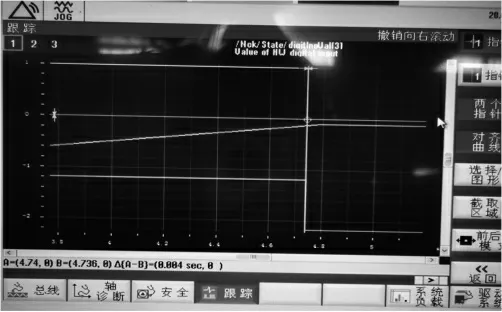

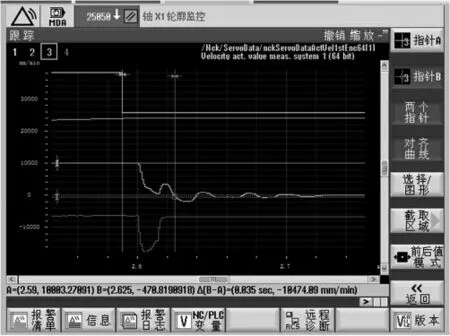

(1)通過跟蹤變量可以觀察到,速度從1m/min增加到10m/min 撞擊,從觸發碰撞報警到激光關閉,關光延時均為4ms,如圖12 所示。

圖12 關光波形

(2)無論速度和功率多少,每次碰撞測試完,檢查割嘴、陶瓷體和傳感器,均無燒傷痕跡。

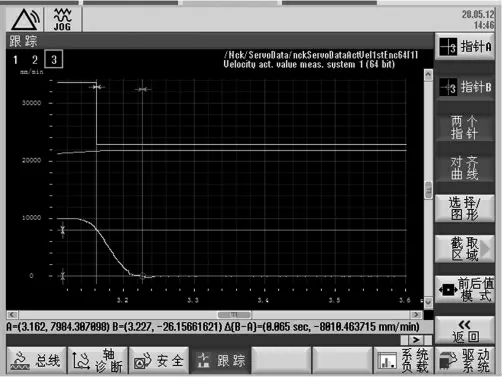

(3)利用傳統急停停機,停機時間65ms,制動距離7mm 左右,如圖13 所示(測試速度10m/min)。

圖13 急停停機波形

(4)利用直接斷OFF3 停機,停機時間35ms,制動距離5mm 左右,如圖14 所示(測試速度10m/min)。

圖14 斷OFF3 使能停機波形

測試結果表明利用同步功能斷光,停機均快于傳統方式,同步功能效果極佳。

6 結語

本文介紹了西門子同步功能在三維切割加工中的運用。與在PLC 中寫入間隙檢測報警的方案相比,同步指令具有反應靈敏,動作迅速的優點,有利于間隙檢測并在缺料時快速關光保護切割頭,有效地提升了機床穩定性與安全性。