裝配式鋼-混凝土組合梁預(yù)制混凝土板濕接縫受力性能研究

班新林 李旺旺 蘇永華 榮嶠

1.中國鐵道科學(xué)研究院集團(tuán)有限公司鐵道建筑研究所,北京 100081;

2.中國鐵道科學(xué)研究院集團(tuán)有限公司高速鐵路軌道技術(shù)國家重點實驗室,北京 100081

鋼-混凝土組合梁橋在承受荷載中可充分發(fā)揮結(jié)構(gòu)中鋼材和混凝土的力學(xué)性能,從而提高橋梁結(jié)構(gòu)的跨越能力并降低結(jié)構(gòu)自重[1]。隨著我國鐵路中“以橋代路”建設(shè)模式的全面應(yīng)用,橋梁施工將在環(huán)境較為惡劣的山谷、河流等中進(jìn)行[2]。裝配式施工方法可顯著提高現(xiàn)場施工效率和構(gòu)件的制備質(zhì)量,縮短現(xiàn)場施工時間和減少現(xiàn)場施工工作量,具有良好適用性。

裝配式鋼-混凝土梁結(jié)構(gòu)受力分析的關(guān)鍵是連接混凝土板的結(jié)構(gòu)構(gòu)造和形式,良好的連接構(gòu)造可保證預(yù)制混凝土板之間的可靠傳力和共同工作,有效保證橋面板的整體性。國內(nèi)外眾多學(xué)者對混凝土板之間連接形式進(jìn)行了廣泛研究。文獻(xiàn)[3-4]對錨固鋼筋形式的濕接縫進(jìn)行了試驗研究,發(fā)現(xiàn)錨固鋼筋濕接縫形式可有效傳遞板之間的力,可應(yīng)用于工程實踐;文獻(xiàn)[5]針對裝配式混凝土構(gòu)件采用U形鋼筋濕接縫的受力性能開展試驗研究,結(jié)果表明該連接節(jié)點具有良好承載力和延性;文獻(xiàn)[6]將高補償收縮混凝土應(yīng)用于混凝土板濕接縫并開展試驗研究,結(jié)果表明該種混凝土在后澆帶中有明顯補償收縮效果。

文獻(xiàn)[7-9]表明U形鋼筋濕接縫在實際工程中具有良好適用性,根據(jù)環(huán)形鋼筋的相互位置和搭接形式濕接縫分為搭接和不搭接兩種。不搭接形式接縫可靈活調(diào)整鋼筋位置,提高施工效率,因此本文對不搭接U形鋼筋濕接縫開展試驗研究,考慮預(yù)制混凝土板濕接縫構(gòu)造型形式和混凝土強度對混凝土板受力性能的影響,設(shè)計和制備了3個足尺裝配式鋼-混凝土組合梁預(yù)制混凝土板濕接縫連接模型,對裝配式鋼-混凝土組合梁混凝土板濕接縫受力性能開展試驗和理論研究,分析了接縫構(gòu)造和混凝土強度對接縫性能的影響,得出接縫承載力計算公式。

1 試驗概況

1.1 模型計算分析

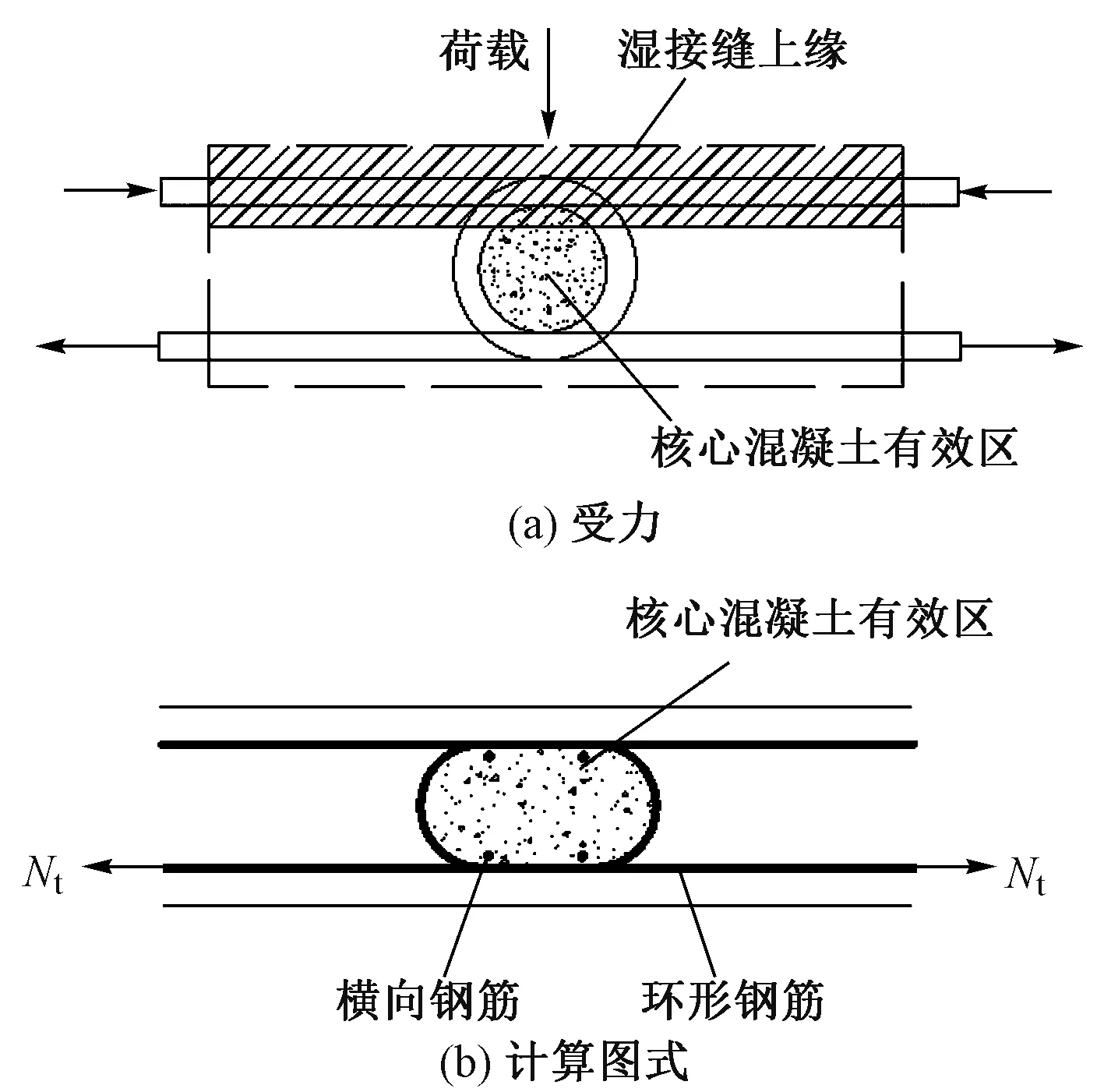

裝配式鋼-混凝土組合梁中預(yù)制橋面板環(huán)形鋼筋濕接縫的傳力是通過兩個環(huán)形鋼筋形成的封閉區(qū)域鎖住核心區(qū)混凝土而進(jìn)行的,其作用類似于銷軸,核心混凝土柱兩側(cè)鋼筋拉力自相平衡[9][圖1(a)]。該種形式下可能的破壞形式只有兩種:①核心區(qū)混凝土剪切破壞;②環(huán)形鋼筋被拉斷。

參照帶孔鋼板連接件計算理念,對環(huán)形鋼筋受力進(jìn)行分析[圖1(b)]。

圖1 濕接縫核心混凝土受力和計算圖式

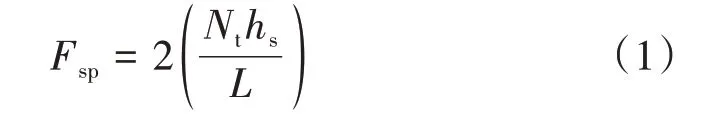

鋼筋受拉極限狀態(tài)下環(huán)形搭接構(gòu)造承載力為

式中:Nt為鋼筋受拉極限荷載;hs為混凝土板有效高度;L為構(gòu)件彎剪區(qū)長度。

核心區(qū)混凝土抗剪承載力為

式中:Ncv為混凝土抗剪承載力;α為提高系數(shù);Acor為核心混凝土有效區(qū)面積;n為核心區(qū)內(nèi)橫向鋼筋根數(shù);dL為橫向鋼筋直徑;ftd為核心區(qū)混凝土抗拉強度設(shè)計值;fvd為核心區(qū)混凝土抗剪強度設(shè)計值。

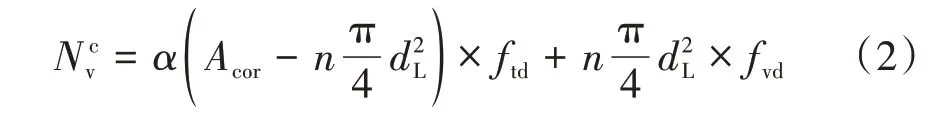

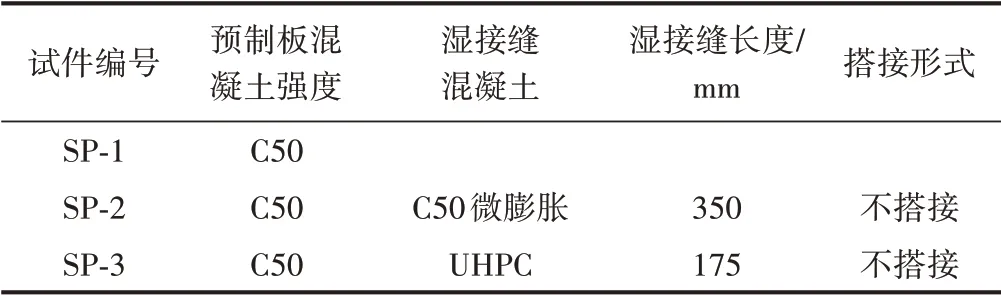

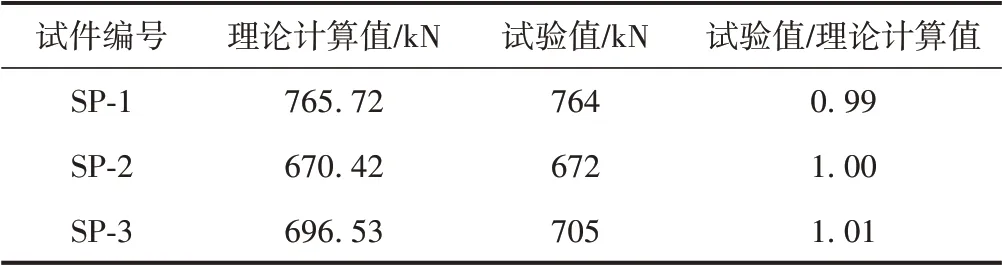

根據(jù)核心區(qū)混凝土和鋼筋抗剪承載力、鋼筋的抗拉極限承載力分別計算構(gòu)件可承受的荷載,取其最小值作為環(huán)形鋼筋連接構(gòu)造的承載力。為避免濕接縫混凝土出現(xiàn)剪切脆性破壞形態(tài),對模型參數(shù)進(jìn)行反復(fù)試算,確定試件構(gòu)造參數(shù)。試件承載力計算結(jié)果見表1。表中,試件SP-1為無連接構(gòu)造的一般通常鋼筋橋面板;試件SP-2為C50細(xì)石微膨脹混凝土橋面板且后澆帶長度為350 mm;試件SP-3為超高性能混凝土(Ultra-High Performance Concrele,UHPC)橋面板且后澆帶長度為175 mm。

表1 試件承載力計算結(jié)果

1.2 模型構(gòu)造參數(shù)

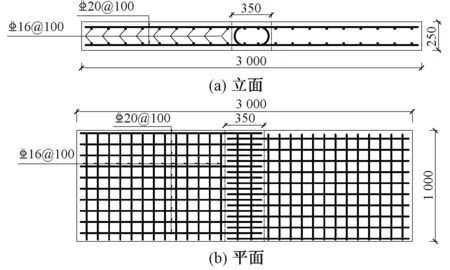

參照文獻(xiàn)[10-11]中組合梁混凝土板厚度規(guī)定,結(jié)合鋼-混凝土組合梁實際配筋形式,設(shè)計和制備了裝配式組合梁混凝土板連接構(gòu)造模型,主要研究濕接縫構(gòu)造形式和混凝土強度對預(yù)制混凝土板受力性能的影響,模型設(shè)計主要參數(shù)見表2。試件SP-2構(gòu)造如圖2所示。

表2 裝配式橋面板連接件模型設(shè)計主要參數(shù)

圖2 試件SP-2構(gòu)造(單位:mm)

1.3 加載及測試方法

采用日本鷺宮生產(chǎn)的高精度電液伺服作動器(V06-05)對模型進(jìn)行靜載試驗。模型試件正式加載前先加載至預(yù)估極限荷載的5%,確保各儀器和設(shè)備運轉(zhuǎn)正常,預(yù)加載完畢后進(jìn)行正式加載。試驗加載過程中測試試件中混凝土應(yīng)變、鋼筋應(yīng)變、豎向撓度等數(shù)據(jù)。

1.4 材性試驗結(jié)果

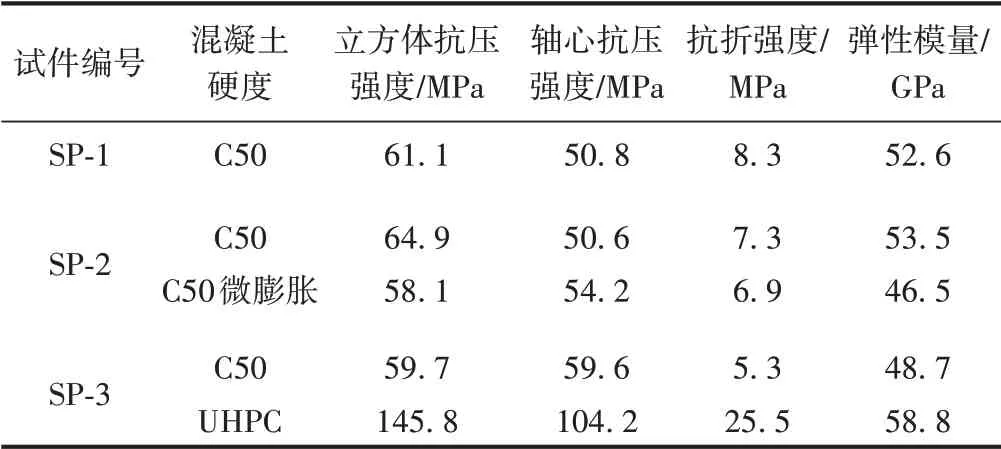

制備模型試件的同時制備相關(guān)混凝土材料試塊,隨試件進(jìn)行同條件養(yǎng)護(hù),進(jìn)行試件靜載試驗時測試相關(guān)材料性能。混凝土材料性能見表3。

表3 試件混凝土材料性能

2 試驗結(jié)果及分析

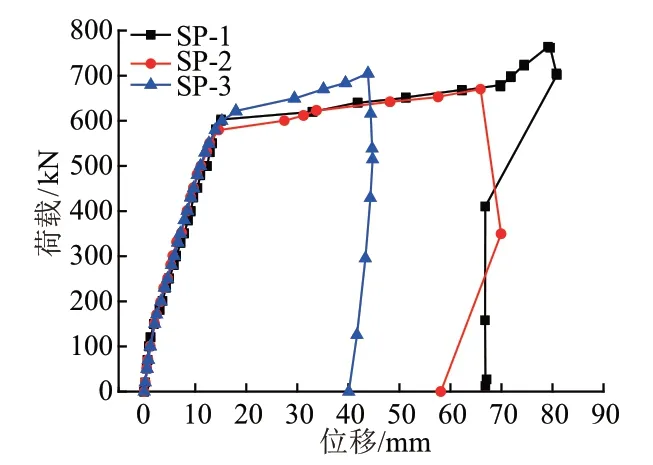

預(yù)制混凝土板連接試件SP-1、SP-2、SP-3靜載試驗得到極限承載力分別為764、672、705 kN。

2.1 荷載位移關(guān)系

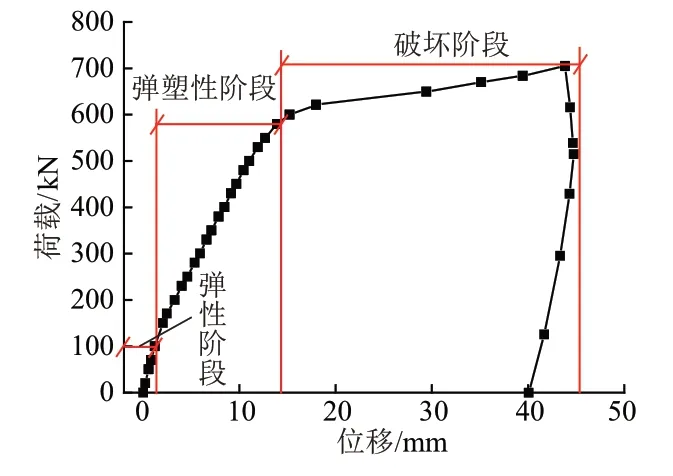

混凝土板連接試驗過程中所有試件均經(jīng)歷了彈性工作階段、彈塑性工作階段和破壞階段,試件SP-3荷載-位移關(guān)系見圖3。可見,荷載較小時,試件的荷載與相對位移成線彈性關(guān)系,混凝土表面無明顯裂縫;隨著荷載增大,混凝土板表面出現(xiàn)裂縫,連接模型進(jìn)入彈塑性工作階段,試件荷載與位移關(guān)系表現(xiàn)出非線性;隨著荷載進(jìn)一步增加,試件進(jìn)入破壞階段,板底混凝土裂縫迅速增多,裂縫寬度迅速增大,試件內(nèi)部有混凝土壓碎,達(dá)到極限荷載時混凝土板頂部混凝土被壓碎,裂縫寬度迅速增大,荷載急劇降低。試件破壞的原因是板底主筋屈服,板頂混凝土被壓碎,混凝土板連接件達(dá)到極限破壞狀態(tài)。

圖3 試件SP-3荷載-位移關(guān)系

2.2 混凝土板濕接縫承載力

不同試件的荷載-位移曲線對比見圖4。可見:3個試件在彈性階段和彈塑性階段基本重合,表明在結(jié)構(gòu)使用階段采用C50和UHPC作為后澆帶材料可有效保證橋面板結(jié)構(gòu)整體性;試件SP-2極限承載力是試件SP-1的88%;試件SP-3極限承載力是試件SP-1的92%。

圖4 不同試件荷載-位移曲線對比

采用UHPC材料可顯著減小后澆帶的尺寸,且能有效保證預(yù)制混凝土板的整體性。

2.3 濕接縫混凝土應(yīng)變

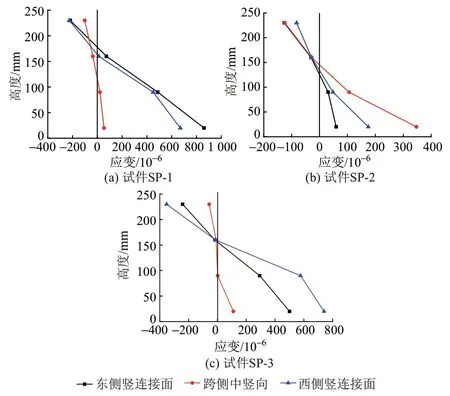

當(dāng)模型試件荷載達(dá)到120 kN時,立面沿截面高度混凝土應(yīng)變對比見圖5,其中跨中為構(gòu)件跨中截面,東西側(cè)連接面分別為濕接縫與預(yù)制混凝土板的兩側(cè)接觸面。由圖5(a)可知,3個測試截面的混凝土應(yīng)變沿截面高度呈線性分布,跨中處中性軸最高,是由于荷載作用下板底出現(xiàn)裂縫,導(dǎo)致中性軸高度上移。由圖5(b)可知,3個測試截面處混凝土應(yīng)變沿截面高度基本呈線性分布,跨中處中性軸最低,是由于荷載作用下板底接縫界面處首先出現(xiàn)裂縫,導(dǎo)致中性軸高度上移。由圖5(c)可知,3個測試截面處混凝土應(yīng)變沿截面高度基本呈線性分布,跨中位置處混凝土應(yīng)變明顯偏小,是由于接縫處UHPC在荷載作用下無明顯開裂,裂縫均集中于兩側(cè)連接界面處,使得跨中截面混凝土應(yīng)變偏小,連接界面處混凝土應(yīng)變較大。

圖5 模型試件混凝土應(yīng)變對比

2.4 濕接縫混凝土破壞形態(tài)

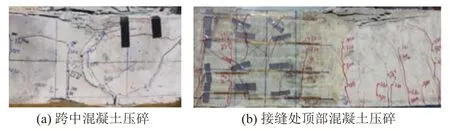

試件SP-1、SP-2加載初期,混凝土板跨中底部出現(xiàn)細(xì)小裂縫,隨著荷載增加向上延伸;接近極限荷載時,試件內(nèi)混凝土有壓碎和裂縫開展的聲音;達(dá)到極限破壞時鋼筋屈服,跨中板頂混凝土局部被擠碎,板底裂縫寬度顯著增加,試件破壞形態(tài)見圖6(a)。試件SP-3加載初期,混凝土板接縫界面底部出現(xiàn)細(xì)小裂縫,隨著荷載增加向上延伸;接近極限荷載時,試件內(nèi)混凝土有壓碎和裂縫開展的聲音;達(dá)到極限破壞時,鋼筋屈服,板頂接縫界面處混凝土局部被擠碎,試件表面裂縫寬度顯著增加,試件破壞形態(tài)見圖6(b)。

圖6 模型試件破壞形態(tài)

3 理論計算與試驗對比

在分析試件試驗結(jié)果及現(xiàn)象的基礎(chǔ)上,采用理論計算方法對模型試件承載力進(jìn)行計算,分析二者的差異,并以實測數(shù)據(jù)為基礎(chǔ)對理論計算方法進(jìn)行修正。

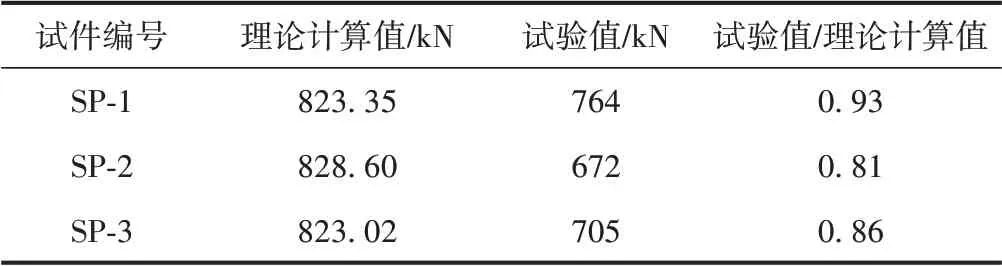

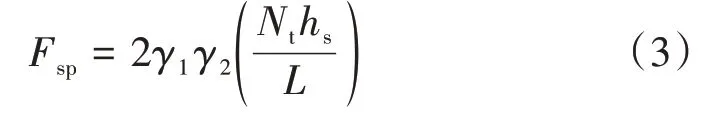

3.1 承載力計算

根據(jù)試件破壞狀態(tài),當(dāng)鋼筋達(dá)到受拉極限、混凝土達(dá)到受壓極限狀態(tài)時,采用式(1)計算模型試件的極限承載力。二者結(jié)果對比見表4。可知,規(guī)范中公式計算結(jié)果與試驗結(jié)果有一定差別,未能準(zhǔn)確計算模型極限承載力。計算結(jié)果大于試驗值,由于公式中假定板底鋼筋均同時達(dá)到極限承載力,導(dǎo)致計算結(jié)果偏大;試件SP-2、SP-3中存在后澆帶影響,裂縫在連接界面處出現(xiàn)并向上延伸,導(dǎo)致理論結(jié)果大于試驗值。

表4 理論計算承載力與試驗結(jié)果對比

3.2 濕接縫連接構(gòu)件極限承載力計算方法

采用既有規(guī)范[10]中厚板平截面計算理論計算混凝土板極限承載力,由結(jié)果可知理論計算值均大于試驗值,是由于理論計算和實際試驗存在以下兩方面差別:①理論假定極限狀態(tài)下板底鋼筋同時達(dá)到極限,實際試驗中由于裂縫分布情況導(dǎo)致鋼筋并未全部同時達(dá)到極限狀態(tài);②存在后澆帶的構(gòu)件在試驗過程中后澆界面處先出現(xiàn)裂縫,并向上延伸,因此后澆帶對構(gòu)件承載力有一定折減作用。

針對以上構(gòu)件理論假定和實際受力的差別分別引入鋼筋應(yīng)力折減系數(shù)γ1和后澆帶折減系數(shù)γ2,計算式為

根據(jù)試驗結(jié)果反算,可得鋼筋應(yīng)力折減系數(shù)γ1=0.93;C50微膨脹混凝土后澆帶折減系數(shù)γ2=0.87;UHPC后澆帶折減系數(shù)γ2=0.91。

公式計算結(jié)果與試驗值對比見表5。二者吻合較好。

表5 修正公式計算承載力與試驗結(jié)果對比

4 結(jié)論

1)整體澆筑試件和采用C50、UHPC作為后澆帶的混凝土板連接試件在彈性階段和彈塑性階段基本重合,表明在結(jié)構(gòu)使用階段采用C50和UHPC作為后澆帶可有效保證橋面板結(jié)構(gòu)整體性;采用C50作為后澆帶的試件極限承載力是整體式橋面板試件的88%;采用UHPC作為后澆帶的試件極限承載力是整體式橋面板試件的92%;試驗結(jié)果表明,采用UHPC材料可顯著減小后澆帶的尺寸構(gòu)造,且可有效保證預(yù)制混凝土板的整體性。

2)模型試件在承受荷載過程中UHPC濕接縫底部未出現(xiàn)明顯受拉裂縫,濕接縫位置表現(xiàn)出良好整體性;UHPC濕接縫模型試件極限破壞狀態(tài)與整體板、C50微膨脹混凝土濕接縫板有明顯差別,是由于UHPC抗壓強度極高,極限狀態(tài)下接縫處預(yù)制板中混凝土被壓碎,UHPC濕接縫處表現(xiàn)為良好的完整性。

3)基于本文設(shè)計結(jié)果,模型試件均出現(xiàn)鋼筋達(dá)到屈服、混凝土壓碎的延性破壞狀態(tài),表明本文采用的設(shè)計方法適用于預(yù)制混凝土板濕接縫構(gòu)造的設(shè)計和計算分析。

4)基于本文試驗結(jié)果,提出了考慮板底鋼筋應(yīng)力不均勻性和后澆帶影響的預(yù)制混凝土板濕接縫構(gòu)件極限承載力計算公式。