Q500qENH耐候橋梁鋼銹層的穩(wěn)定化處理及形成過程

程丙貴,韓麗梅,李 麗,曲錦波

(江蘇省(沙鋼)鋼鐵研究院,張家港 215625)

0 引 言

目前,耐候橋梁鋼的研究與應用在國外已趨于成熟,從產(chǎn)品開發(fā)、安裝使用到后期維護都有詳細的規(guī)范,已逐漸被當作一種普通橋梁鋼來廣泛使用[1]。在中國,耐候橋梁鋼的研究起步較晚,與國外存在一定差距,同時其免涂裝工藝處理和銹層穩(wěn)定化研究也尚未得到充分認識。1991年中國第一座耐候鋼橋——巡司河鋼橋投入使用,其中兩跨進行涂裝后使用,一跨未進行涂裝,因在使用過程中未涂裝一跨未能形成具有保護性的穩(wěn)定銹層,最終全部改為涂裝后使用。此后,橋梁建造一直采用耐候鋼涂裝使用的方式,直到2018年拉林鐵路藏木雅魯藏布江特大橋建設(shè),中國首次使用免涂裝耐候橋梁鋼[2]。

耐候橋梁鋼保護性銹層的形成是一個循序漸進、逐步形成、逐步穩(wěn)定致密的過程,在自然環(huán)境中此過程通常需要3~10 a的時間,并且在形成保護性銹層之前,常出現(xiàn)早期銹液流掛與飛散問題而污染周圍環(huán)境,這些不利因素限制了耐候橋梁鋼的推廣應用[3-4]。現(xiàn)有的銹層穩(wěn)定化處理技術(shù)可將穩(wěn)定銹層形成時間縮短至1 a左右;若能進一步縮短穩(wěn)定銹層形成時間,則可進一步擴大耐候橋梁鋼的應用[5]。

1 試樣制備與試驗方法

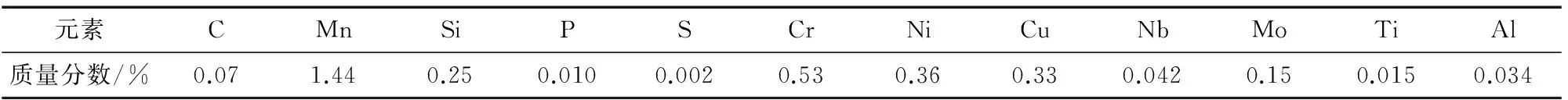

試驗材料為某鋼廠生產(chǎn)的30 mm厚Q500qENH耐候橋梁鋼板,其化學成分見表1,耐大氣腐蝕性指數(shù)I達到6.62,均滿足GB/T 714-2015標準要求。在試驗鋼板的上下表面取樣,保留一個軋制表面,試樣尺寸為100 mm×50 mm×5 mm,其中長度方向為鋼板軋制方向。對試樣表面進行噴砂處理,使其表面狀態(tài)接近橋面實際使用狀態(tài),處理后表面無氧化皮、污垢、腐蝕物等其他雜質(zhì)。

表1 試驗鋼的化學成分

采用涂銹層穩(wěn)定劑與水處理相結(jié)合的方式對試驗鋼進行銹層穩(wěn)定化處理。所使用的銹層穩(wěn)定劑組成(質(zhì)量分數(shù))為0.5%~1.5%硫酸銅、0.5%~1.5%硫酸鎳、2%~3%磷酸鉀、4%~5%鉬酸鈉、1%~2%植酸,其中硫酸銅和硫酸鎳為促進劑,磷酸鉀和鉬酸鈉為緩蝕劑,植酸為鈍化劑。將配制好的銹層穩(wěn)定劑均勻地刷涂在試樣表面,待試樣表面自然干燥后,與未涂銹層穩(wěn)定劑的試樣一起,在工業(yè)大氣環(huán)境中以掛片暴曬和噴淋的方式進行水處理(該過程也稱為腐蝕)。試樣架朝南,保證光照時間充裕,掛片不受遮擋,每日15時至16時噴淋一次,保證噴淋均勻,遇到雨水天氣則不需要噴淋,連續(xù)噴淋56 d后,放置28 d,總周期為84 d,其中試驗用水為自來水,試驗時白天平均溫度約為30 ℃。觀察水處理7,21,56,84 d后試樣表面銹層宏觀形貌,并取樣(尺寸為10 mm×10 mm×5 mm),使用SIGMA型場發(fā)射掃描電鏡(SEM)觀察銹層表面和截面微觀形貌,表面微觀形貌觀察時試樣不做處理,截面微觀形貌觀察時試樣需進行鑲樣、研磨、拋光處理。將銹層刮下,研磨成粉,使用D/max2500/PC型X射線衍射儀(XRD)進行物相分析及半定量計算。

2 試驗結(jié)果與討論

2.1 銹層表面宏觀形貌

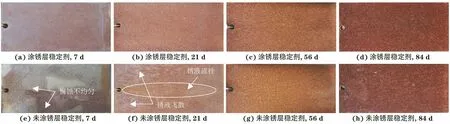

由圖1可見,隨著水處理時間的延長,涂銹層穩(wěn)定劑試樣的表面銹層顏色逐漸加深,銹層致密性逐漸提高。水處理21 d后,銹層顏色為淺黃色,銹層表面較為疏松;水處理56 d后,銹層顏色為黃褐色,銹層表面較為致密,可見顆粒狀的銹胞均勻地堆垛在表面上;水處理84 d后,銹層顏色為紅褐色,銹層表面更為致密,堆垛在表面上的銹胞顆粒變得更加細小緊湊。與未涂銹層穩(wěn)定劑試樣表面銹層的宏觀形貌對比發(fā)現(xiàn):水處理7,21 d時,涂銹層穩(wěn)定劑的試樣表面腐蝕均勻,未出現(xiàn)銹液流掛和飛散現(xiàn)象,而未涂銹層穩(wěn)定劑的試樣表面出現(xiàn)腐蝕不均勻及銹液流掛和飛散現(xiàn)象,水處理初期二者的銹層宏觀形貌差異較大;水處理56,84 d時,涂銹層穩(wěn)定劑試樣的表面銹層比未涂銹層穩(wěn)定劑的銹層更均勻致密,除此之外,二者宏觀形貌相差較小。由此可見,在相同的水處理條件下,銹層穩(wěn)定劑可有效避免試驗鋼在表面銹層形成初期出現(xiàn)銹液流掛和飛散現(xiàn)象,同時有助于加速形成致密銹層。

圖1 水處理不同時間后涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑試樣表面銹層的表面宏觀形貌Fig.1 Surface macrographs of rust layer on surface of samples with (a-d) and without (e-h) rust layer stabilizerafter water treatment for different times

圖2 水處理不同時間后涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑試樣表面銹層的表面微觀形貌Fig.2 Surface micrographs of rust layer on surface of samples with (a-d) and without (e-h) rust layer stabilizerafter water treatment for different times

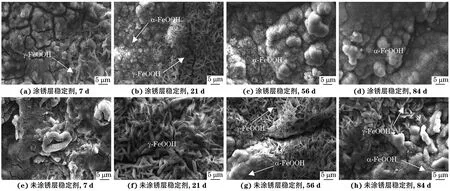

2.2 銹層表面微觀形貌

由圖2可見:涂銹層穩(wěn)定劑的試樣在水處理7 d后,其表面已形成一層均勻完整的銹層,銹層中生成少量針片狀腐蝕產(chǎn)物,并存在大量的裂紋和孔洞;水處理21 d后,銹層中出現(xiàn)大量針片狀腐蝕產(chǎn)物,同時伴有少量團絮狀腐蝕產(chǎn)物生成,裂紋和孔洞減少;水處理56 d后,銹層中的針片狀腐蝕產(chǎn)物已逐漸轉(zhuǎn)化為團絮狀腐蝕產(chǎn)物,晶體團間堆垛緊湊,裂紋和孔洞進一步減少;水處理84 d后,銹層中的團絮狀腐蝕產(chǎn)物被進一步細化,晶體團間堆垛致密,只存在少量的微裂紋。未涂銹層穩(wěn)定劑的試樣在水處理7 d后,其表面未形成均勻完整的銹層,銹層表面凹凸不平,存在大量的裂紋和孔洞;隨著水處理時間的延長,未涂銹層穩(wěn)定劑試樣與涂銹層穩(wěn)定劑試樣一樣,其銹層中不斷生成針片狀腐蝕產(chǎn)物,并逐漸轉(zhuǎn)化為團絮狀腐蝕產(chǎn)物,且逐漸發(fā)生細化,銹層中的裂紋和孔洞逐漸減少。

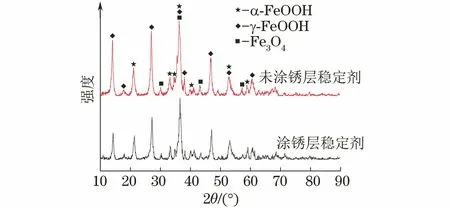

經(jīng)過84 d水處理后,涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑試樣的表面銹層均由α-FeOOH、γ-FeOOH和少量Fe3O4組成,如圖3所示。結(jié)合圖2和圖3分析可知:試樣表面銹層中的針片狀腐蝕產(chǎn)物為初始相γ-FeOOH,團絮狀腐蝕產(chǎn)物為穩(wěn)定相α-FeOOH。γ-FeOOH穩(wěn)定性差,水處理過程中容易向其他腐蝕產(chǎn)物轉(zhuǎn)變,不具有保護性;α-FeOOH穩(wěn)定性好,不易再反應形成別的物質(zhì),具有良好的致密性和附著力[11-12]。在相同的水處理時間下,未涂銹層穩(wěn)定劑的試樣與涂銹層穩(wěn)定劑的試樣相比,其表面銹層中γ-FeOOH腐蝕產(chǎn)物的轉(zhuǎn)化速率較慢,導致銹層中裂紋和孔洞的修復愈合速率也較慢,因此水處理84 d后的銹層不夠平整致密。

圖3 水處理84 d后涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑試樣表面銹層的XRD譜Fig.3 XRD patterns of rust layer on surface of samples with andwithout rust layer stabilizer after water treatment for 84 d

2.3 銹層截面微觀形貌

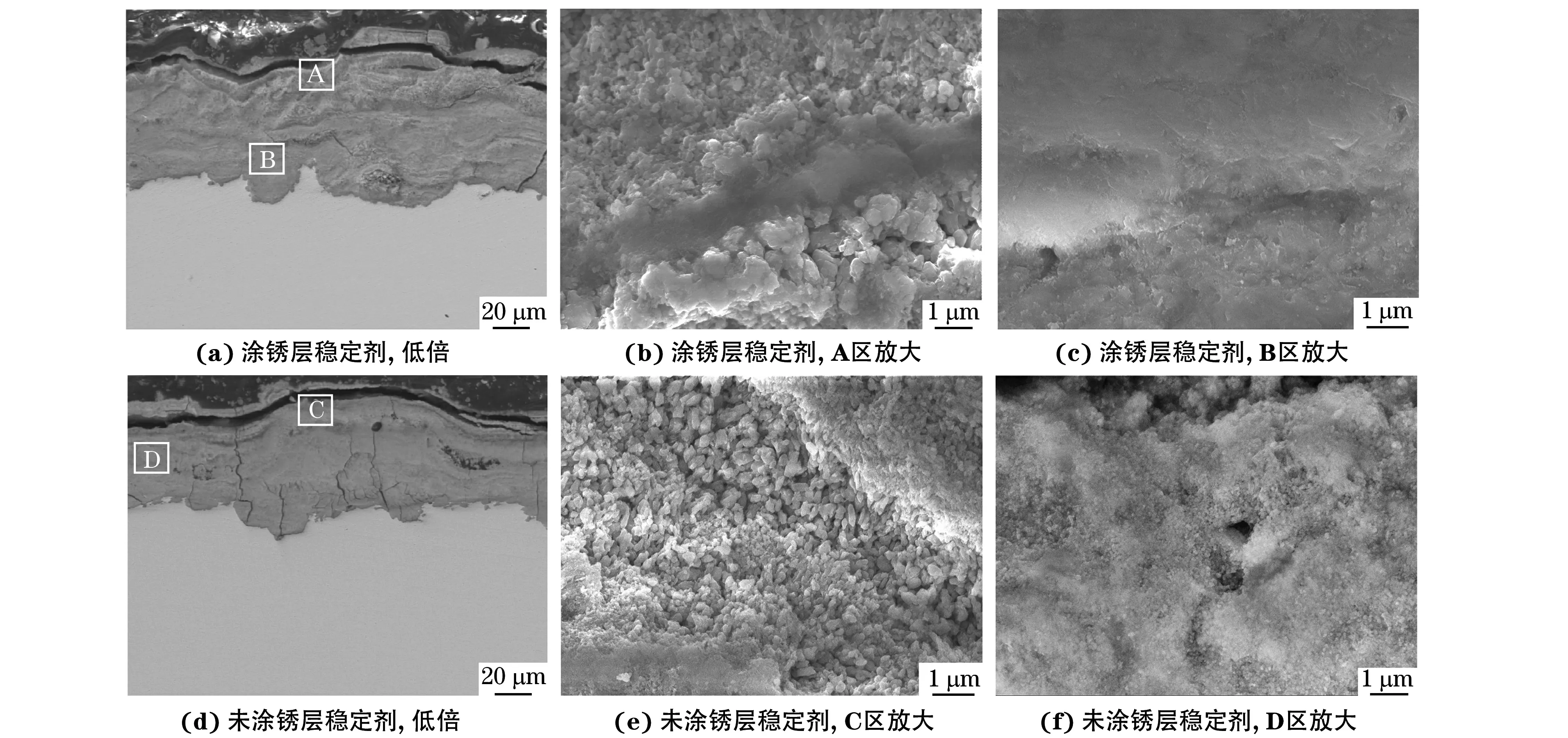

由圖4可見,涂銹層穩(wěn)定劑試樣表面形成的銹層致密性較好,銹層內(nèi)部無明顯裂紋,內(nèi)外銹層顆粒間堆垛緊實,其中靠近基體的內(nèi)銹層平整光滑,幾乎看不見孔洞,與基體結(jié)合得很好;未涂銹層穩(wěn)定劑試樣表面所形成的銹層致密性較差,銹層內(nèi)部存在許多縱橫交錯的裂紋,個別裂紋甚至貫穿整個銹層內(nèi)部,內(nèi)外銹層顆粒間堆垛松散,存在較多狹縫和孔洞。這表明在相同的水處理條件下,銹層穩(wěn)定劑可加速修復和愈合水處理初期產(chǎn)生的裂紋和孔洞,提高銹層的致密性。致密銹層的存在可以有效阻止腐蝕性離子向鋼基體內(nèi)部滲透,起到保護基體的作用。

圖4 水處理84 d后涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑試樣表面銹層的截面微觀形貌Fig.4 Cross-sectional micrographs of rust layer on surface of samples with (a-c) and without rust layer stabilizer (d-f) after water treatment for 84 d: (a, d) at low magnification; (b) high magnification of area A; (c) high magnification of area B; (e) high magnification of area C and (f) high magnification of area D

2.4 銹層穩(wěn)定化分析

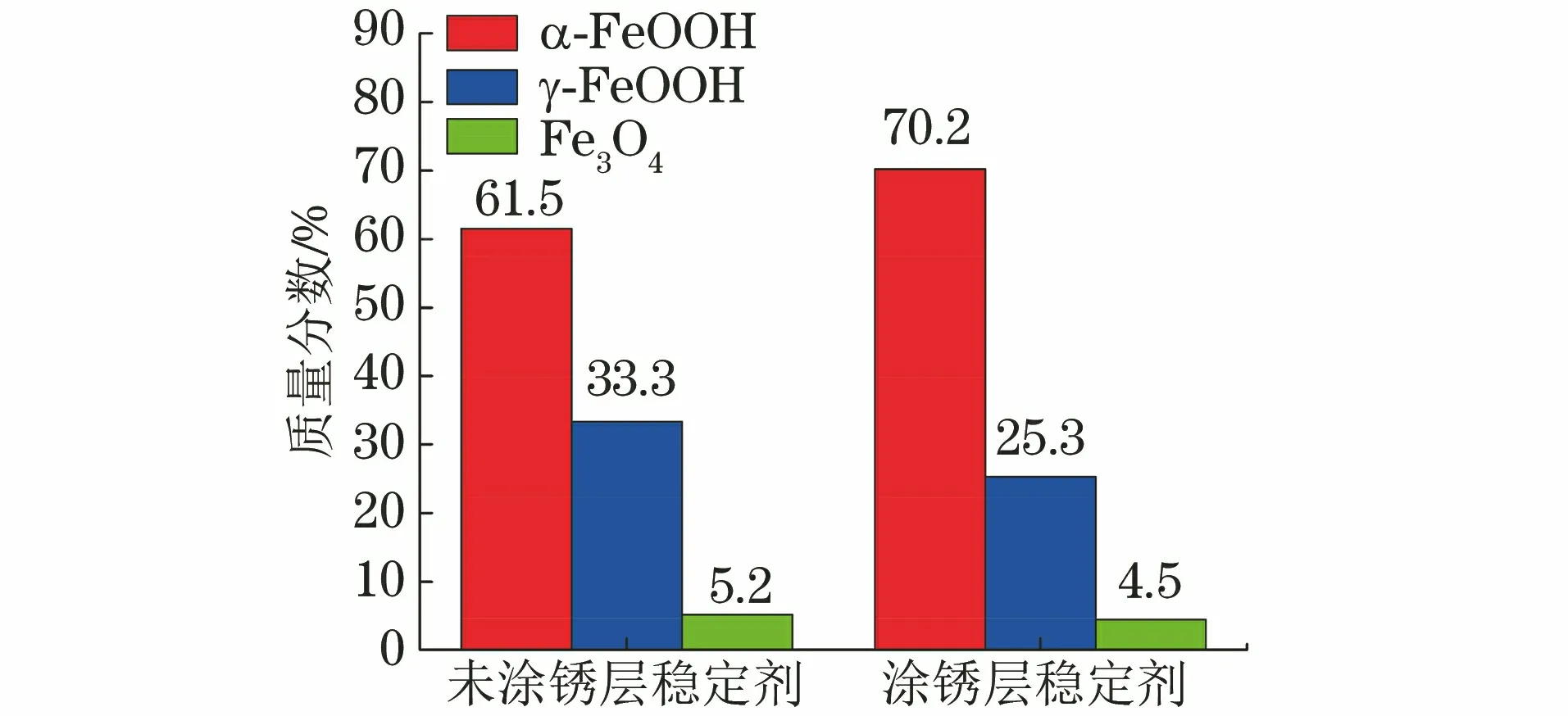

研究[13-15]表明,銹層各物相因穩(wěn)定性不同而對耐候鋼的保護能力各異。對于工業(yè)大氣環(huán)境,YAMASHITA等[15]以傳統(tǒng)的XRD方法檢測耐候鋼銹層的物相,發(fā)現(xiàn)隨著水處理時間的延長,α-FeOOH與γ-FeOOH的質(zhì)量比逐漸增大,腐蝕速率逐漸降低,并認為α-FeOOH與γ-FeOOH質(zhì)量比大于2時銹層達到穩(wěn)定,具備保護鋼基體的能力。由圖5計算得出,經(jīng)過84 d水處理后,涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑形成的銹層中的α-FeOOH與γ-FeOOH的質(zhì)量比分別為2.77和1.85。涂銹層穩(wěn)定劑試樣表面銹層中的α-FeOOH與γ-FeOOH的質(zhì)量比大于2,根據(jù)文獻[15],銹層達到穩(wěn)定,具備保護鋼基體的能力。可見在相同的水處理條件下,銹層穩(wěn)定劑可加快銹層中初始相γ-FeOOH向穩(wěn)定相α-FeOOH的轉(zhuǎn)化,提高銹層中穩(wěn)定相α-FeOOH的含量,從而加快具有良好穩(wěn)定性和致密性的保護性銹層的生成。

圖5 水處理84 d后涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑試樣表面銹層的物相半定量分析結(jié)果Fig.5 Semi quantitative analysis results of rust layer phase on surface of samples with and without rust layer stabilizer after water treatment for 84 d

3 結(jié) 論

(1) 未涂銹層穩(wěn)定劑的Q500qENH耐候橋梁鋼在水處理初期其表面出現(xiàn)腐蝕不均勻及銹液流掛和飛散現(xiàn)象,水處理后期形成的銹層致密性較差并存在許多縱橫交錯的裂紋;涂銹層穩(wěn)定劑的Q500qENH耐候橋梁鋼在水處理初期其表面腐蝕均勻,水處理后期形成的銹層致密性較好且內(nèi)部無明顯裂紋。

(2) 經(jīng)過84 d水處理后,涂銹層穩(wěn)定劑和未涂銹層穩(wěn)定劑的Q500qENH耐候橋梁鋼表面銹層均由α-FeOOH、γ-FeOOH和少量Fe3O4組成,α-FeOOH與γ-FeOOH的質(zhì)量比分別為2.77和1.85,涂銹層穩(wěn)定劑的耐候橋梁鋼優(yōu)先形成穩(wěn)定銹層。

(3) 采用涂銹層穩(wěn)定劑與水處理相結(jié)合的銹層穩(wěn)定化處理技術(shù)可使耐候橋梁鋼在水處理初期快速形成一層均勻的銹層,并加快銹層初始相γ-FeOOH的生成和轉(zhuǎn)化,提高銹層穩(wěn)定相α-FeOOH的含量,促進穩(wěn)定銹層生成,縮短銹層穩(wěn)定化周期。