TiC含量對無壓燒結TiC/ZrO2導電陶瓷復合材料微觀結構和性能的影響

黃云濤,張 進,岳新艷,張翠萍,茹紅強

(東北大學材料科學與工程學院,材料各向異性與織構教育部重點實驗室,沈陽 110819)

0 引 言

氧化鋯(ZrO2)是工業上最重要的結構陶瓷材料之一,具有強度高、韌性好、耐磨性好、隔熱性優良及生物相容性好等優點,可用作軸承、熱障涂層材料以及口腔修復材料等[1-4]。隨著時代的發展和科技的進步,人們不僅對材料的力學性能提出更高的要求,還對用于特殊場合的一些其他 特殊性能如導電性、導熱性和電光性等提出了一定的要求。常溫下,ZrO2是一種電阻率高達1011Ω·m的絕緣體[5],通過將過渡金屬碳化物、硼化物和氮化物(如NbC、ZrB2、TiN)等導電相加入到ZrO2基體中,可使該陶瓷復合材料的導電性能提高,這對拓寬其在電子材料等領域的應用,增加其與傳統金屬材料的競爭力具有重要意義[6-9]。

碳化鈦(TiC)是一種典型的過渡金屬碳化物,具有密度小、熔點高、硬度高、化學穩定性好和導電性優良等特點,在金屬切削刀具、耐磨部件、結構件表面涂層等方面應用廣泛[10-11]。將導電的TiC相加入到絕緣的ZrO2基體中可顯著改善ZrO2基陶瓷復合材料的導電性能。LOPEZ-ESTEBAN等[12]利用熱壓工藝制備了含體積分數28% TiC的TiC/ZrO2陶瓷復合材料,其電阻率為1.4×10-5Ω·m。LAUWERS等[13]利用脈沖電流燒結法制備了含體積分數40%的微米級和納米級TiC顆粒的TiC/ZrO2陶瓷復合材料,其電阻率分別為7.28×10-5,1.35×10-5Ω·m。

目前,制備ZrO2基陶瓷復合材料的方法主要包括熱壓燒結法、放電等離子燒結法和微波燒結法等[14-17]。雖然這些方法在特定的工藝條件下可獲得性能優異的致密燒結體,但存在成本高、工藝復雜等缺點。相比其他燒結方式,無壓燒結法具有工藝簡單、設備成本低、易于推廣和規模化生產等一系列優點,但是目前采用無壓燒結工藝制備TiC/ZrO2導電陶瓷復合材料的報道尚不多見[18]。為此,作者通過碳熱還原反應原位生成TiC,同時添加一定量的TiC粉體,采用無壓燒結工藝制備了TiC/ZrO2導電陶瓷復合材料,研究了TiC含量對該陶瓷復合材料微觀結構、力學性能及導電性能的影響。

1 試樣制備與試驗方法

試驗材料包括ZrO2(物質的量分數為3% Y2O3穩定ZrO2)粉體,純度為94.7%,粒徑為30~50 nm,由杭州吉康新材料有限公司生產;TiC粉體,純度為99.5%,粒徑為0.51 μm,由秦皇島一諾高新材料開發有限公司生產;TiO2粉體,金紅石型,純度大于99%,平均粒徑為1 μm,由錦州朋大鈦白粉制造有限公司生產;酚醛樹脂,水溶性,殘碳率為50%,由山東圣泉新材料股份有限公司生產。TiC/ZrO2導電陶瓷復合材料的原料配方如表1所示,其中TiO2粉體和酚醛樹脂用于原位合成TiC,即在高溫下TiO2和由酚醛樹脂熱解形成的碳發生反應生成TiC和CO氣體;根據相關熱力學數據[19],該反應的最低溫度為1 281 ℃,因此作者選擇1 400 ℃作為其反應溫度。將稱取的除酚醛樹脂的原料粉體放入球磨罐中,采用GMS1-4型臥式球磨機球磨12 h,轉速為70 r·min-1,球磨介質為去離子水,磨球材料為Al2O3,球料質量比為2…1,最后滴加水溶性的酚醛樹脂作為黏結劑,同時提供碳源。球磨結束后將混合粉體漿料在80 ℃下干燥7 h,過60目篩造粒,在100 MPa壓力下進行干壓制坯。坯體經過干燥、排膠、碳化后進行無壓燒結,具體工藝為真空狀態下將溫度由室溫升高至1 200 ℃并保溫1 h,保證碳化完全;將溫度升高至1 400 ℃并保溫2 h,確保生成TiC的碳熱還原反應充分,在該保溫段結束前通入氬氣,將溫度升高至1 700 ℃保溫2 h進行燒結,各段升溫速率均為3.33 ℃·min-1。理論計算得到陶瓷復合材料中TiC的質量分數分別為25%,30%,35%,40%。

表1 TiC/ZrO2導電陶瓷復合材料的原料配方

使用SmartLab 9型X射線衍射儀(XRD)分析陶瓷復合材料的物相組成,采用銅靶,Kα射線,管電壓為40 kV,管電流為150 mA,掃描速率為8 (°)·min-1,掃描范圍為10°~90°。利用JSM-7001F型場發射掃描電子顯微鏡(SEM)的背散射電子模式觀察陶瓷復合材料的微觀結構。按照阿基米德排水法,使用精密天平測試樣的質量并計算其體積密度,根據理論密度計算陶瓷復合材料的相對密度。按照GB/T 6569-2006,使用CTM8010型微機控制電子萬能材料試驗機,采用三點彎曲法測復合材料的抗彎強度,試樣尺寸為4 mm×3 mm×30 mm,跨距為20 mm,下壓速度為0.05 mm·min-1。彎曲試驗后,采用掃描電子顯微鏡觀察斷口形貌。使用CTM8010型微機控制電子萬能材料試驗機,按照GB/T 23806-2009,采用單邊切口梁法測復合材料的斷裂韌性,試樣尺寸為4 mm×3 mm×30 mm,用金剛石線切割機在試樣上加工出寬0.2 mm、深1.5 mm的缺口,跨距為20 mm,下壓速度為0.05 mm·min-1。采用HVS-50Z型數顯維氏硬度計測硬度,載荷為9.8 N,保載時間為15 s。按照GB/T 6146-2010,使用ZEM-3型Seebeck系數/電阻測量系統測試復合材料的室溫電阻率,測試電壓為5 V。

2 試驗結果與討論

2.1 對物相組成的影響

由圖1可知,含不同質量分數TiC的TiC/ZrO2導電陶瓷復合材料均由四方型氧化鋯(t-ZrO2)和TiC兩相組成。隨著TiC含量的增加,2θ為41.48°,35.72°,60.11°處的TiC特征峰強度逐漸增加,而2θ為30.27°,50.36°,60.19°處的t-ZrO2特征峰強度逐漸減弱,這與TiC/ZrO2導電陶瓷復合材料的成分變化一致。陶瓷復合材料中未檢測到TiO2的衍射峰,說明碳熱還原反應比較完全。

圖1 含不同質量分數TiC的TiC/ZrO2導電陶瓷復合材料的XRD譜Fig.1 XRD patterns of TiC/ZrO2 conductive ceramic compositeswith different mass fractions of TiC

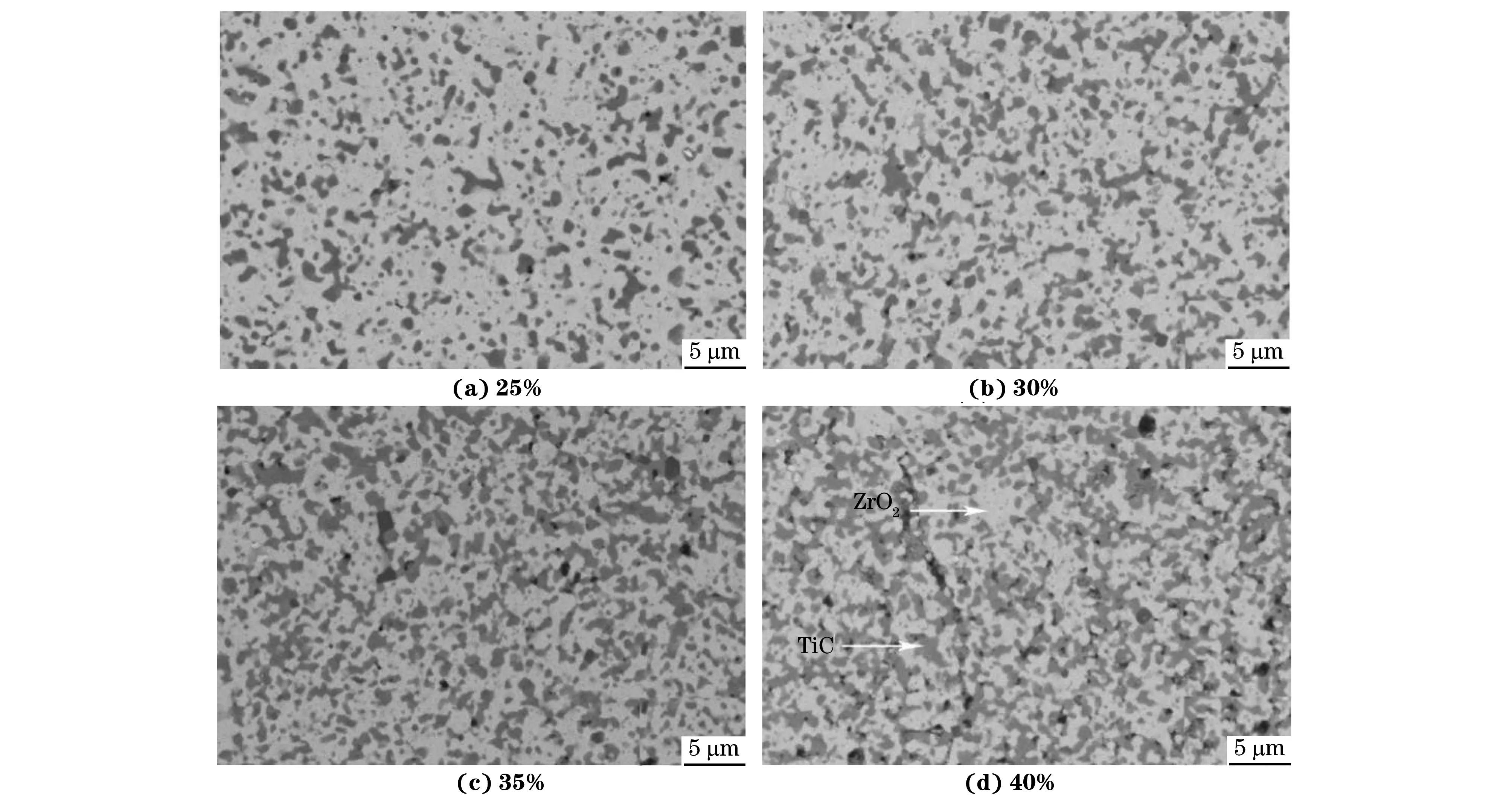

2.2 對微觀結構的影響

由圖2可以看出,TiC/ZrO2導電陶瓷復合材料中灰黑色襯度的TiC顆粒分布在淺灰色襯度的ZrO2基體中。當TiC含量較少時,TiC顆粒呈分散狀態,相互接觸較少;隨著TiC含量的增加,TiC顆粒間的接觸概率提高而逐漸相互連接,形成連續的網狀結構。

圖2 含不同質量分數TiC的TiC/ZrO2導電陶瓷復合材料的背散射電子圖像Fig.2 Back-scattered electron images of TiC/ZrO2 conductive ceramic composites with different mass fractions of TiC

2.3 對相對密度的影響

由圖3可知,隨著TiC含量的增加,TiC/ZrO2導電陶瓷復合材料的相對密度不斷降低,當TiC質量分數為40%時,相對密度最低,為93.75%,說明TiC含量的增加會降低陶瓷復合材料的相對密度。純TiC由于熔點高、擴散系數低而燒結困難,當采用無壓燒結時需要較高的燒結溫度(2 000 ℃以上)或添加燒結助劑才能實現致密化[20-21],因此隨著TiC含量的增加,陶瓷復合材料所需的燒結溫度也隨之升高。可知在1 700 ℃下燒結時,TiC含量越高,TiC/ZrO2導電陶瓷復合材料越難燒結致密,相對密度越低。

圖3 TiC/ZrO2導電陶瓷復合材料的相對密度隨TiC質量分數的變化曲線Fig.3 Curve of relative density vs TiC mass fraction of TiC/ZrO2conductive ceramic composites

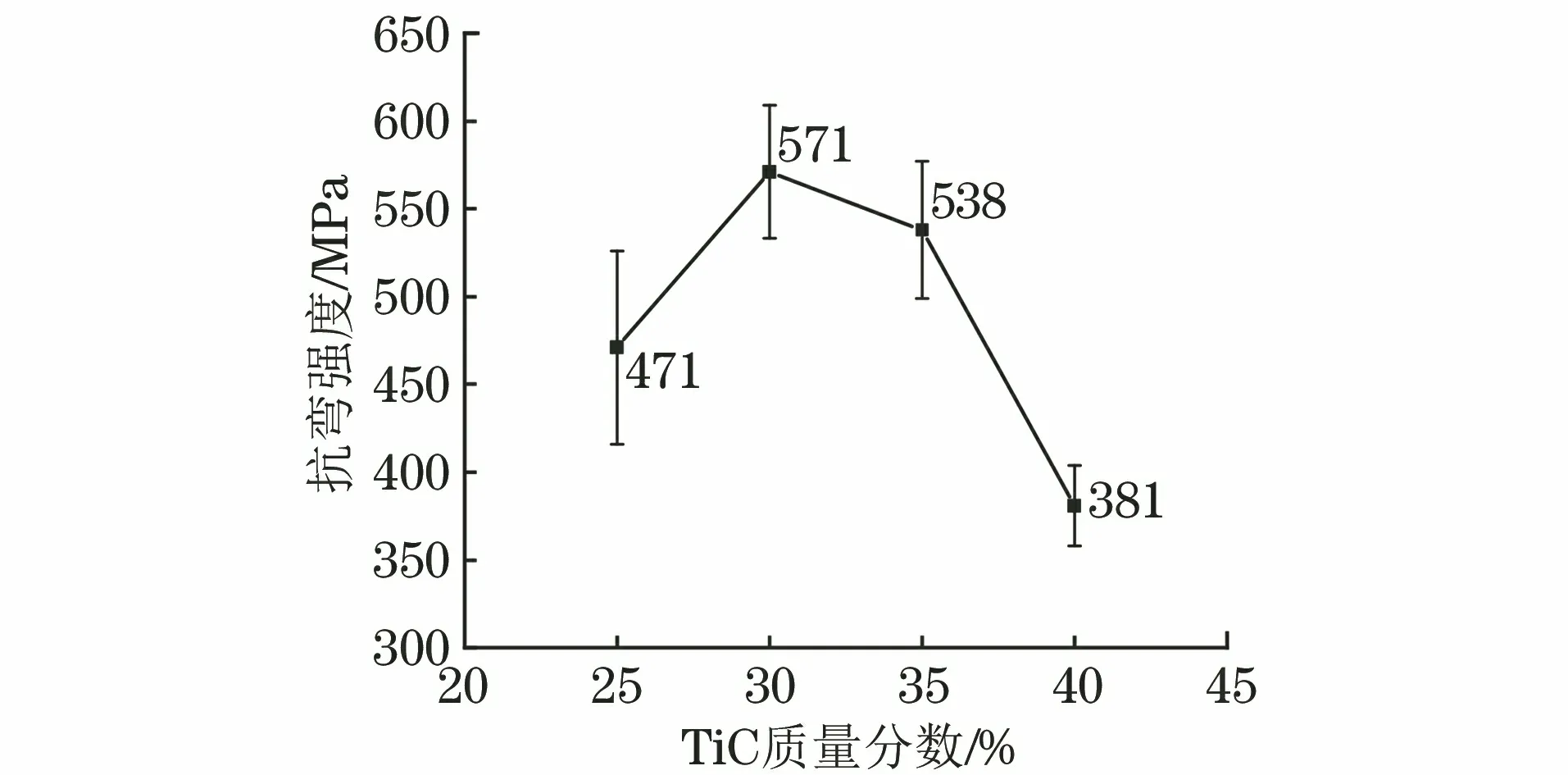

2.4 對力學性能的影響

由圖4可知,隨著TiC含量的增加,復合材料的抗彎強度先增大后減小,當TiC質量分數為30%時,達到最大值,為571 MPa。在ZrO2基體中添加一定量的TiC顆粒有利于復合材料抗彎強度的提高。TiC和ZrO2的熱膨脹系數分別為7.4×10-6,10.0×10-6K-1,二者的熱膨脹系數失配,燒結后的冷卻過程所產生的熱應力會導致基體晶粒內部出現位錯網或亞晶界,使基體的有效粒徑下降,從而提高復合材料的抗彎強度[22-23]。但是過量的TiC使TiC/ZrO2導電陶瓷復合材料難燒結,從而產生較多的孔隙和微結構缺陷;抗彎強度σf隨氣孔率P的變化關系可以描述為

σf=σ0exp(-nP)

(1)

式中:n為常數,一般取4~7;σ0為理想致密材料的抗彎強度。

圖4 TiC/ZrO2導電陶瓷復合材料的抗彎強度隨TiC質量分數的變化曲線Fig.4 Curves of bending strength vs TiC mass fraction ofTiC/ZrO2 conductive ceramic composites

由式(1)可知,氣孔率越大,復合材料的抗彎強度越低。此外,氣孔作為一種缺陷也可能成為材料內部的最危險裂紋源[22]。因此,TiC/ZrO2導電陶瓷復合材料的抗彎強度受到TiC含量和氣孔率這2個因素的綜合影響,呈現先增大后減小的趨勢。

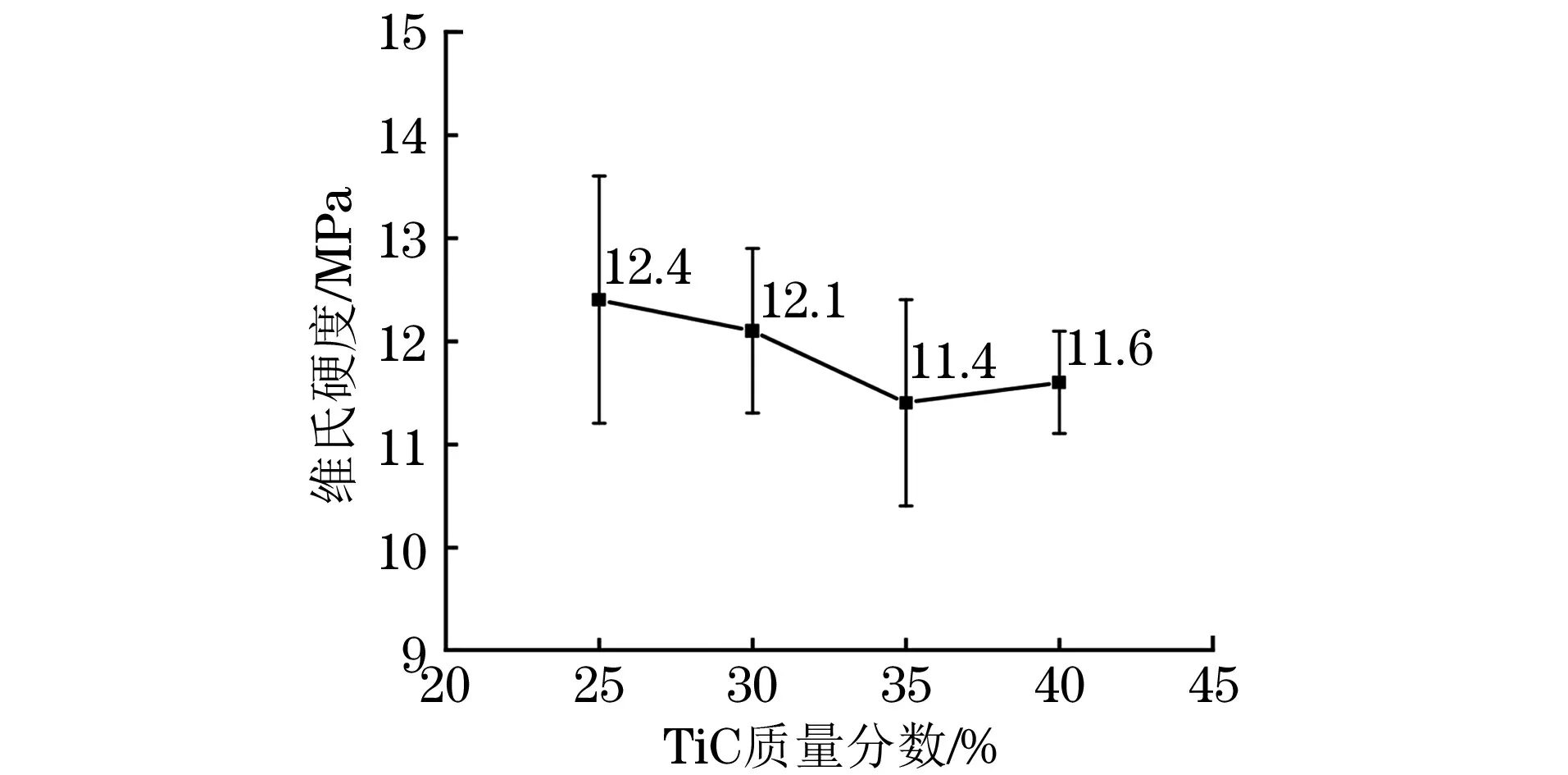

由圖5可知,隨著TiC含量的增加,TiC/ZrO2導電陶瓷復合材料的維氏硬度呈先降低后升高的趨勢。當TiC質量分數為25%時,陶瓷復合材料的維氏硬度最高,為12.4 GPa。復相導電陶瓷燒結試樣的硬度與其燒結后內部氣孔率和最終的物相組成有關[24]:當TiC含量較低時,TiC含量的增加使得陶瓷復合材料燒結性變差,導致材料中的氣孔增多,從而降低了材料的硬度;當TiC質量分數大于35%時,由于TiC的本征硬度(28~35 GPa[25])高于ZrO2的本征硬度(10~12 GPa[26]),陶瓷復合材料的維氏硬度又有所升高。

圖5 TiC/ZrO2導電陶瓷復合材料的維氏硬度隨TiC質量分數的變化曲線Fig.5 Curve of Vickers hardness vs TiC mass fraction ofTiC/ZrO2 conductive ceramic composites

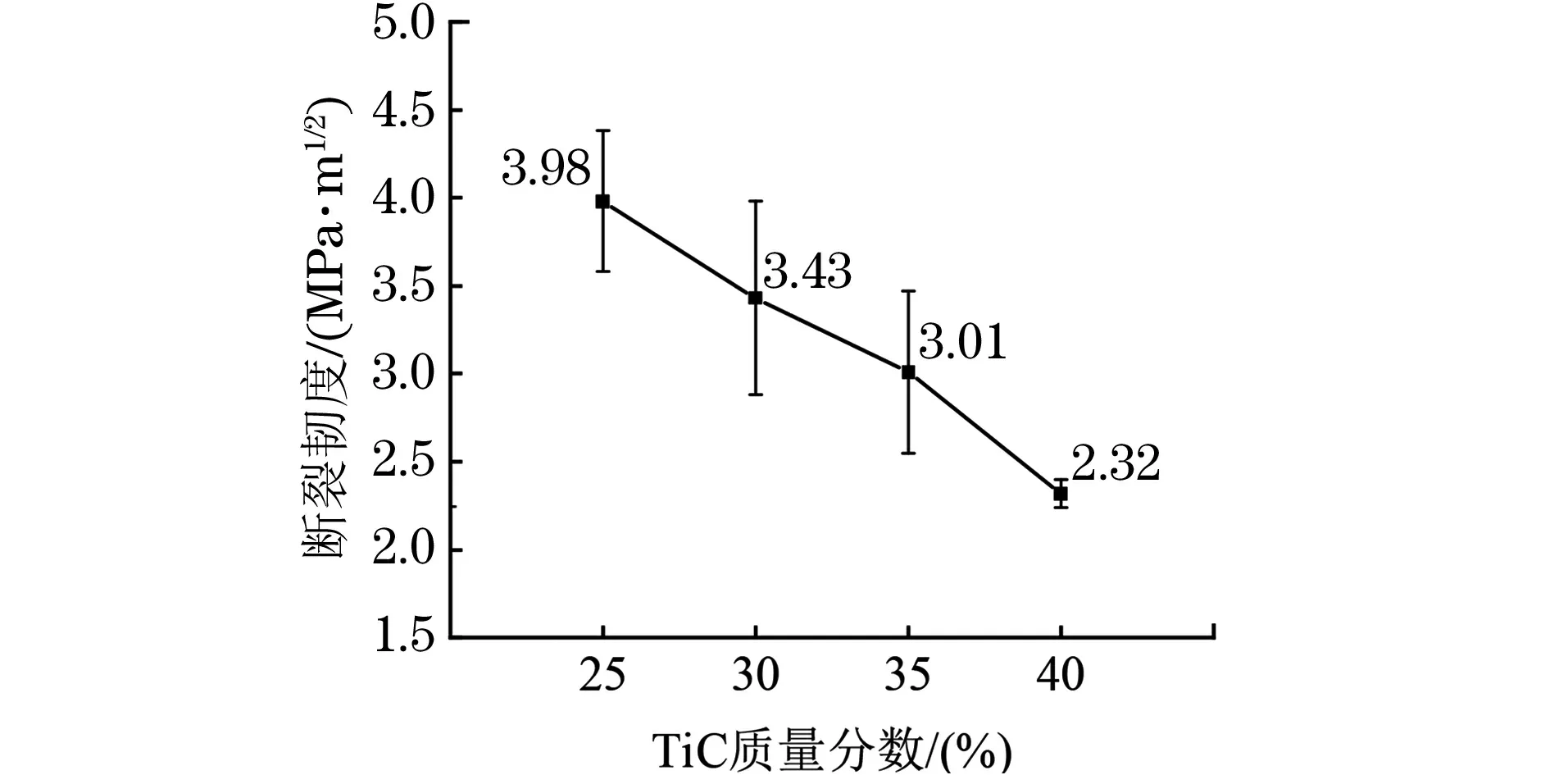

由圖6可知,隨著TiC含量的增加,TiC/ZrO2導電陶瓷復合材料的斷裂韌度降低。對于復相陶瓷材料燒結體,材料的斷裂韌性與燒結體內部缺陷密切相關,燒結體內部氣孔率減少,可有效減少斷裂過程中在氣孔周邊形成的應力集中,提高燒結體的斷裂韌性[24]。隨著TiC含量的增加,陶瓷復合材料的相對密度降低,氣孔率增大,對應的斷裂韌性降低。當TiC質量分數為25%時,陶瓷復合材料的斷裂韌性最好,其斷裂韌度為3.98 MPa·m1/2。

圖6 TiC/ZrO2導電陶瓷復合材料的斷裂韌度隨TiC質量分數的變化曲線Fig.6 Curve of fracture toughness vs TiC mass fraction ofTiC/ZrO2 conductive ceramic composites

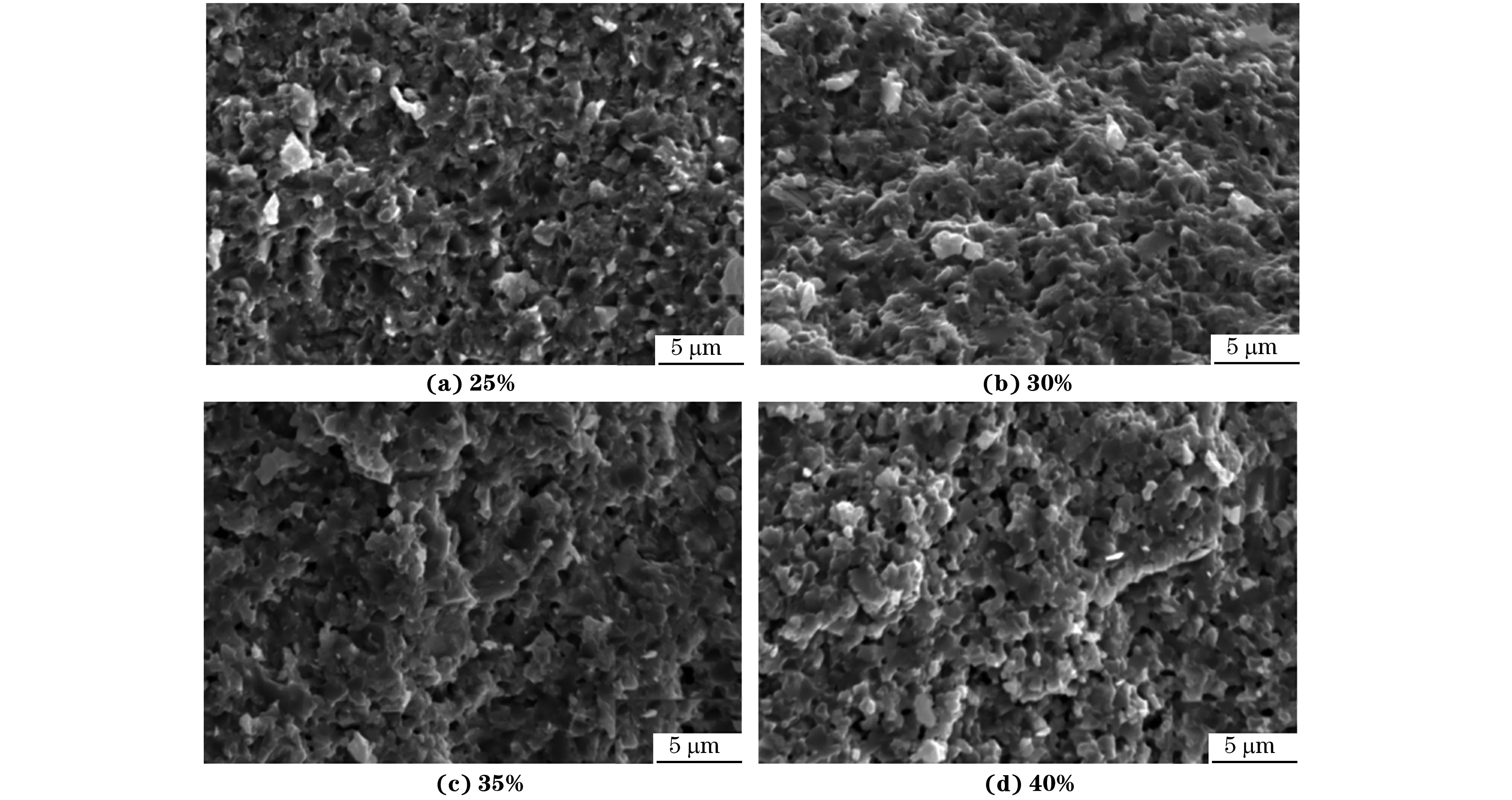

由圖7可以看出,含不同質量分數TiC的TiC/ZrO2導電陶瓷復合材料的斷裂方式主要為沿晶斷裂,其斷裂方式幾乎不受TiC含量的影響。隨著TiC含量的增加,復合材料內部的氣孔數量逐漸增加,說明TiC含量的增加不利于復合材料的燒結致密。

圖7 含不同質量分數TiC的TiC/ZrO2導電陶瓷復合材料的斷口形貌Fig.7 Fracture morphology of TiC/ZrO2 conductive ceramic composites with different mass fractions of TiC

2.5 對導電性能的影響

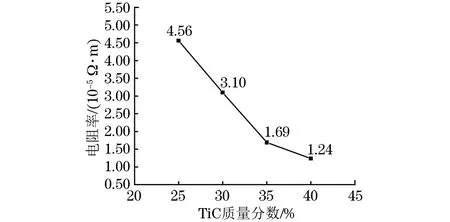

由圖8可知:隨著TiC含量的增加,TiC/ZrO2導電陶瓷復合材料的電阻率不斷減小,電阻率均在10-5Ω·m級別,遠低于ZrO2基體的電阻率(1011Ω·m);當TiC質量分數為40%時,陶瓷復合材料的電阻率最低,其值為1.24×10-5Ω·m。

圖8 TiC/ZrO2導電陶瓷復合材料的電阻率隨TiC質量分數的變化曲線Fig.8 Curve of resistivity vs TiC mass fraction of TiC/ZrO2conductive ceramic composites

當TiC的含量較少時,TiC顆粒在ZrO2基體中分布比較分散,導電通道結構不完整,此時電阻率較高;隨著TiC含量的增加,TiC顆粒逐漸相互接觸而連接成網狀結構的導電通路,因此電阻率逐漸減小[27-29]。氣孔也會對陶瓷復合材料的導電性能產生不良的影響,氣孔的電阻率一般大于固相的電阻率,同時還會阻斷導電相的連接,增大陶瓷復合材料的電阻率[24]。雖然TiC為導電體,但其含量增加會造成陶瓷復合材料的相對密度下降,氣孔增多,因此隨TiC含量增加,電阻率下降的幅度有所減緩。

3 結 論

(1) 以ZrO2、TiC、TiO2、酚醛樹脂為原料,結合碳熱還原反應生成TiC,并采用無壓燒結工藝制備的TiC/ZrO2導電陶瓷復合材料由TiC相和t-ZrO2相組成;隨著TiC含量的增加,ZrO2基體中的TiC顆粒逐漸相互連接而形成連續的網狀結構。

(2) 隨著TiC含量的增加,復合材料的抗彎強度先增大后減小,硬度先降低后升高,相對密度、斷裂韌度和電阻率不斷減小。當TiC質量分數為30%時,TiC/ZrO2導電陶瓷復合材料的綜合性能最好,其相對密度、抗彎強度、硬度、斷裂韌度、電阻率分別為97.42 %,571 MPa,12.1 GPa,3.43 MPa·m1/2,3.10×10-5Ω·m。