精益生產在中小制造型企業中的運用方法和要點研究

王睿

(中國西南電子技術研究所,四川 成都 610036)

為了正確運用精益生產需要分析其誕生的目的。二戰后日本為了盡快恢復社會經濟能力,其制造業開始大批量生產,但受限于材料短缺、產業鏈缺失等困境,加之隨后的世界經濟危機,大批量生產變得難以為繼,為了生存,豐田公司從最小成本最大產出著手,竭盡全力分析、解決各種浪費,并歸納形成典型的7種浪費形式,在企業中開展全員發現和消除工作。這一工作在豐田公司形成了完整成熟的一套管理理念和體系,即豐田生產方式,隨后由美國MIT的教授詹姆斯P.沃麥克等專家在《改變世界的機器》中正式總結為“精益生產”。因此,精益生產誕生的目的就是發現和消除浪費,其核心是“必要物,必要時,必要量”,最終體現在時間、成本、價值等方面的低投入高產出,其在運用過程中強調“現地現物”。

1 中小制造型企業面對的發展難點和特點

大批量訂單額外看重價格低、質量高、進度快,因此對承制企業的批量生產經驗和管理能力極為重視,而中小制造型企業基本沒有足夠的經驗和能力爭取到該訂單。為了生存,中小制造型企業不得不爭取大量的中小訂單,而為了滿足這些訂單個性化、定制化需求,開展了大量定制設計和生產,由此形成數量少、批次多、狀態多的小批量生產。

1.1 成本控制難

成本控制難的原因,一是需要的生產資料品種多、數量少,難以實施集采,缺少議價能力;二是不同產品工藝方法不同、工藝路線不同,人員、設備頻繁切換,生產不順;三是頻繁切換導致生產轉換次數多、累計耗時長,人員和設備生產效率無法最大化;四是定制多、數量少,工藝方法缺乏有效驗證,不得不加大生產資料投入量以保證按時足量產出。

1.2 質量控制難

質量控制難的原因是產品類型多、數量少,難以大量使用先進的標準化、專業化設備,純人工或者半機械化是主要生產手段,導致人員需要識別的生產要素多、工作頻繁切換,無法提高熟練度,同時工藝方法缺少有效驗證,產品質量不穩定。

2 案例分析、運用方法及其要點

中小制造型企業要在眾多競爭者中生存下來并保持競爭力,就需要在成本、進度、質量等方面的控制能力上超越競爭者,因此苛求消除浪費的精益生產就成為必然選擇。

2.1 分組生產,單元生產

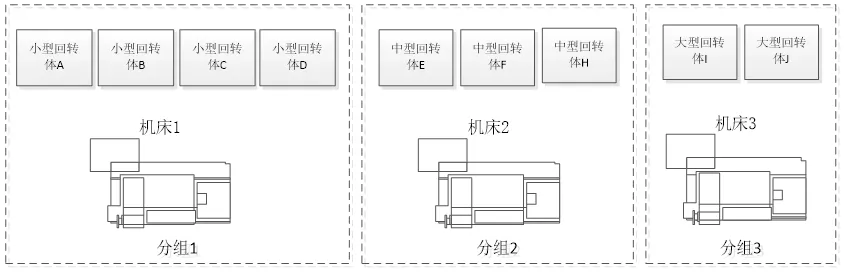

(1)分組生產指根據產品在結構、工藝、材料等方面的共性進行識別,并按共性分組到相對固定的設備、工位進行生產。這是在工藝布局不便調整的情況下,最大化減少因產品切換導致生產準備、人員能力需求變化過大帶來有效生產時間降低的問題,以便快速切換提升開動率。如圖1,有共性的多種小型回轉體產品ABCD加工分到組1生產,在工裝、刀具、人員能力需求上基本一致,無需更換,產品切換的主要時間在于上下裝產品、調用程序等少數工步,從而提高產品切換速度。

圖1 分組生產

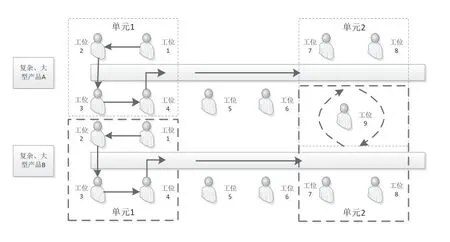

(2)單元生產指在傳統流水線上產品按單元模式進行流轉,將流程長的流水線變成短的生產線,這種方式柔性好,可以根據不同產品特性隨時調整單元數量,將復合式協作生產改為小單元個體化生產。這一模式優勢在柔性適配,所以在手工作業上運用較多。如圖2,是一種比較復雜的單元生產,產品A和B各有產線,每條線有獨立單元1和混合單元2,單元1作為一個獨立產出節點與后續工位5、6及單元2等進行產線平衡,該模式一是產線平衡計算簡單、配置明確,根據生產量可以快速增減單元數量來匹配,也可以在產品類型變化時調整生產單元的構成,增強產線柔性適應能力;二是產品托盤或工裝等在單元1小范圍內傳遞回收,快速再進入齊套環節使用,節約時間、人力和托盤或工裝的使用量,避免長線傳遞帶來數量、距離上的增加和回收時間、人力的消耗;三是有效利用空間。對于混合單元2,考慮到產品A和B有工藝上的共性部分且工作量較小,因此設立輪轉工位9兼顧2條產線形成2個混合單元,假如各產線分別設立工位9,那么單一產線為了保證平衡要在工位7、8各增加1人,2條產線共增加4人,進而將單元1和工位5、6及可能的后續工位考慮進去,人員將顯著增長,產線平衡計算更加復雜,節拍要求更加精密,快速調整能力更弱,這些都是浪費。

圖2 單元生產

分組生產和單元生產強調根據產品特性和共性從生產策劃到實際生產時消除浪費,兩者可以合并使用,如產品C具備一定的共性從而分組到產品A的產線上混合生產等。可以概括的3個均衡與上一章節略有增加:一、二點基本相同,三是以生產線任務的需求來均衡生產資料和調整生產方式的需求。

2.2 現場管理

現場管理的重要程度可謂是三寸之轄的那一轄。因為企業存在非必要的空間、動作等浪費,所以消除浪費就是提高效益的關鍵。其主要管理工具有5S和9S,本文主要從直接提高效率、節約成本的S進行闡述。

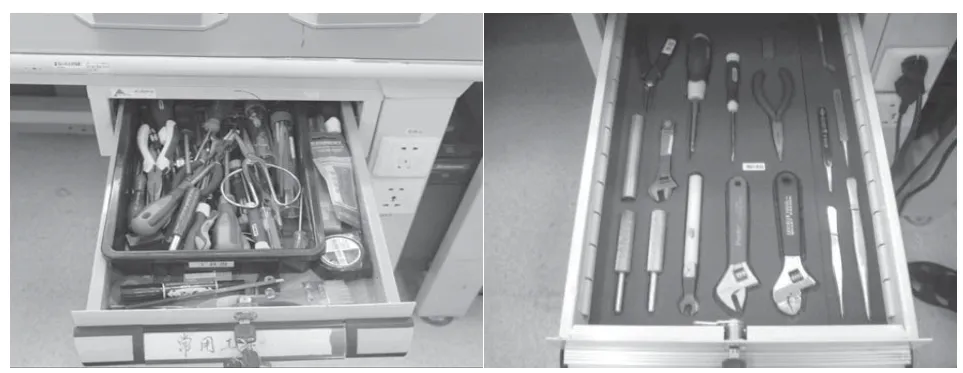

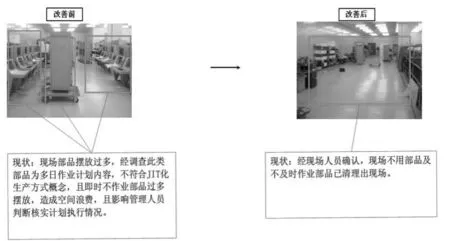

(1)整理、整頓是起點。整理的目的是區分必要品和非必要品,處理掉非必要品,為必要品騰挪出空間。整頓的目的是實現必要品的“三定”,使工作人員能高效獲取。通用的方式是目視管理和定點攝影,首先,從整理角度對看得見和看不見的區域內的物品進行全面識別,按短期必要品、長期必要品和非必要品進行區分、標識,并將非必要品從現場清除掉,給必要品留下空間。其次,從整頓角度對必要品進行“三定”,并將短期和長期必要品與工作人員間的取還距離進行調整,短近長遠。利用定點攝影,記錄現場狀態,一是為了作整理整頓前后的比對起到激勵作用;二是便于追溯原始狀態理清原因。如圖3所示,工具在改善前需要翻找浪費時間,改善后基本做到盲操,大幅提升效率;如圖4、5所示生產任務在改善前需要調度人員和工作人員核實進度和問題浪費時間,暫時不生產的任務也堆積在現場,導致操作空間小且易疲勞,改善后目視可知進度和問題節約時間,操作舒適效率高;如圖6所示,有保質期的原料在改善前易出現補充采購不及時停線和先買后用時超期拋棄的情況,改善后目視標識及時觸發定量補充動作,先買先用不浪費。

圖3 工具改善前后比對

圖4 生產任務改善前后比對(JIT)

圖5 生產任務改善前后比對(狀態)

圖6 原料改善前后比對圖

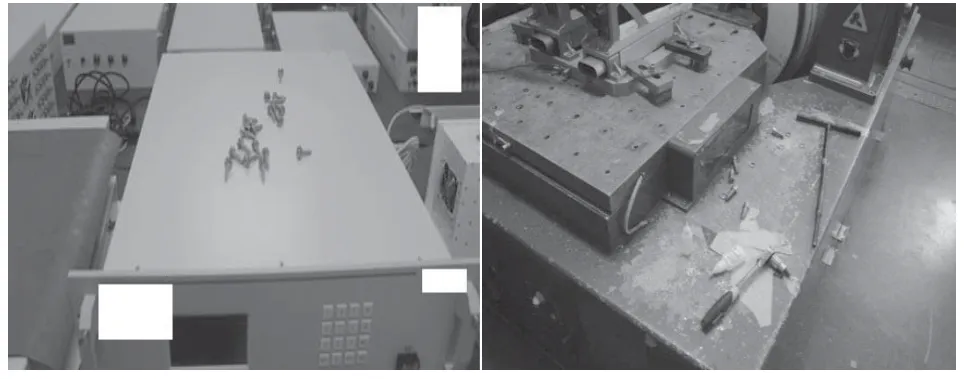

(2)清掃、清潔是重點。清掃的目的是使人、機、料的工作環境變好,清潔的目的是維持良好的工作環境,通過清掃減少影響設備完好率、人員健康、原料潔凈的雜物等非必需品,通過清潔維持干凈、高效、安全的狀態,以便目視發現異常。如圖7所示,螺釘散放一是易劃傷表面;二是易成為多余物,設備邊的螺釘等易導致設備故障或人員安全問題。一旦發生問題輕則返工返修,重則設備、產品報廢或人員傷亡,這些都將導致出現浪費。

圖7 違反清潔要求案例

(3)節約是關鍵。現場管理的出發點是發現和消除浪費,可以通過觀察現場、梳理流程等發現,并運用各種理論、方法處理。節約工作包括浪費的發現、分析和控制解決,主要有七類法或八類法,即“生產現場存在的七大浪費及其表現”“現場八大浪費控制指引”,其核心是不滿足需求的就是浪費,通過5W等方式層層追索細節和問題背后的問題。

現場管理是淺顯易懂的,所以關鍵是發自內心的行動。為了現場管理保持長期有效性需要建立方案和制度,運用要點是以身作則和及時激勵,一是最高管理者從內心到行動上親自進行現場改善,在有成效時,由改善點的直接管理者公開對最高管理者采取一視同仁的獎勵;二是及時激勵,既體現出高效的能力和文化,又避免士氣再而衰、三而竭的情況;三是注重精神激勵,從心理上激發人向好的積極面,如宣傳看板、方法命名、申請專利、專業帶頭人、內外培講師等;四是注重生理需求,體現出更健康的態勢,如通過現場管理提高效率和改善工作環境后,加班少、工作環境舒適等。可以概括為:用一切方法使全員從內心到行動積極進行現場管理。

3 結語

通過一系列精益生產工作,筆者在企業工作近5年時間,在人員、設備基本不變的情況下,產出增加近2倍,主要設備開動率提升超過30%。因此,精益生產確實能夠使企業適應市場快速變化,是減少浪費、提高盈利的有效方式。同時,各企業實際情況不同,可投入資源不同,應聚焦浪費最多、對全鏈條影響最大的TOP3工作點優先解決,逐年迭代,減少短板效應。