基于模塊化設計的車載風冷有源相控陣面結構

李漢林,譚公禮,張興峰

(中國船舶集團有限公司第八研究院,江蘇 揚州 225101)

0 引 言

有源相控陣雷達因其卓越的性能廣泛應用于車載、艦載、機載等各種平臺。因平臺特點的不同,在保證電氣性能的前提下,相控陣面結構設計側重點不盡相同。車載設備越來越強調高機動性和靈活性,就車載陣面而言,筆者認為其高機動性主要體現在輕量化設計和維修性上。

陣面內無源器件如天線單元等,其故障率很低,在前期完成測試、試驗后基本無需維修;有源器件如T/R組件、組件電源等,出現故障的概率較高。將器件分類實施模塊化設計,不僅有利于陣面布置,且能大幅提高陣面維修性。熱設計是陣面結構設計的核心環節之一,保證陣面內部器件擁有適宜的工作環境是關鍵[1]。采用合適的散熱方式和設備不僅能更經濟地解決散熱問題,且能實現陣面輕量化設計。

針對風冷陣面散熱問題,國內外科研人員進行了大量研究和優化,劉衛剛等人[2]對組件散熱風道形式和散熱齒結構進行了優化設計,保證了散熱性能和均溫性;胡龍飛等人[3]提出了一種固定式風道陣面結構,實現了風冷陣面模塊化設計,提高了維修性;國外學者提出了一種可插拔的風冷印刷電路板(PCB)模塊[4],實現了風冷模塊的快速插拔。

本文針對某車載有源相控陣面提出了一種模塊化設計的強迫風冷相控陣面結構,并就其特點和設計思路進行了詳細分析。

1 設計思路

該陣面配套于小型車輛,常年暴露在復雜的環境中,整機重量需嚴格控制,陣面維修性要求很高,平均維修時間不高于30 min。

陣面總熱量約為2.5 kW,收發組件熱流密度為22 W/cm2,組件安裝表面溫度不高于75 ℃,且各T/R組件間溫差不大于5 ℃,陣面工作環境溫度為-43~50 ℃。

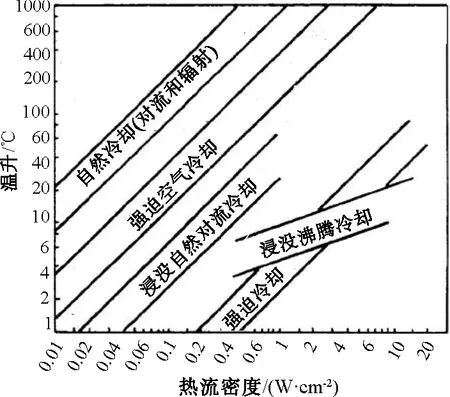

如圖1所示,GJB/Z27-92《電子設備可靠性熱設計手冊》中給出了根據熱流密度和溫升選擇冷卻的方法。本陣面宜采用液冷散熱,但整機重量及空間不允許,只能采用風冷散熱,需設計合理的散熱結構將廢熱帶出陣面并保證組件均溫性。

圖1 冷卻方法的選擇

陣面結構模塊化設計是解決高機動性和維修性問題的關鍵。合理的模塊劃分和盲插互聯能有效減少陣面內部線纜數量,降低線纜損耗,便于陣面排布,減小陣面體積和重量;模塊快速插拔能大幅降低維修難度,縮短維修時間。

經分析,在上述設計邊界條件的約束范圍內,梳理出陣面設計思路如下:

(1) 陣面采用強迫風冷方式散熱,擴大芯片散熱面積,以間接降低組件熱流密度。

(2) 為避免空氣中鹽霧、灰塵、水分等對陣面設備產生影響,將風道與外部環境物理隔離。

(3) 將陣面內組件劃分為有源器件和無源器件;無源器件一體化設計;有源器件以物理外形及互聯關系為基線,進行模塊化設計。

(4) 合理布置風道和風機,使流經每個模塊的風量大致相同,確保組件均溫性。

(5) 充分考慮風道密封和快速插拔之間的矛盾,設計出合理可行的風道密封形式。

(6) 利用陣面內部空間布置風道,不特別設計風道,減輕陣面重量。

經多輪結構方案迭代優化,最終確定陣面主要由天線罩、陣面框架、輻射單元、T/R組件集成模塊、風機組合、空氣過濾器和其他結構附件組成。陣面密封設計,所有外露壓接面均采用硅橡膠繩或硅橡膠板等密封件密封;輻射單元將天線單元、射頻擴展組件等無源器件一體化設計;T/R組件集成模塊將T/R組件、組件電源、控制板等有源器件有機整合在一起;陣面框架與風道一體化設計,支撐整個陣面,為模塊安裝和陣面指向提供精度保證;T/R組件集成模塊與輻射單元盲插互聯實現T/R組件與天線單元射頻連接和模塊間的電氣互聯;采用環境風冷卻,所選風機滿足相應環境適應性要求。

2 結構設計

2.1 整體布局

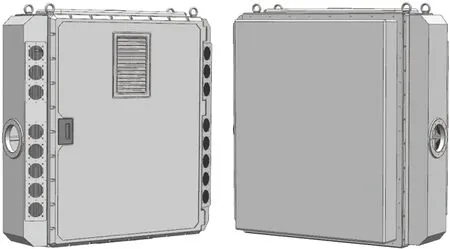

如圖2所示,陣面框架前端面安裝天線罩和輻射單元,輻射單元通過定位銷與陣面框架精確定位,保證天線孔徑電軸與理論機械軸指向一致;陣面框架2側安裝風機組合1,中間位置安裝風機組合2,分別對3個區域供風;后端安裝維修門,打開即可對陣面進行維修;下端面安裝空氣過濾器,保證冷卻風清潔。

圖2 陣面外形圖

集成模塊通過位于陣面框架內導向槽裝入天線陣面內,利用定位銷與輻射單元定位,保證連接器對接精度;射頻連接器、電連接器采用浮動設計(軸向和徑向均浮動),浮動量大于理論最大累計誤差,避免設備振動、沖擊對射頻鏈路、控制鏈路穩定性產生影響。

2.2 陣面框架

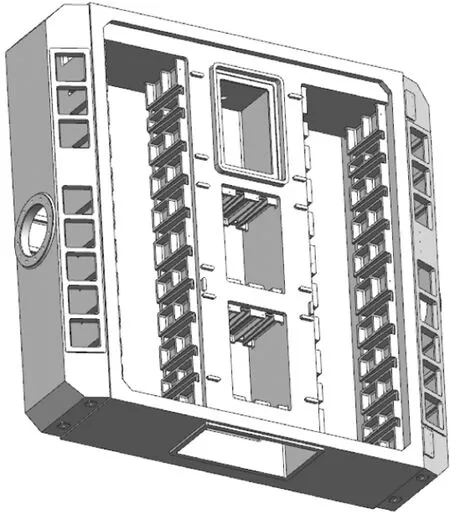

陣面框架為天線陣面提供支撐,為模塊安裝提供精度保證,并充分利用支撐結構的內部空間作為散熱主風道。如圖3所示,陣面框架整體鑄造成型,框架中部2處立柱及立柱間支撐柱設計為中空結構,作為風道的一部分;立柱、支撐柱、框架內壁設置導向密封槽,其端面加工與模塊導向塊端面相匹配的楔形面,用于模塊安裝導向及風道密封;框架下方設置進風口靜壓腔,兩側設置風機組合1安裝面和出風口靜壓腔,中間位置上腔體設置風機組合2安裝面和出風口靜壓腔。

圖3 陣面框架外形圖

2.3 輻射單元

輻射單元主要由框架、射頻擴展組件和天線單元組成,如圖4所示。框架前端安裝天線單元,后端安裝射頻擴展組件。天線單元和射頻擴展組件均通過定位銷與框架定位,保證安裝精度;射頻擴展組件與天線單元件浮動連接,在保證射頻信號穩定前提下,避免設備振動、沖擊對射頻鏈路穩定性產生影響。

圖4 輻射單元外形圖

2.4 T/R組件集成模塊

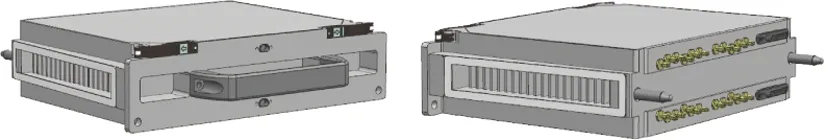

T/R組件集成模塊將T/R組件、組件電源、控制板的有源器件有機集成在同一模塊內,內部模塊盲插互聯轉接,減少電纜損耗。模塊主要由盒體、T/R組件、組件電源、控制板定位銷、接插件等組成,如圖5所示。盒體內部設置風道,風道內設置散熱齒,保證散熱;T/R組件等器件貼裝在盒體內腔體表面,器件安裝時接觸面涂覆導熱硅脂,降低其與盒體之間的熱阻;盒體兩側導向塊端面對稱加工楔形斜面,楔形斜面上粘貼密封墊片,用于模塊密封。

圖5 T/R組件集成模塊外形圖

3 熱設計

3.1 風道布置

陣面熱設計不僅需將有源器件產生的廢熱帶出陣面,同時要保證T/R組件的均溫性。根據相關數據顯示,同一組件在溫差較大的情形下,其性能相差很大,嚴重影響陣面的電氣指標。

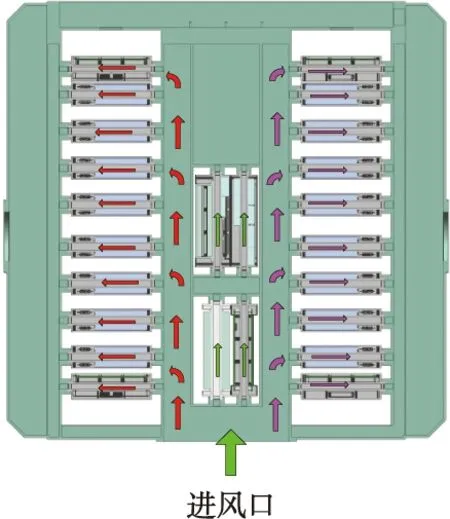

為保證組件均溫性,本陣面將T/R組件集成模塊分為3組進行獨立散熱。左側為一組,中間為一組,右側為一組。所有T/R組件集成模塊裝入陣面框架后,其內部風道與位于陣面框架內的風道形成散熱通道。冷卻風從底部進風口進入陣面后,在風機的作用下分為3路,分別流入3個散熱區域。冷卻風從T/R組件集成模塊中間風道流經模塊對貼裝在模塊上的器件進行散熱,風道布置及冷卻風流向示意如圖6所示。

圖6 陣面風道布置

3.2 風量計算

根據強迫對流平衡方程式,計算陣面所需風量:

(1)

式中:Qv為風道內所需的通風量;P為器件發熱量;Cp為空氣的比熱容;ρ為空氣的密度;Δt為進出口的溫差。

考慮風道流阻,在計算數值的基礎上增加2倍余量,左側所需的風量為510 m3/h,中間所需的風量為180 m3/h,右側所需的風量為510 m3/h。

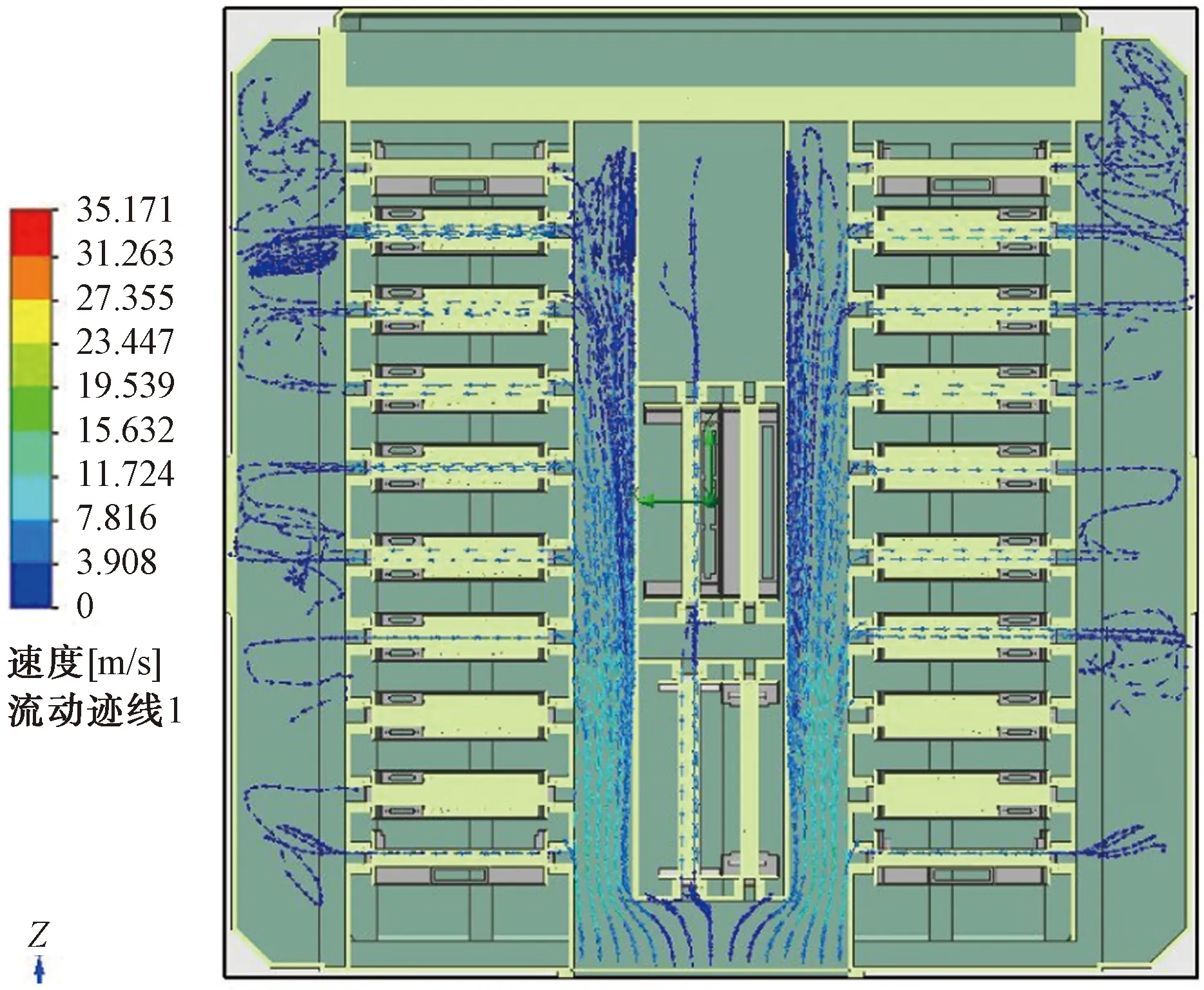

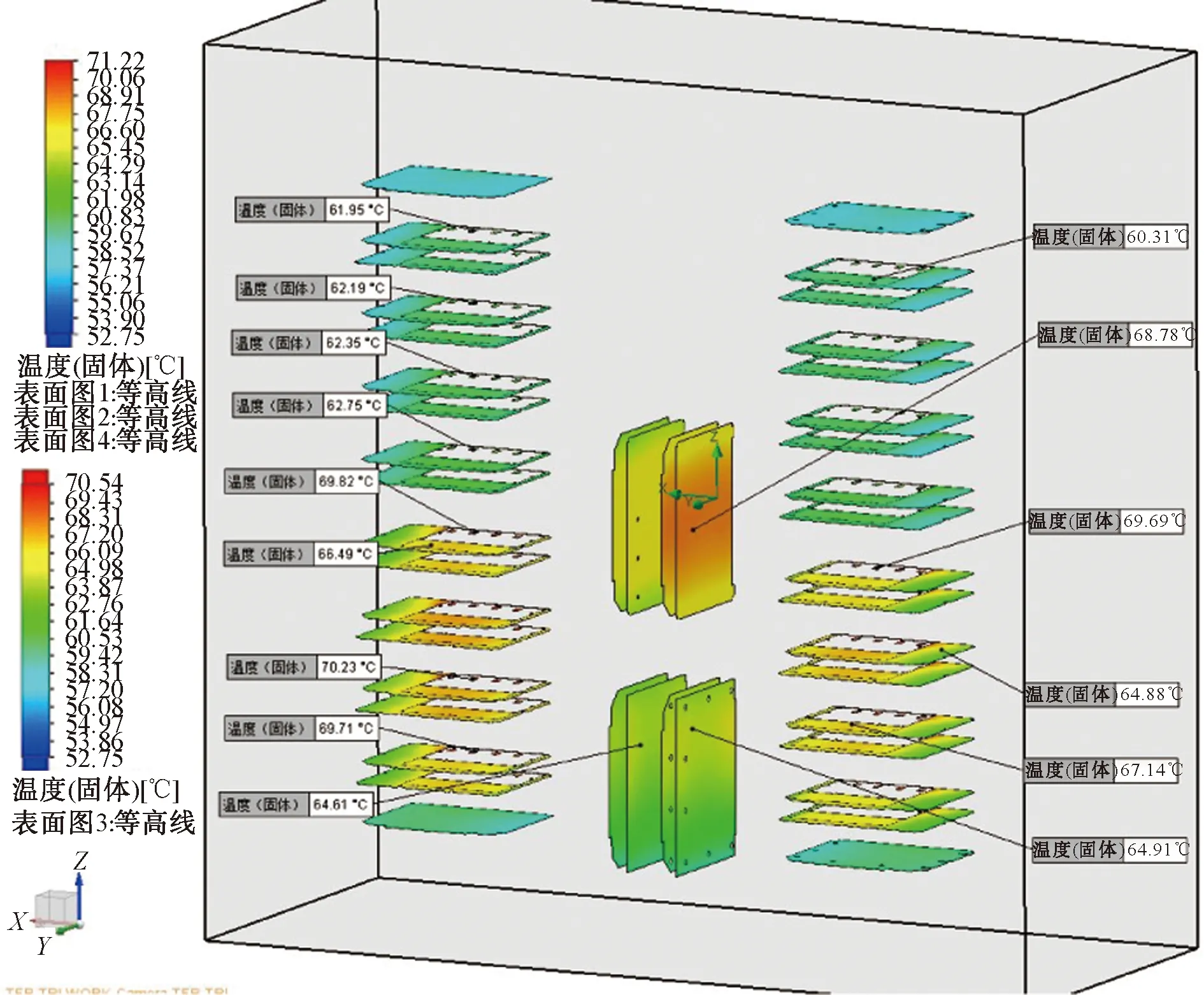

采用FloEFD軟件對陣面散熱進行仿真,設置環境溫度為50 ℃。圖7為流場分布圖,可以看出,流經各個模塊的風較為均勻,風道設計符合預期。溫度分布云圖如圖8所示,組件安裝面最高溫度為70.2 ℃,不同組件溫差在3 ℃以內,符合預期。

圖7 流場分布圖

圖8 器件溫度云圖

3.3 風道密封及防護

為解決T/R組件集成模塊快速插拔和風道密封的矛盾,本陣面采取如下措施:在T/R組件集成模塊風道兩側設置楔形口,楔形口端面粘貼密封墊片;陣面框架相應的位置加工同角度的楔形面;通過塊安裝螺釘的壓緊力使模塊兩側密封墊片壓縮,填滿空隙,起到密封的效果。T/R組件集成模塊與陣面框架間的密封結構如圖9所示。

圖9 T/R組件集成模塊風道密封結構

為避免環境中的沙礫、塵土、昆蟲等雜物進入內部風道,附著在風道內部和散熱齒表面堵塞風道影響散熱,本陣面在進風口位置安裝空氣過濾器,在風機組合上安裝紗網,確保散熱風道清潔。

4 結束語

本文從車載相控陣的實際需求和限制條件出發,將風冷陣面進行模塊化設計;通過分區域供風,解決了T/R組件均溫性問題;采用“楔形配合面面+密封墊片”的結構形式,解決了風冷陣面T/R組件集成模塊快速插拔的問題;采用盲插技術,減少互聯線纜數量,降低損耗,提高了陣面可靠性;風道與陣面框架一體化設計,減少陣面的尺寸和重量。經后期相關實驗驗證,本結構滿足設計預期,為風冷陣面結構設計提供了思路。