船載水冷機柜的結構及散熱分析

楊 濤

(中國船舶集團有限公司第八研究院,江蘇 揚州 225101)

0 引 言

船艦在發動與執行任務時,其電子設備運行會產生大量熱量,這時候就需要有單獨的設備對其進行冷卻降溫,以維持電子設備在安全的溫度下,確保整條船艦安全穩定運行,因此對于冷卻設備的研究尤為重要。

傳統的用于船艦電子設備冷卻的方法是強迫風冷[1]。設備的散熱能力和內部工作溫度受環境影響巨大,而且隨著空氣對流還加劇了有害物質進入柜體腐蝕元器件,設備的穩定可靠性降低,同時風機產生的高分貝噪音以及熱量傳遞不到位導致的艙內升溫都會影響正常的船上作業[2]。

傳統的機柜冷卻方式不僅不能滿足機房的散熱需求,而且還會造成大量的能源浪費。尋求節能的冷卻方式是實現機房節能降耗的迫切要求,液冷散熱技術是其中的有效方法之一。液冷散熱逐漸受到重視和研究,其基本原理是通過液體的流動帶走熱量進而達到散熱效果[3];較傳統冷卻方式來說,散熱效率提高顯著,而且溫度穩定可控,噪音小,滿足了現有船艦電子設備的散熱要求。較為常見的氣液式水冷機柜包括柜體和水冷機構。水冷機構設于柜體內,包括有水冷分配器及流體通道,流體通道連接水冷分配器。水冷機構還包括多個水路分歧器,各水路分歧器具有冷水輸入部及熱水輸出部,冷水輸入部與熱水輸出部連接流體通道,用于對接設置于柜體中的服務器主機。熱交換機構設于柜體內且連接該流體通道。

本文對生產的一種氣液式水冷機柜的整機散熱、風路設計、氣液換熱裝置及對應的冷板進行從部分到整體的三維仿真分析。

1 整機熱仿真

整個機柜的主要熱源為內部的變壓器端,因此對機柜熱源回形風路進行模擬仿真,使用8臺AC 4400FNN型風機[4-5]進行熱仿真(送風溫度設定42 ℃),研究該狀態下的散熱效果,評估結構設計及散熱器件選型的可行性。

1.1 仿真模型

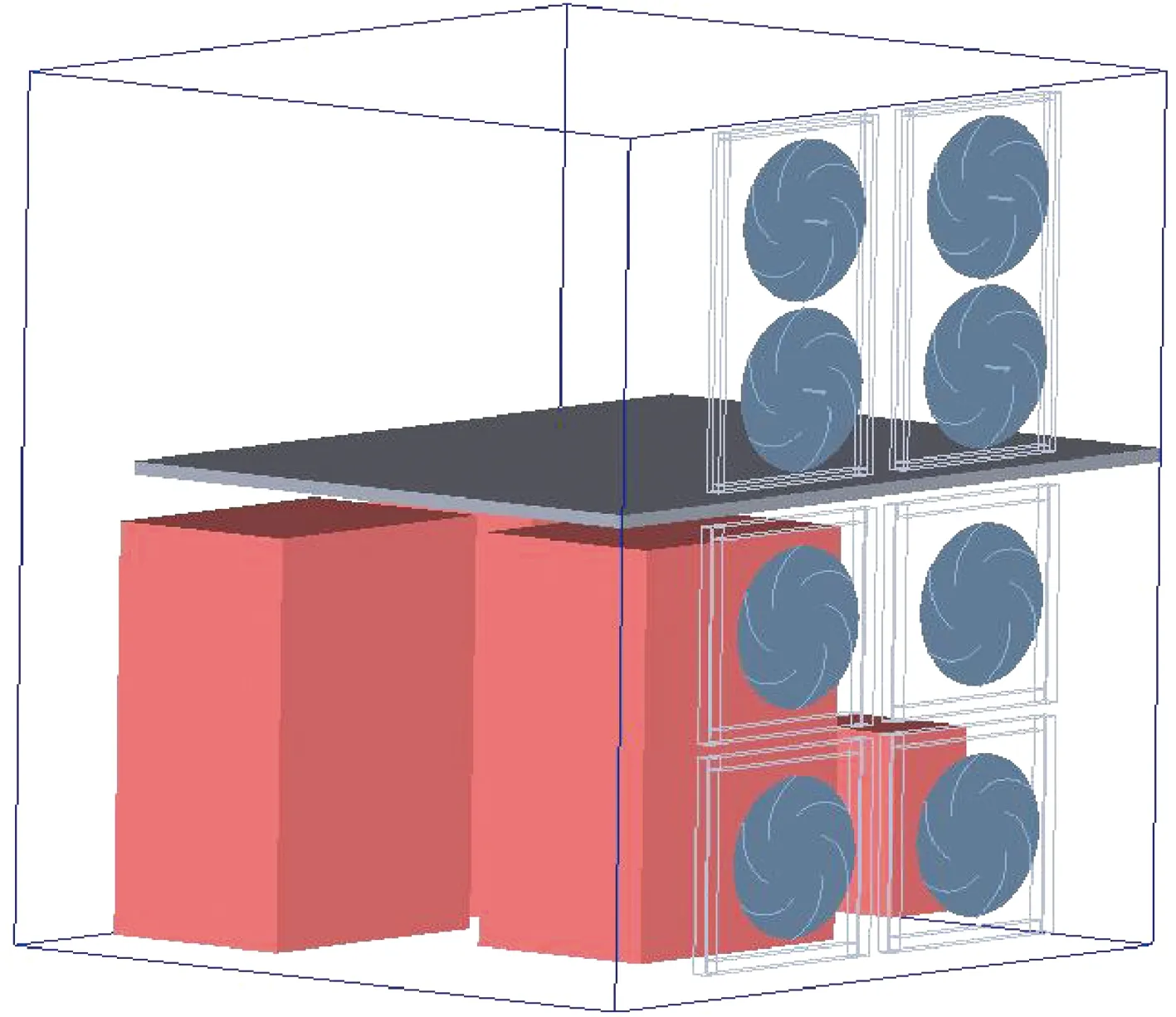

如圖1所示,截取機柜內變壓器散熱端進行熱仿真,尺寸與機柜原尺寸保持一致。一共使用8臺風機,上、下層各4臺。

圖1 變壓器端仿真模型示意圖

1.2 邊界條件

風機送風溫度:42 ℃(下層4臺風機)。

熱源功耗:4個變壓器總功耗2 000 W。

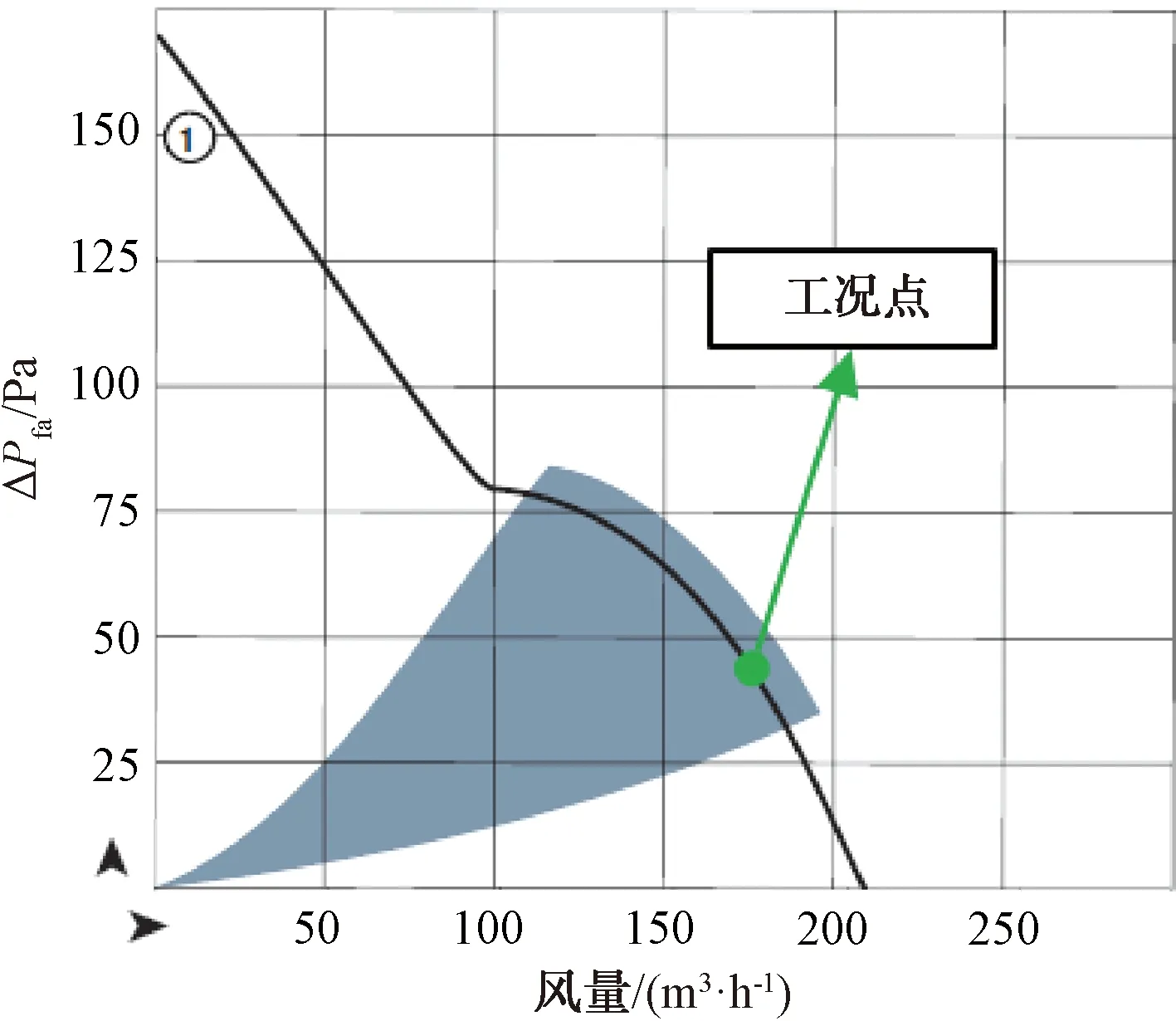

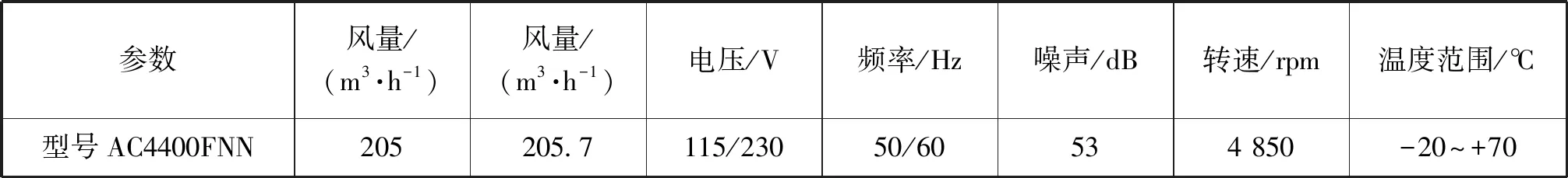

風機選型:AC 4400FNN(如圖2及表1所示)。

圖2 風機特征曲線

表1 風機型號

1.3 仿真結果

1.3.1 進出口風機參數明細表(溫度、流量、換熱量)

進風溫度42 ℃,出風溫度約為51 ℃,溫升9 ℃;風量共計691 m3/h,風壓約為40 Pa(如表2和表3所示)。

表2 風機溫度設定參數

表3 風機壓力和風量參數

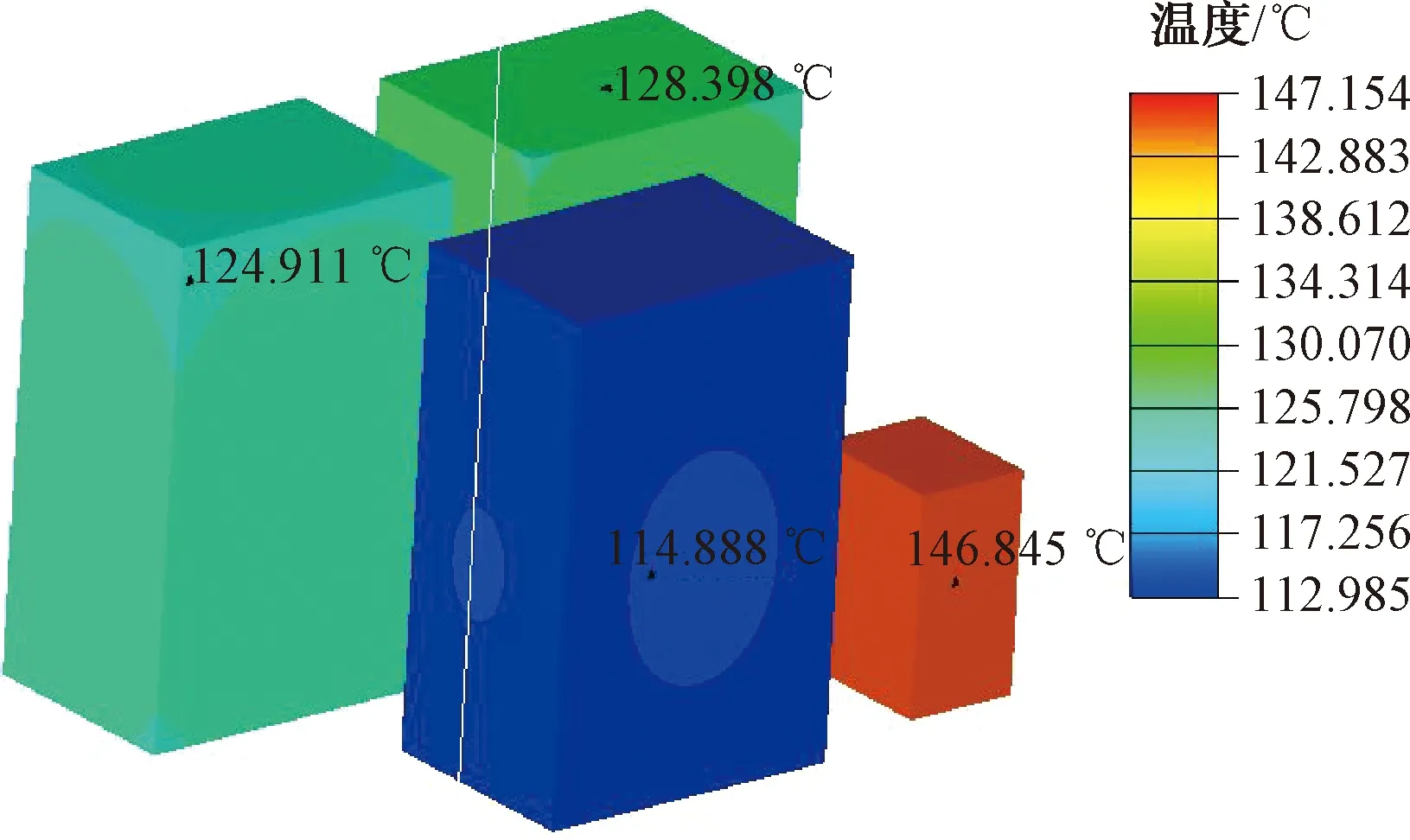

1.3.2 變壓器表面溫度云圖

位于后側位置的2個600 W變壓器溫度約為120 ℃,前側的600 W變壓器最高溫約為114 ℃,200 W變壓器最高溫約為146 ℃(如圖3所示)。

圖3 變壓器表面溫度云圖

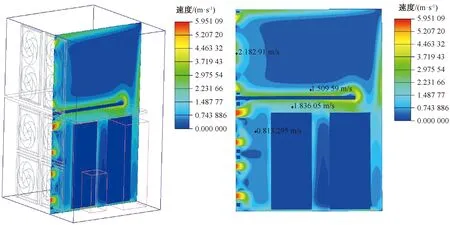

1.3.3 截面速度云圖

從截面速度云圖可以看出,機柜底部風量較小,導致200 W變壓器散熱性相對低(如圖4所示)。

圖4 截面速度云圖

2 氣液交換器熱仿真

氣液換熱器是整個機柜的核心散熱裝置,通過冷卻液經過水分配器進入冷板中帶走元器件的熱量,然后通過風冷帶走換熱器的熱量,進而達到散熱的效果。因此,有必要對氣液換熱器進行熱仿真,以校核其散熱效果是否滿足技術要求,并優化結構設計和選型的參數。

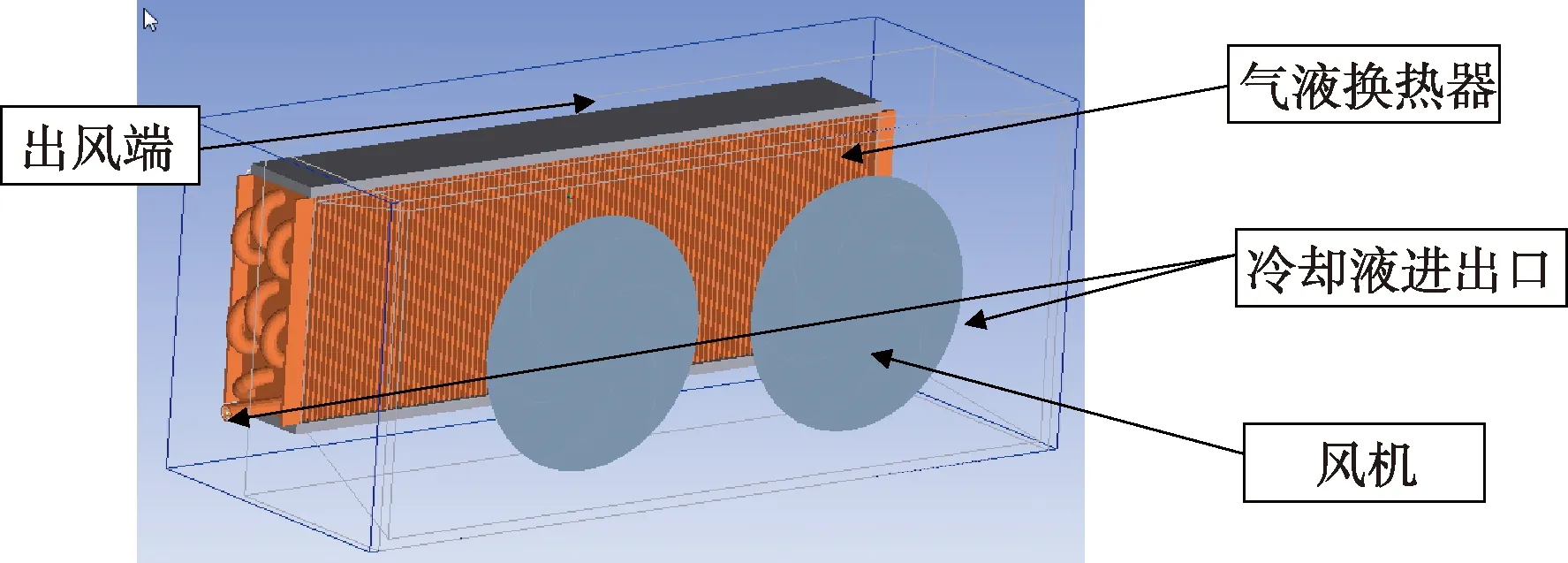

2.1 仿真模型

氣液交換器仿真模型如圖5所示。

圖5 氣液交換器仿真模型

2.2 邊界條件

冷卻液:流量為6.75 L/min、35 ℃的50%乙二醇。

風機:AC 4400FNN型風機。

初始風溫:51 ℃。

模型:機柜共2塊,四進四出的換熱器,仿真模型選用單塊換熱器的1/2。

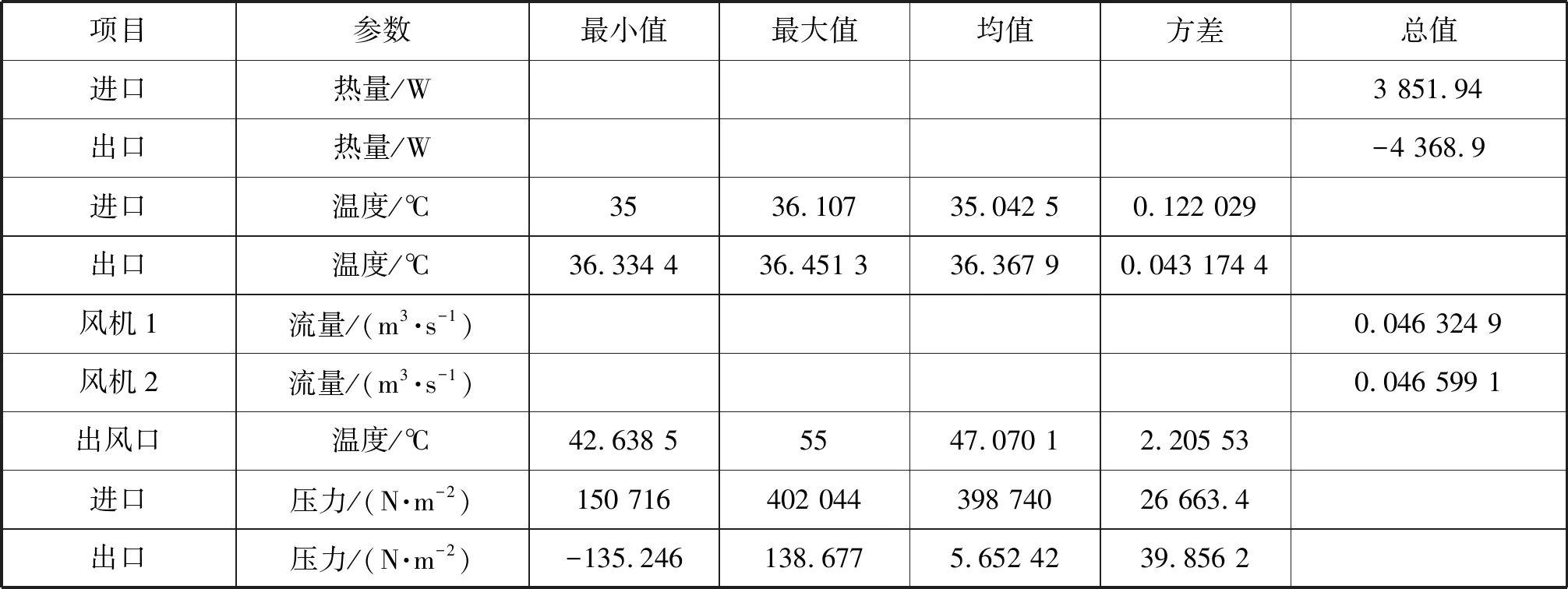

2.3 仿真結果

參數設定如表4所示,IN,OUT為冷卻液進出口;FAN為風機;OPENING為出風口。換熱量520 W,冷卻液進出口溫差1.3 ℃, 風溫溫差4.0 ℃,風機出風量共計335 m3/h。

表4 參數設定

考慮到系統整體壓阻大小受換熱效率的影響,換熱器與冷板模塊為串聯結構:其中冷板模塊為3塊冷板并聯結構;換熱器端受銅管內徑的限制壓阻較大,整個系統將有2塊換熱器串聯組成,每塊換熱器形式為四進四出,這樣能有效降低壓阻。根據換熱器的串并聯情況,2塊四進四出的換熱器總壓阻約為0.39 MPa。

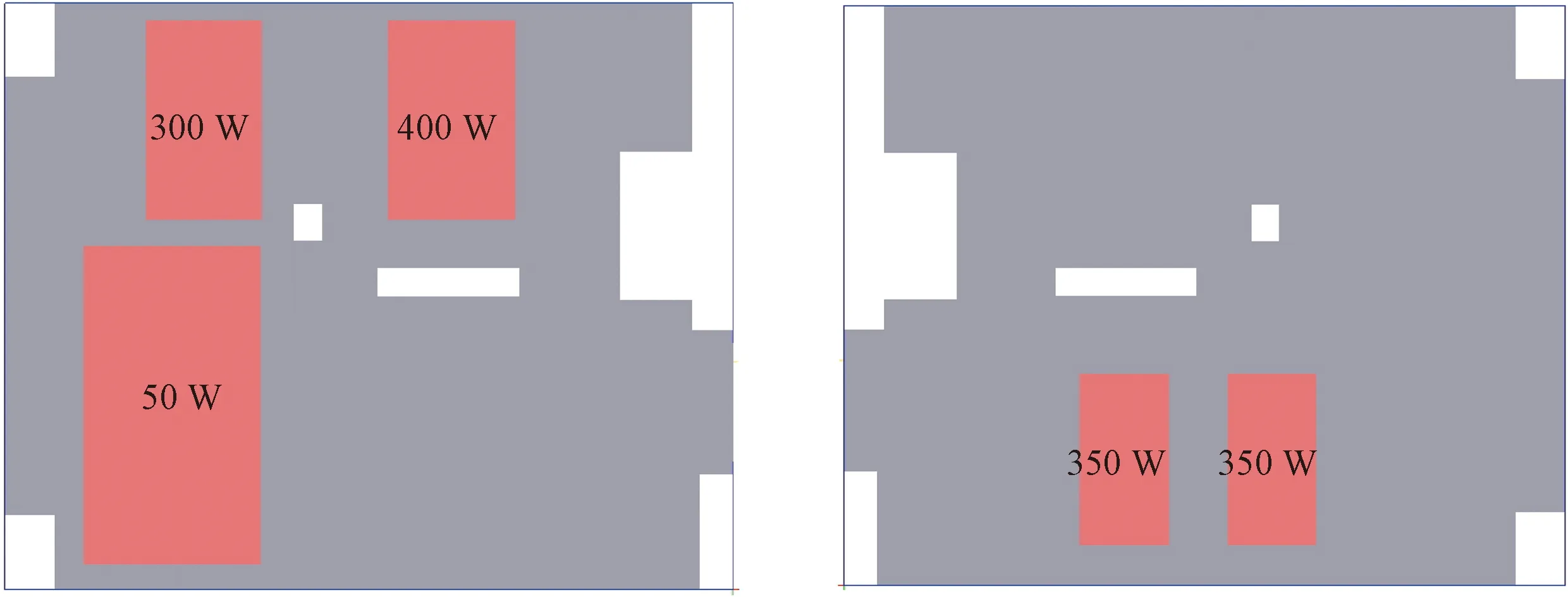

3 冷板熱仿真

冷板上安裝著需要散熱的元器件,冷卻液流過冷板內部流道達到帶走熱量的效果,根據已知的主要熱點的分布情況,設計流道的大小及流動軌跡,并對此進行熱量仿真來校核散熱效果以優化結構設計。

3.1 仿真模型

模型簡化處理如圖6所示。

圖6 冷板正反面示意圖

3.2 邊界條件設置

冷卻液:36.4 ℃的50%乙二醇(冷卻液溫度為換熱器出液溫度)。

冷卻液流量:9 L/min(3塊冷板共27 L/min)。

熱源功率:共計1 450 W。

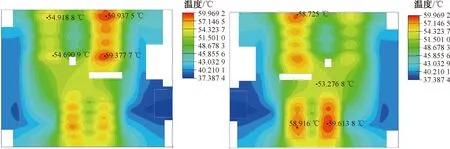

3.3 仿真結果

進出口溫差2.7 ℃,壓差0.066 MPa(如表5所示)。

表5 進出口參數表

冷板表面最高溫59.9 ℃,滿足設計要求(如圖7所示)。

圖7 冷板表面溫度云圖

4 結束語

通過對整機及局部的三維仿真,優化的結構尺寸滿足技術要求。變壓器端:在現有的冷卻方式下,受位置的限制,后側的變壓器溫度過高,其中200 W換熱器最高溫約為182 ℃,散熱不充分。換熱器端:整個機柜采用2塊換熱器串聯,每塊換熱器形式為四進四出。通過仿真換熱器,總換熱量約為2 080 W,滿足換熱需求。冷板端:在單塊冷板供液9 L/min,冷卻液為36.4 ℃、50%乙二醇的冷卻條件下,冷板表面最高溫約為59.9 ℃,滿足熱設計要求。散熱系統壓阻:換熱器端總壓阻約為0.4 MPa,單塊冷板壓阻0.066 MPa,預計整體壓阻在0.5 MPa以內。仿真方法及內容驗證技術要求并優化產品結構及選型設計,并為其他船載或車載水冷機柜提供有效嚴謹的設計方案指導,對水冷機柜的整機設計標準化提供相應的技術和樣機支撐。