SiO2顆粒在CaO-SiO2-FeO-MgO-Al2O3轉爐渣體系中的熔解機理

李金豹,劉訓良,溫治,樓國鋒,豆瑞鋒,蘇福永,李永謙

(1.北京科技大學大學 能源與環境工程學院,北京,100083;2.寶鋼股份中央研究院 能源與環境研究所,上海,201900)

2020年,我國粗鋼產量達10.53億t[1],占世界粗鋼產量的56.49%,粗鋼產量中轉爐煉鋼占比約90%[2],隨著粗鋼產量不斷增長,轉爐鋼渣堆存量日益增加。轉爐鋼渣中CaO,SiO2,FeO,MgO等氧化物含量可達總量90%以上[3],目前對轉爐渣的資源化利用主要包括:作為筑路材料、硅酸鹽水泥混合料、廢水去磷劑、轉爐原料、燒結溶劑等[4]。

影響轉爐渣再利用的關鍵問題主要是渣的穩定性、易磨性和膠凝活性,通過在高溫下加入酸性氧化物對爐渣進行改性,利用高溫下良好的熱力學條件,實現對爐渣礦相成分結構改質,這被認為是解決爐渣利用率問題的重要途徑。德國鋼廠用氧氣做載體將石英砂加入液態爐渣中,利用鐵及鐵化合物氧化時釋放的熱量將石英砂完全熔融,使f-CaO 含量降至合理水平,增強爐渣的穩定性[5]。

轉爐渣的高溫調質過程可分為調質劑的均質化和熔解兩個過程,為了提高調質劑的熔解速率,研究調質劑在高溫熔渣中的熔解動力學機理以及確定熔解速率控制因素至關重要。目前國內外許多學者通過利用高溫原位觀察技術對顆粒(CaO,Al2O3和MgO 等)在不同渣系中的熔解動力學行為進行研究[6-10]。顆粒在熔渣中熔解是一個復雜的過程,取決于界面反應速率、傳質條件和爐渣性質。為了解釋顆粒的熔解機理,通過解析收縮核模型的研究方法已被廣泛應用[11-14],該模型假設固體顆粒的熔解速率與顆粒和熔渣之間界面的化學反應或顆粒爐渣邊界層中物質的擴散有關。通過將高溫原位觀察技術和解析收縮核模型兩種方法結合,MONAGHAN 等[15]研究了溫度在1 477~1 577 ℃之間時,Al2O3顆粒在三元渣系CaO-SiO2-Al2O3中的熔解反應行為,認為顆粒在高溫液態爐渣中熔解時邊界層傳質是控速環節。LIU等[16]采用收縮核模型對球形氧化鋁顆粒在CaO-Al2O3-SiO2渣中熔解進行原位觀察研究,得出在各個溫度下的傳質擴散系數。VALDEZ 等[17]認為在CaO-Al2O3-SiO2渣中,Al2O3顆粒熔解由反應控制變為邊界層擴散控制,MgO 顆粒為邊界層擴散控制。TANG 等[18]研究了CaCO3顆粒在FeOx-SiO2-V2O3-TiO2渣中的熔解過程,認為顆粒熔解速率受熔渣邊界層中的傳質控制。YI 等[19]對合成CaO-Al2O3-MgO 渣中Al2O3和MgO 顆粒的熔解行為進行觀察并采用解析收縮核模型闡明熔解機理,Al2O3顆粒的熔解速率受邊界層擴散的限制,MgO的熔解受到表面反應的限制。田鐵磊等[20]研究表明,SiO2顆粒在CaO-SiO2-MgOAl2O3渣系的熔解過程分為兩個階段,反應前期為界面反應控制,表觀活化能為330.52 kJ/mol;反應后期擴散控制,表觀活化能為480.28 kJ/mol,控制環節的轉變是由熔體黏度的變化造成。目前對CaO,Al2O3和MgO顆粒在各渣中的研究較多,而對SiO2顆粒在多元轉爐渣體系中的熔解行為卻鮮有報道。

本文作者采用超高溫共焦顯微鏡(HT-CSLM)觀察SiO2顆粒在CaO-SiO2-FeO-MgO-Al2O3轉爐渣體系的熔解反應過程,借助ImagePro-plus 對圖像數據處理,通過采用收縮核模型對實驗數據擬合,揭示SiO2在轉爐渣中的熔解反應機理;并結合高溫黏度測試儀、X 射線衍射(XRD)分析溫度、粒徑、熔渣成分和黏度等因素對SiO2顆粒在高溫熔融轉爐渣中熔解速率的影響,為轉爐渣高溫調質提供理論指導。

1 實驗

1.1 顆粒及爐渣的制備

根據某公司提供的轉爐渣樣本,通過X 射線衍射分析各氧化物的質量分數,結果如表1 所示,按照比例混合CaO,SiO2,MgO,FeO 和Al2O3各氧化物的純化學試劑粉末,并通過平鋪直取的方法將各氧化物混合均勻,且各氧化物在混合之前均置于馬弗爐內在300 ℃條件下干燥24 h以確保組分干燥。之后將混勻的原料裝入鉬坩堝內,然后放入高溫電阻爐內,按照預設程序將電阻爐升溫進行化渣實驗,以10 ℃/min 加熱到1 600 ℃并保溫2 h,確保氧化物之間充分熔解反應,隨后將熔融物取出放置在漂浮于水面的不銹鋼板上淬火,得到調配的轉爐渣,如圖1所示,并利用磁力研磨機研磨成粉末,用于HT-CSLM下觀察。

表1 實驗中配置的轉爐渣樣本成分(質量分數)Table 1 Composition of converter slag sample configured in experiment %

圖1 高溫淬火后的調配轉爐渣Fig.1 Blending of converter slag after high temperature quenching

實驗選用的調質劑SiO2顆粒純度為99.99%,為減小后續數據處理實驗誤差,盡可能選擇半徑為0.5 mm的均勻球狀顆粒,如圖2所示,并在實驗前將SiO2顆粒置于管式爐中1 000 ℃條件下干燥2 h。考慮到某公司的轉爐渣成分相對穩定,所以本文實驗研究溫度和SiO2粒徑對熔解反應的影響,僅定性分析成分對熔解反應的影響。實驗工況設置如表2所示,其中工況7 選取粒徑較大的顆粒便于觀察,以探究SiO2顆粒熔解的反應界面特性。

圖2 烘干處理后的SiO2顆粒Fig.2 Dried SiO2 particles

表2 實驗工況設置Table 2 Working condition settings in experiment

1.2 超高溫共聚焦顯微鏡

實驗中使用VL2000DX-SVF17SP 超高溫共聚焦顯微鏡(HT-CSLM)觀察SiO2顆粒在高溫熔渣中的熔解反應行為。HT-CSLM 允許在超高溫度下對樣本進行連續地原位觀察,在標準配置下最高工作溫度可達1 700 ℃,且可實現超過1 000 ℃/min的高速加熱和氦氣緊速冷卻速率。

本文中使用的HT-CSLM 裝置附在高溫臺上,高溫臺由鍍金橢圓形爐、鉑坩堝(內徑為7 mm,高為5 mm)、測試樣品架、鹵素燈、激光裝置、氣氛控制系統、溫度測量/控制系統和一個與視頻記錄系統相連的顯微鏡組成,如圖3所示。樣品位于橢球的上焦點,鹵素燈的輻射聚焦集中在樣品上。溫度由放置在樣品表面附近的熱電偶測量,為了確保溫度測量的準確性,使用已知熔點的純金屬銅、銀和鎳顆粒,放在氧化鋁坩堝上進行一系列校準實驗,且測量重復3次。

圖3 HT-CSLM裝置示意圖Fig.3 Schematic diagram of HT-CSLM

坩堝裝置示意圖如圖4所示。將氧化鋁坩堝放在位于HT-CSLM 爐室中激光焦點的鉑樣品架上,以鹵素燈作為熱源;同時將1 mm 厚的Al2O3粉末放在氧化鋁坩堝和鉑金坩堝架之間以避免粘連,將B型熱電偶連接到鉑樣品架的底部,用于測量和控制坩堝溫度。使用波長低于觀察樣品熱輻射光譜的激光作為光源,確保用于形成圖像的激光輻射比來自樣品的熱輻射強得多,使顯微鏡的分辨率更高,可獲得坩堝內部的清晰圖像。

圖4 坩堝裝置示意圖Fig.4 Schematic diagram of crucible device

1.3 熔解實驗

對于SiO2熔解實驗,首先將調配的轉爐渣粉末填充并壓實到鉑坩堝中,然后將HT-CSLM爐腔抽真空再通入超純氬氣10 min,以確保爐室內的中性氣氛。實驗期間的控溫過程非常重要,在開始熔解過程之前應使轉爐渣盡快完全熔化且保證SiO2未發生熔化,而HT-CSLM 爐中高達1 000 ℃/min的加熱速率可確保在達到實驗目標溫度之前顆粒幾乎不熔解。

通過觀察陶瓷氧傳感器測得的入口和出口氣流中的氧勢確保沒有氧泄漏,在超純氬氣保護氣氛下將爐渣在HT-CSLM 爐室中加熱熔化(200 ℃/min),以避免后續在觀察顆粒熔化反應時熔渣起泡妨礙視線。將溫度調節到1 600 ℃保溫20 min使熔渣充分熔化,隨后通入氦氣對爐渣快速冷卻,以制備均質的固化渣塊,再將單個SiO2顆粒放置在鉑金坩堝中的固化渣塊表面上,在高純氬氣氣氛下將實驗樣品迅速加熱(1 000 ℃/min)至所需的目標溫度,且在比實驗溫度低50 ℃時加熱速率降至100 ℃/min以避免超溫,具體全程控溫曲線如圖5所示。溫度穩定保持在所設實驗溫度,直到在聚焦呈現于視野中顆粒完全熔解,同時在錄像機中以30幀/s的速度連續記錄樣品的圖像。

圖5 實驗過程控溫曲線Fig.5 Temperature curve in process of experiment

1.4 數據處理

使用軟件Virtual Dub 將HT-CSLM 保存的視頻轉換成圖片,然后利用圖像分析軟件ImageProplus對圖片進行處理,在熔解顆粒周圍手動繪制邊界,并假設顆粒在整個熔解過程中保持球形,在規定的時間間隔內得出顆粒的面積計算等效顆粒直徑。

實驗中時間零點定義為達到實驗溫度的時間,在本文中求解收縮核模型方程的數值解,對比實驗過程轉化率X與t/tf的關系(其中t為顆粒熔解時間,tf為顆粒完全熔解時間),闡明顆粒的熔解反應機理。

式中:r為顆粒在t時刻的半徑,m;r0為顆粒的原始半徑,m。

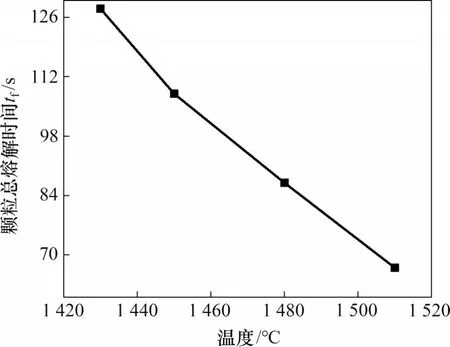

2 熔融轉爐渣中SiO2顆粒熔解動力學模型

為了研究SiO2熔解的機理,利用經典的未反應收縮核模型以及局部濃度平衡的假設,即認為熔渣和SiO2顆粒之間的界面處物質處于飽和狀態,界面上的SiO2濃度為SiO2在熔渣中的飽和濃度。

當顆粒與界面反應速度Jr遠小于邊界層擴散速率JD時,此時化學反應為主要的控速環節。SiO2顆粒與熔融轉爐渣中的CaO,FeO,MgO 和Al2O3均可發生復雜的化學反應生成各類硅酸鹽化合物,但在超高溫的實驗環境下真實的界面化學反應在技術上難以測得,所以簡化SiO2熔解反應為一級不可逆反應,其中(SiO2)l代表SiO2顆粒熔解于轉爐渣中形成的硅酸鹽氧化物[15]:

球形顆粒的反應速率方程[16]:

式中:nSiO2為SiO2的物質的量,mol;krea為反應速率常數,m/s;c*為SiO2顆粒在熔渣界面處的濃度,即SiO2在熔渣中的飽和濃度,通過FactSage 熱力學軟件計算獲得,mol/m3;cb為SiO2在熔渣體相中的濃度,mol/m3;ρSiO2為SiO2密度,kg/m3;MSiO2為SiO2摩爾質量,kg/mol。

對式(3)右側兩相分離變量積分可得:

反應速率常數krea由阿侖尼烏斯公式給出:

式中:Ea為活化能,J/mol;R為氣體常數,8.314 5 J/(mol·K);Ar為指數前因子;T為熱力學溫度,K。

當顆粒完全熔解反應時,r=0,此時顆粒完全熔解時間tf有:

此時t/tf與轉化率X之間存在如下關系:

當界面反應速度Jr遠大于邊界層擴散速率JD時,顆粒熔解反應速率為邊界層擴散控速[17]:

式中:kD為傳質系數,m/s。

假設顆粒相對于液態熔渣處于滯留區內時,傳質系數kD、擴散系數D與顆粒半徑r的關系如下[6]:

擴散系數D與爐渣黏度和溫度的關系可由Eyring公式表達[18]:

式中:kb為玻爾茲曼常數;η為熔渣黏度,Pa·s;λ為熔解物質的跳躍距離,常取為半徑,m。

同樣的,可得當邊界層擴散為控速因素時的反應時間:

顆粒完全熔解時間tf以及t/tf與轉化率的關系如下:

同理,若SiO2顆粒在熔融轉爐渣中的熔解反應速率受產物層擴散控制,利用收縮核模型并結合產物層擴散速率積分公式,顆粒完全熔解時間tf以及t/tf與轉化率的關系[6],分別如式(14)和(15)所示。

式中:Deff為有效擴散系數,m2/s;c0為SiO2在顆粒表面處的濃度,mol/m3。

通過產物層的內擴散不同于外擴散過程,需要考慮產物層的孔隙率εp和擴散路徑的迂曲度s。假設不同熔渣熔解過程中穿過產物層的空間結構相同,則有效擴散系數[6]為

3 實驗結果

3.1 SiO2顆粒在轉爐渣中的熔解過程

以實驗1為例,在顯微鏡下SiO2顆粒初始形狀并不規則,部分呈角狀突起,經過一段時間熔解反應后,熔解粒子的表面變得圓潤如圖6所示。這是由于在顆粒熔解反應過程中相鄰熔融轉爐渣的成分在顆粒局部濃度發生變化,致使SiO2中最先熔解的位置是具有小曲率半徑和角狀突起的部分,因為其具有更高的比表面積,故具有較快的熔解速率,熔解中粒子的角狀突起會逐漸圓角化。

圖6 熔解導致SiO2顆粒角狀顆粒變圓示意圖Fig.6 Schematic diagram of rounding of angular particles of SiO2 due to melting

此外在熔解過程中,熔解的顆粒會出現輕微旋轉現象,數據處理時顆粒等效粒徑也隨之出現明顯的上下波動。SiO2顆粒在熔解過程中等效粒徑的振蕩可能是由于顆粒的非完美球形特性導致。在熔解過程中,由于顆粒不是標準球形的,局部半徑可能會發生變化,從而導致局部質量通量不均推動顆粒運動。粒子的旋轉會引入誤差,并阻礙熔解機理的確定,但由于旋轉現象輕微,在多數研究中都未考慮顆粒旋轉對實驗的影響。

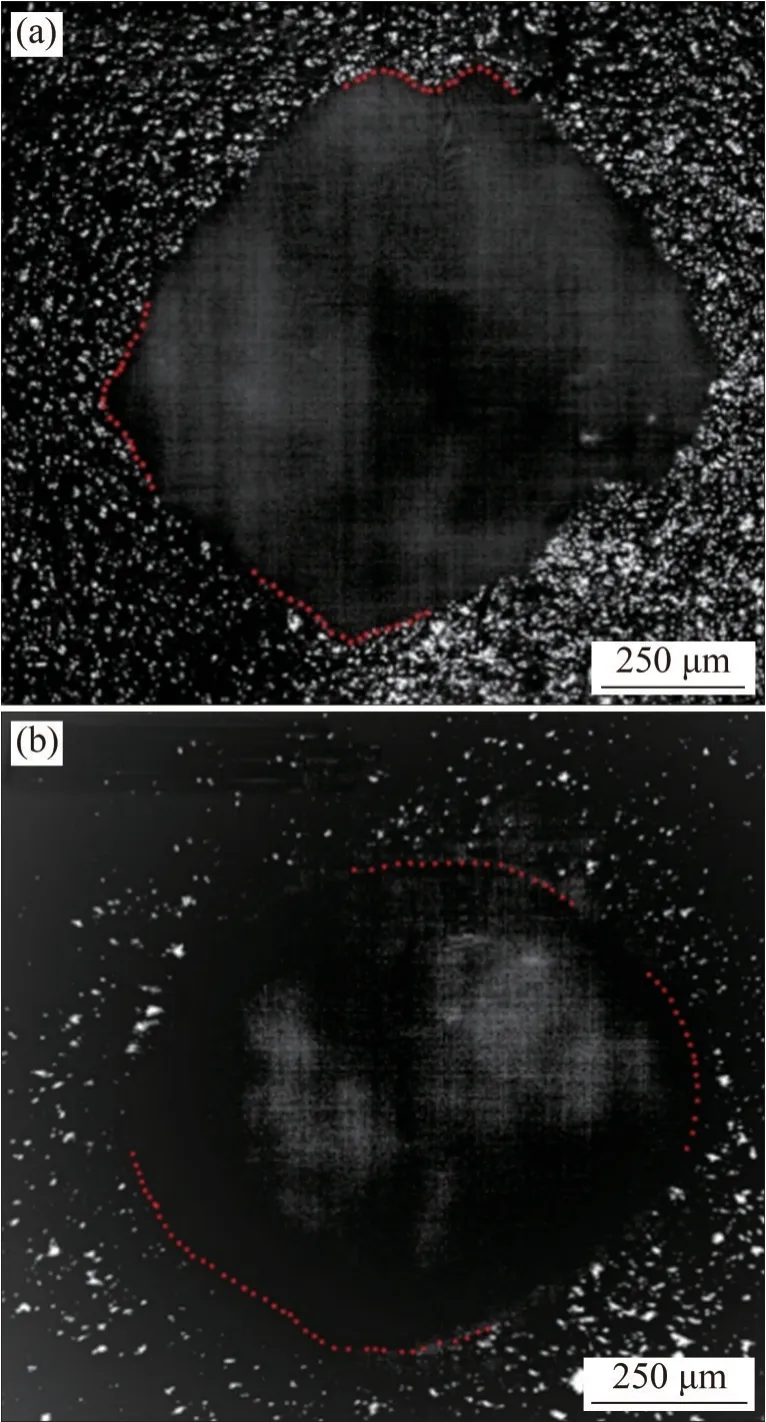

3.2 溫度對SiO2顆粒熔解的影響

圖7所示為溫度分別在1 430,1 450,1 480和1 510 ℃時,粒徑為0.48~0.54 mm的SiO2顆粒在轉爐渣熔解時轉化率X隨時間的變化。為分析簡化采用SiO2平均熔解速率作為衡量溫度和粒徑對SiO2熔解影響的指標。平均熔解速率(r0/tf)定義為初始粒徑除以總熔解時間,平均熔解速率越大意味著速度越快,實驗中,1 430,1 450,1 480 和1 510 ℃時溫度下爐渣中SiO2顆粒的平均熔解速率分別為3.967,4.503,6.066 和8.044 μm/s,表明SiO2平均熔解速率隨著溫度升高而增加。圖8所示為不同溫度下不同顆粒熔解的總時間對比曲線。從圖8 可知:平均溫度每升高10 ℃顆粒的總熔解時間就減小7.63 s,平均熔解速率提高12.7%。

圖7 不同溫度下顆粒轉化率對比Fig.7 Comparison of particle conversion rate at different temperatures

圖8 不同溫度條件下顆粒的總熔解時間對比Fig.8 Comparison of total melting time of particles under different temperature conditions

圖9 和圖10 所示分別為對于不同粒徑下SiO2顆粒的熔解實驗轉化率和總熔解時間的對比。可見,在1 430 ℃時,r0為0.5,0.7 和0.8 mm 的顆粒平均熔解速率分別為3.967,3.800 和3.720 μm/s,且粒徑平均每增加0.1 mm,顆粒的總熔解時間對應增加27.67 s,平均熔解速率降低2.15%。

圖9 不同粒徑下顆粒轉化率對比Fig.9 Comparison of particle conversion rate at different particle sizes

圖10 不同粒徑條件下顆粒的總熔解時間對比Fig.10 Comparison of total melting time of particles under different particle size conditions

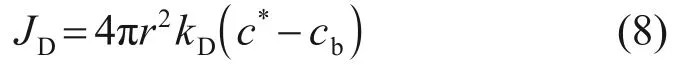

3.3 反應界面形態

圖11 所示為SiO2顆粒與熔渣界面的高倍顯微鏡下圖像。由圖11 可以看出:在SiO2顆粒熔化過程中,顆粒周圍清晰可見并未有固態產物層,此外在反應過程中,SiO2顆粒和液態熔融爐渣之間的界面非常光滑,意味著在SiO2熔解過程中沒有形成固態產物層。這一現象與FEICHTINGER等[11]在CaO-Al2O3-SiO2渣中熔解SiO2顆粒的結果一致。對于在顆粒周圍沒有固態產物層形成的顆粒熔解過程,由于SiO2顆粒表面結構緊密規整,熔解反應僅發生在表面,內部的未反應核是致密無孔的,此時影響顆粒熔解的主要控速環節包括以下步驟[6]:1) 顆粒與熔渣界面上的化學反應(反應控速);2) 反應物從熔渣通過邊界層擴散到固體SiO2表面(邊界層擴散控速);3) 反應產物通過邊界層從界面擴散到熔渣中(產物層擴散控速)。

圖11 高倍顯微鏡放大的反應界面圖像Fig.11 Reaction interface image magnified by a highpower microscope

4 結果討論

4.1 熔解機理分析

圖12 所示為不同溫度下實驗結果與理論計算數值曲線對比。從圖12 可以看出:SiO2顆粒的實驗熔解數據在前期與產物層擴散曲線幾乎不會吻合,僅在顆粒臨近熔解完畢時實驗結果才與產物層擴散控制曲線有部分重合,即產物層擴散只在反應后期對SiO2顆粒的熔解速率有略微影響,說明其并非SiO2顆粒在轉爐渣中熔解反應的限制環節。產物層擴散無法完全表征SiO2顆粒的熔解機理主要是由于SiO2顆粒表面致密,且在轉爐熔渣的熔解反應過程中生成低熔點的產物,直接變成液相進入熔渣中,而在熔解后期由于反應產物的積聚又對SiO2顆粒熔解產生了輕微影響,因而在后期實驗數據與產物層擴散控速曲線略有重合,但綜合對比全部數據可知,產物層擴散對SiO2熔解總速率的影響較小,這一結論與TIAN等[10-11]的研究結論一致。

圖13 所示為不同粒徑下實驗結果與理論控速曲線擬合對比。綜合對比圖12和13可得出:盡管顆粒的非完美球形和旋轉帶來數據偏差,造成平均熔解曲線與理論曲線不完全重合,但可以表明在該實驗中化學反應控制SiO2顆粒的熔解速率。由圖13 可知:在溫度較低時,顆粒的熔解機理發生輕微轉變,該變化可能由于溫度較低熔渣的黏度變大導致。

圖12 不同溫度下實驗結果與理論控速曲線擬合對比Fig.12 Comparison of experimental results and theoretical curve fitting at different temperatures

圖13 不同粒徑下實驗結果與理論控速曲線擬合對比Fig.13 Comparison of experimental results and theoretical curve fitting at different particle sizes

可見,在熔解開始時,顆粒熔解速率由快到慢,這是因為熔解初期顆粒周圍陡峭的濃度梯度導致快速的熔解速率,但隨著熔解的進行,顆粒周圍濃度梯度變得不再陡峭,因此,熔解速率降低。

除溫度和粒徑外,顆粒熔解速率還受理化性質和爐渣成分的影響,下面系統地討論不同因素對熔解的影響。

4.2 影響因素討論

收縮核模型中顆粒在整個過程任何時刻的熔解速率J都可表示為[6]

分別定義顆粒熔解反應過程中的總阻力1/kt和反應的驅動力ΔcSiO2如下,其中ΔcSiO2取決于渣礦中相的演變和爐渣的組分。

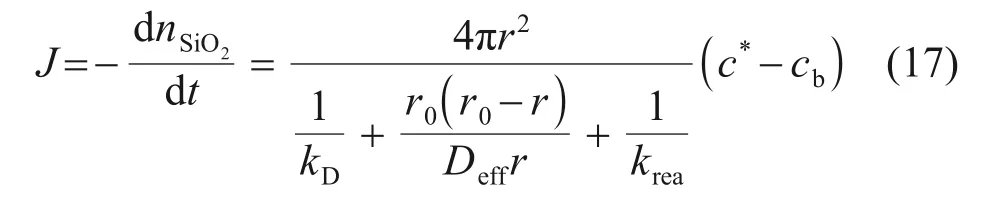

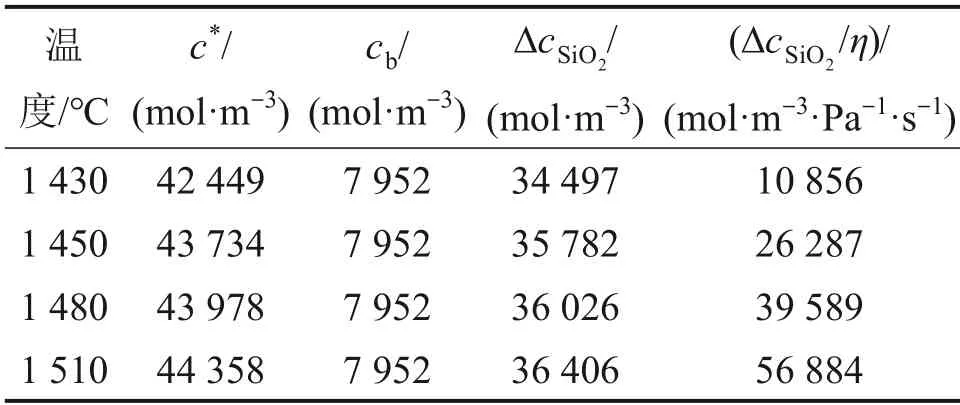

式(18)中SiO2的熔解反應中阻力項包括邊界層擴散、產物層擴散和化學反應,且由kD,Deff和krea的定量描述式(9),(10),(7)和(17)以及式(5)分析可知,SiO2在熔渣中的熔解反應速率主要與溫度、顆粒原始粒徑和熔渣成分等因素有關,其中熔渣成分主要影響爐渣黏度以及SiO2的濃度。因而定義函數ΔcSiO2/η,各實驗溫度下的轉爐渣黏度由高溫黏度測試儀(SS.HVTS-1600)獲得(見圖14),通過對比實驗數據和表3 數據可得,ΔcSiO2/η越大,熔解速率越快,即可通過ΔcSiO2/η來綜合分析同粒徑下顆粒的熔解速率。

圖14 實驗中轉爐渣的黏度-溫度曲線Fig.14 Viscosity-temperature curve of converter slag in experiment

表3 不同溫度下熔解驅動力ΔcSiO2/ηTable 3 Melting driving force ΔcSiO2/η at different temperatures

SiO2顆粒的熔解速率隨溫度升高逐漸增加,其原因是溫度升高,顆粒與轉爐渣間的反應速率增大,同時,SiO2在渣中的飽和熔解度增加,即顆粒熔解反應ΔcSiO2/η的驅動力提高;再者,熔融爐渣的黏度也隨之減小,故而降低擴散傳質的阻力,顆粒的熔解速率加快。在相同溫度條件下,隨著SiO2顆粒的粒徑減小,熔解反應率逐漸升高。

本研究中轉爐渣成分較為穩定,因而并未從實驗角度考慮成分對SiO2顆粒熔解反應速率的影響,現僅定性簡單分析各成分對熔解速率的影響。CaO 的含量決定爐渣的堿度,從而影響SiO2顆粒的熔解速率,此外,提高堿度可使爐渣黏度降低[21],而黏度降低可以減小擴散傳質的阻力,加快顆粒的熔解速率。爐渣中的MgO 不但可以與SiO2或其他硅酸鹽等反應生成低熔點的物質,而且可以破壞渣中硅氧復合陰離子SixOy2-的網狀結構,使其復雜的離子團被迫解體,形成單一的四面體結構[22],從而使爐渣的流動性提高,降低擴散傳質的阻力,促進SiO2顆粒的熔解,但MgO 含量過高會造成方鎂石、尖晶石等高熔點的礦相生成,反而降低熔渣的流動性,使SiO2顆粒熔解速率降低。FeO可與SiO2反應生成低熔點的FeSiO3,從而降低熔渣的黏度,增加SiO2顆粒的熔解速率,但同時也會與CaO 反應生成高熔點的黑鈣鐵礦彌散在渣中,降低爐渣中自由CaO 的含量,導致顆粒表面的反應速率下降,不利于SiO2顆粒的熔解;Al2O3含量過高時會在渣中形成結構復雜的硅鋁聚合物[23],此外還會生成鎂鋁尖晶石、鋁酸一鈣等高熔點物質,嚴重降低爐渣流動性,增加SiO2顆粒的熔解時間。

5 SiO2顆粒熔解反應的動力學參數

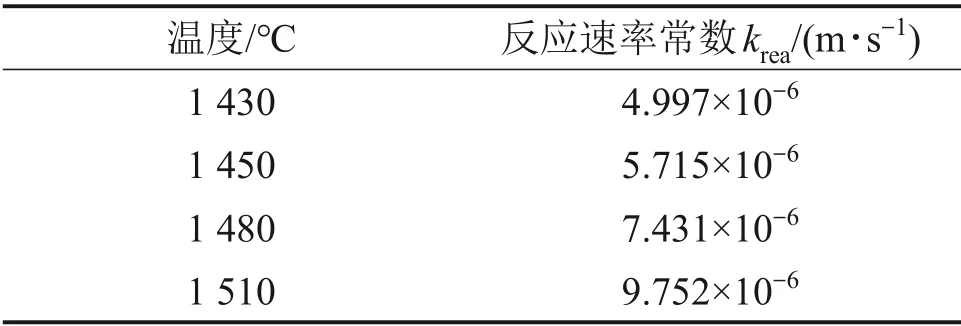

SiO2顆粒的熔解速率主要由反應速率控制,根據式(4)可求得不同溫度下的反應速率常數krea,如表4所示。根據阿侖尼烏斯公式,將lnkrea對1/T做圖(如圖15所示),計算可知熔解反應的表觀活化能為213.054 kJ/mol,再將結果代入式(7)可得出實驗條件下SiO2顆粒在該熔渣體系中熔解動力學方程為

表4 不同溫度下的熔解反應速率常數Table 4 Reaction rate constants of melting at different temperatures

圖15 SiO2顆粒在該轉爐熔渣中lnkrea與1/T的變化曲線Fig.15 Change curves of lnkrea and 1/T for melting of SiO2 particles in converter slag

6 結論

1) 熔解過程中觀察到非球形導致顆粒的旋轉和有角顆粒的圓角化。

2) 溫度和顆粒粒徑對熔解過程有明顯影響,溫度升高、粒徑減小可提高熔解速率。溫度每升高10 ℃總熔解時間降低7.63 s、平均熔解速率提高12.7%;粒徑每增加0.1 mm 總熔解時間增加27.67 s、平均熔解速率降低2.15%。

3) SiO2顆粒熔解時與轉爐渣之間無固態產物層形成,綜合分析了溫度、顆粒粒徑以及轉爐渣成分、黏度等對SiO2顆粒熔解速率的影響,并定義函數ΔcSiO2/η來衡量顆粒的熔解速率,ΔcSiO2/η越大,同粒徑下顆粒的熔解速率越快。

4) SiO2顆粒在五元系CaO-SiO2-FeO-MgOAl2O3轉爐渣的熔解主要受化學反應機理控制,其表觀活化能約為213.054 kJ/mol,并確定了實驗條件下SiO2顆粒在該轉熔渣體系中的熔解動力學方程。