服役高鐵制動盤微觀組織演變和力學性能表征

謝曉東,李志強,劉志成,李志龍,楊智勇,李衛京,韓建民

(1.北京交通大學 機械與電子控制工程學院,北京,100044;2.中車青島四方機車車輛股份有限公司,山東 青島,266111)

隨著鑄造技術的不斷進步,鑄鋼制動盤的性能得到很大提高,我國現役高速列車已大規模采用了鑄鋼制動盤[1-2]。鑄鋼制動盤有以下特點:1) 較高的耐磨性能;2) 良好的抗疲勞性能;3) 優良的耐熱裂性能;4) 穩定的摩擦性能。然而,循環制動所引發的熱機載荷會使服役中鑄鋼制動盤材料微觀組織發生演變,制動盤表層在制動高溫下會產生相變、晶粒細化等現象[3-4],這會對制動盤的力學性能和列車的安全服役造成不良影響。NAOKI 等[5]分析了服役過程中新干線的鑄鋼制動盤表層的微觀組織的轉變現象,研究發現服役后制動盤表層部分組織由細長的針狀組織轉變為細小的球粒狀組織,但未對相變情況進行充分介紹。LI等[3]對鍛鋼制動盤熱斑區域的組織轉變特征進行了分析,研究發現在循環高溫加熱和冷卻作用下,熱斑周圍的顯微組織開始有細小的馬氏體出現。可見在服役過程中,制動盤摩擦面局部溫度已經超過材料的相變溫度。李繼山等[6]進行了初速度為270 km 的鍛鋼制動盤緊急制動實驗,結果表明制動盤局部的閃點溫度最高可達900 ℃;在高溫區域出現了明顯的熱斑且熱斑處晶粒被明顯細化并發生了相變。相變以及晶粒的細化必然會對材料的力學性能造成影響。

鑄鋼制動盤組織由鐵素體和滲碳體構成,SYN 等[7]對多組低碳鐵素體/滲碳體復相鋼開展的拉伸試驗結果可知,該類材料的斷后伸長率隨著晶粒粒徑減小而減小,并且當晶粒粒徑減至約1 μm 時,斷后伸長率下降最為顯著。晶粒細化以及相變一般發生在制動盤摩擦面熱斑區域[8],熱斑在摩擦面上并非均勻分布,這意味著發生微觀組織演變區域也是非均勻分布的。同時,力學性能的變化也主要出現在微觀組織演變區域。這意味著局部微觀組織演變同時破壞了制動盤組織和力學性能的一致性,需要借助試驗對力學性能的變化進行表征。王堯[9]測試了經表面處理后車軸鋼表層到心部的顯微硬度和拉伸性能,發現材料沿徑向表面由表及里呈現出強度硬度逐漸減低、塑性逐漸提升的特點。WANG 等[10]從發生晶粒細化的鍛鋼制動盤摩擦面附近分別取出了厚度介于0.05~0.40 mm 的多組拉伸試樣,拉伸試驗的結果表明,近表層材料斷后伸長率明顯比心部材料的低,并表現出一定的硬脆性。邢佶慧等[11]針對Q460 高強鋼材及T 形對接焊接接頭進行試驗和數值分析研究,發現熱影響區及微觀組織演變區的塑性變形能力較母材的略差。對于鑄鋼制動盤在制動影響下的材料組織演變與力學性能的表征,目前還沒有比較系統的研究。基于已有的研究推斷,鑄鋼制動盤表層的組織演變主要包括相變以及晶粒的細化,且與制動盤表層出現的熱斑存在明顯關聯。闡明鑄鋼制動盤微觀組織和力學性能特征及演變對了解鑄鋼制動盤的失效機理具有重要的理論意義,同時也可為高速列車的運營、檢修工作提供科學依據。本文作者通過金相、掃描電子顯微鏡(SEM)、透射電子顯微鏡(TEM)、拉伸試驗開展服役后鑄鋼制動盤的微觀組織演變及力學性能的表征研究;結合斷口分析,探討材料力學性能的劣化機制。

1 試驗材料與方法

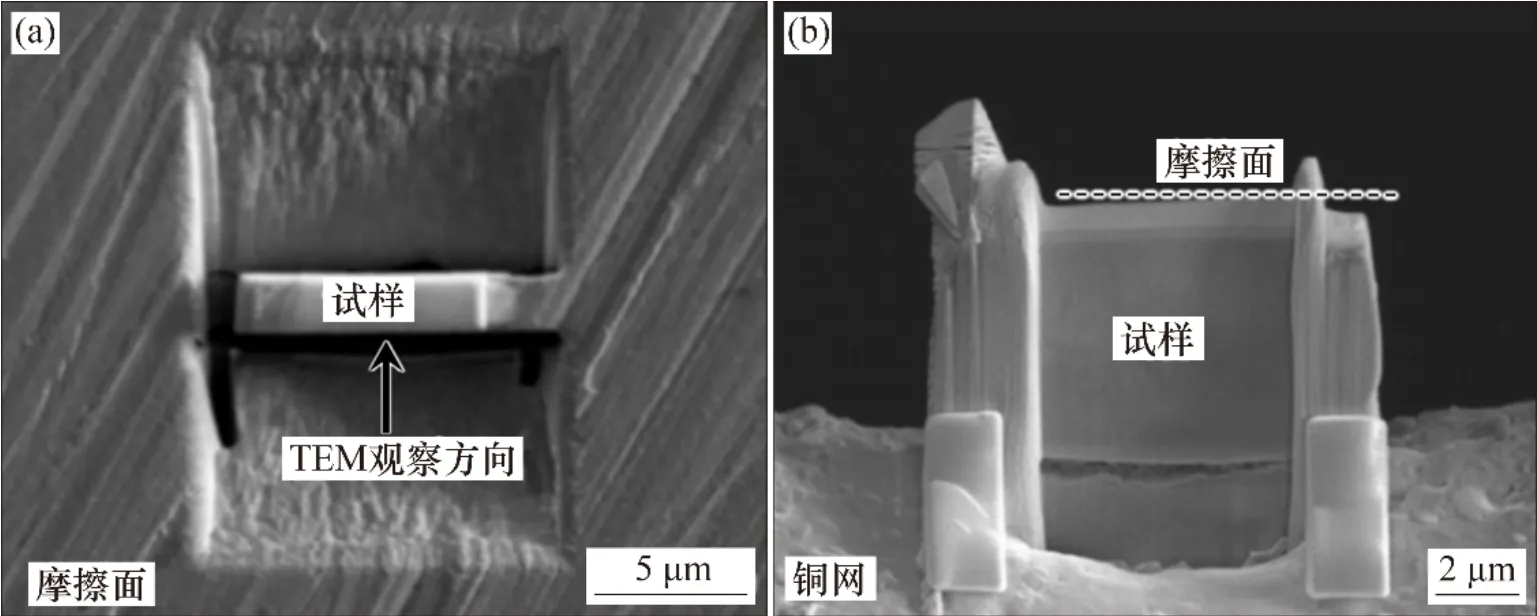

制動盤鑄鋼為Cr-Ni-Mo 系低碳鋼,通過光譜分析測得其化學成分如表1所示。采用線切割從服役后的制動盤摩擦面熱斑聚集區域取出塊狀試樣,如圖1所示。將試樣的摩擦面和縱剖面作為微觀分析的觀測面。對觀測面研磨、拋光后并用體積分數為4%硝酸酒精溶液進行腐蝕;采用AxioCamMR5型金相顯微鏡和S-8152 型掃描電子顯微鏡(SEM)觀察樣品顯微組織。通過聚焦離子束系統(FIB)從制動盤摩擦面切下并減薄樣品,然后將樣品置于銅網,采用Tecnai G2F30型透射電子顯微鏡(TEM)對樣品沿截面方向進行微觀形貌觀察,如圖2 所示。在選區電子衍射(SAED)分析中,TEM加速電壓為300 kV,選區光闌直徑為200 nm的光斑。

圖1 服役制動盤取樣方式Fig.1 Sampling method for serviced brake discs

圖2 FIB制樣示意圖Fig.2 FIB sample preparation diagrams

表1 制動盤鑄鋼化學成分(質量分數)Table 1 Chemical composition of brake disc material %

2 結果與分析

2.1 服役制動盤微觀組織的演變分析

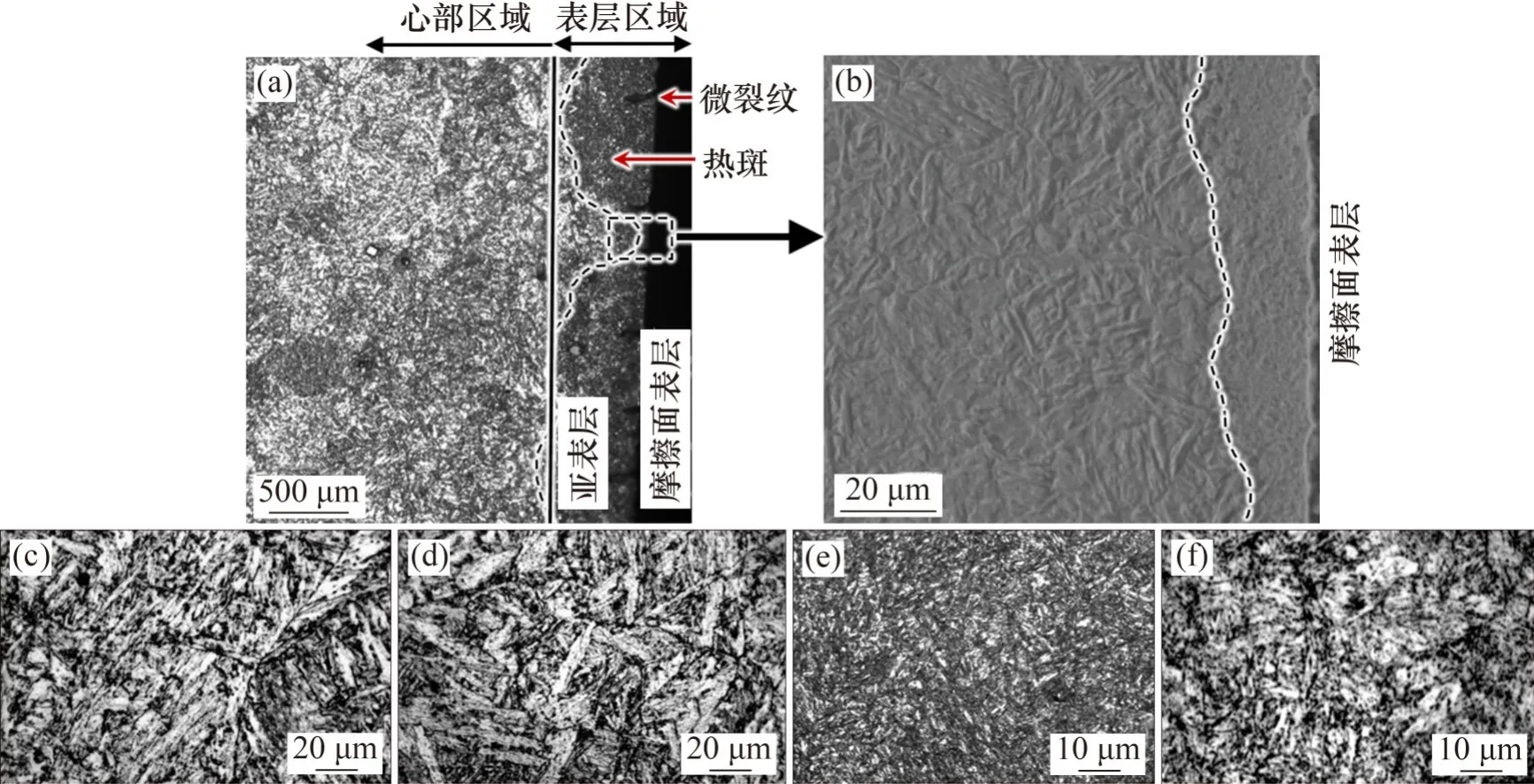

圖3(a)所示為縱剖面的金相組織,將服役制動盤縱剖面分為摩擦面表層至亞表層之間產生明顯晶粒細化的表層區域和亞表層以下未產生明顯晶粒細化的心部區域。從圖3(a)可以看出:表層區域存在半橢圓形狀的熱斑并且熱斑內的晶粒發生明顯細化,有微裂紋自表面萌生;而心部區域的晶粒粒徑更大一些。晶粒細化層的深度普遍大于500 μm,但在熱斑形狀的影響下呈現出層深分布不均勻的特點。圖3(b)所示為細化層較薄的位置在SEM 下的微觀形貌,可以看到表層區域的粒狀組織以及心部區域的針狀或板條狀組織特征較為明顯。在表層區域仍可見厚度不一的晶粒細化層,心部區域內可見板條狀晶粒粒徑相近。總的來看,晶粒粒徑在表層至心部方向和沿表層方向上均呈現非均勻分布的特點。從圖3(c)和3(d)可以看出:心部區域和新材料的金相組織是保留馬氏體位向的回火索氏體,多數晶粒粒徑介于15~25 μm 且分布均勻。從圖3(e)可以看出:表層區域內的晶粒非常小,多數晶粒粒徑在10 μm 以下甚至無法分辨,原始組織形貌特征已經消失,在暗黑的基體上分布著細小的板條狀晶粒,這表明制動過程中制動盤局部閃點最高溫度超過了材料的相變點溫度,隨后在快速冷卻時形成了細小的馬氏體組織[12-13]并可能伴有殘余奧氏體。亞表層位置在制動熱影響下同樣發生了晶粒的細化(圖3(f)),但細化程度比表層區域的低。晶粒粒徑的非均勻分布說明其受熱水平、冷卻速度以及發生相變的程度不同。而制動盤心部承受的熱載荷水平較低使其未達到發生晶粒細化和相變的條件,因此,其微觀形貌與新造材料的相似。

圖3 服役制動盤微觀形貌Fig.3 Microstructures of serviced brake disc

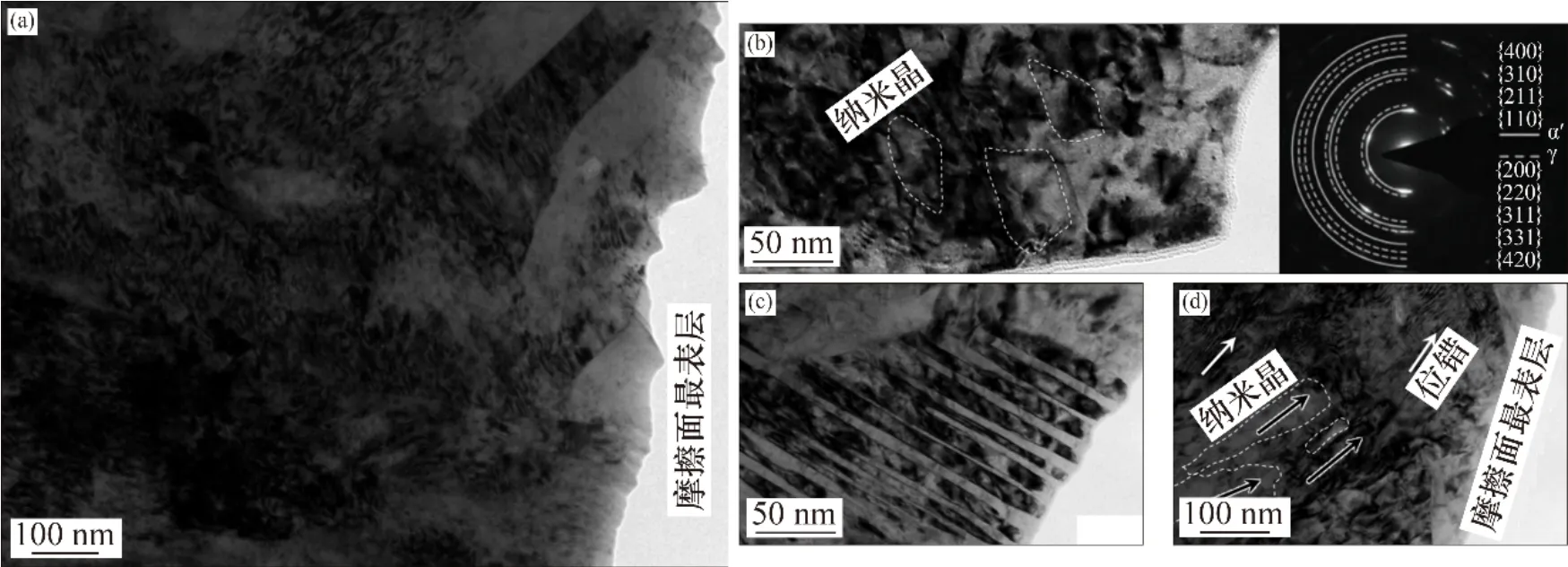

進一步對表層晶粒的細化程度進行TEM觀察,可以看到摩擦面表層組織內部有著極高的位錯密度(圖4(a))。從圖4(b)可以看出:在制動盤摩擦面最表層處形成了細小的納米晶,多數晶粒粒徑不大于50 nm。采用選取電子衍射花樣分析可以確定這部分晶粒為在制動過程中局部超相變點的高溫和極冷過程中形成的高位錯密度馬氏體結構[14]。此外,這些納米晶具有不規則片層狀或等軸狀結構,在最表層還發現了孿晶的存在(圖4(c)),衍射結果顯示其為BCC 結構,因此,可以確定其為形變孿晶[15],這些特征一般是由大的塑性變形引起。適當增大觀察范圍(圖4(d)),摩擦面最表層存在高水平的位錯,且層片狀的納米晶(黑色箭頭)和位錯堆疊(白色箭頭)沿著摩擦面存在明顯的取向性。

圖4 服役制動盤表層TEM形貌特征Fig.4 TEM morphology characteristics of top layer of serviced brake disc

基于以上結果,可以得到制動盤微觀組織的演化過程。在制動過程中,摩擦動能轉化為熱能,制動盤摩擦面熱斑局部位置的溫度急劇上升并超過材料的相變點溫度達到奧氏體狀態,再加上鋼的過熱度極大,造成相變驅動力很大[16],導致奧氏體形核數量增多。與此同時,在高速流動的空氣和與車輪的熱傳遞作用下,制動盤摩擦面降溫速度很快,在局部高溫區域內剛剛形成的奧氏體晶核來不及長大,最終形成細小的馬氏體及碳化物(圖3(e))。加之組織中彌散的碳化物對奧氏體晶粒的長大造成了阻礙作用,在馬氏體相變過程中,晶粒進一步細化。這個過程與熱處理工藝中的表面“自淬火”過程類似[17]。在反復制動的作用下,“自淬火”循環進行,晶粒被不斷細化。當到達一定制動次數后,淬火細化晶粒的效果逐漸減小[18],最小晶粒粒徑會達到1個較低值。同時,劇烈的摩擦制動會在制動盤表層形成高水平的摩擦剪切應力,在剪切應力的作用下,晶粒產生大的塑性變形并沿不同滑移系分割;隨著塑性變形的進行,表層晶粒位錯不斷增殖導致晶粒被進一步細化,這也使得最表層的位錯密度明顯比亞表層的高。同時,隨著塑性變形的累積,局部應變集中形成剪切帶,剪切帶不斷剪切片層細晶最終在制動盤最表層形成帶有取向性的位錯以及細小的納米晶和孿晶組織(圖4(c)和圖4(d))。但塑性變形細化晶粒是存在極限的,原因在于位錯增殖主導的晶粒細化與位錯遷移主導的晶粒粗化相平衡,其本質上是超細晶結構的穩定性隨晶粒粒徑減小而降低[19]。

但是,制動形成細化組織并不是均勻分布在摩擦面上。從升溫的角度分析,熱斑和超相變點的高溫是在制動盤摩擦面某處或某幾處局部微凸部位與閘片的偏磨作用下形成的[20-21],這種微凸的產生機制非常復雜,在制動盤摩擦面上也并非均勻分布。從降溫的角度分析,制動盤背部不同形狀的散熱筋結構使摩擦面各個位置在向深度方向上的傳熱速度存在差異,車輛在運行時車底的空氣對流情況也非常復雜,這導致高溫區域在冷卻過程中必然存在溫度的非均勻分布以及冷速的差異,因此,發生在制動盤摩擦面局部區域的“自淬火”是非均勻的且不可控的。在熱斑分布的非均勻以及非均勻“自淬火”的共同作用下,細化組織便會在摩擦面和亞表層均呈現出非均勻分布的特點。對于制動盤的心部區域,雖然其冷速依然很快,但由于其溫度相對于表層較低,不存在發生奧氏體-馬氏體轉變的條件,因此,其組織并未發生明顯演變,與新材料接近。

2.2 力學性能表征

由微觀分析結果可知,制動盤表層微觀組織演變特征主要包括局部晶粒細化造成的晶粒粒徑的非均勻分布。力學性能與微觀組織密切相關,因此,制動盤的這種微觀組織演變必然會引起力學性能發生變化,需要對這種變化進行分析和表征。

從服役制動盤有明顯熱斑存在的位置取出厚度d為3.0 mm(d=3.0 mm)的板狀拉伸試樣,亞表層和心部各取3個。從亞表層取樣的目的是排除摩擦面表層區域微裂紋對拉伸性能的影響。從金相分析可以看出,亞表層的微觀組織同樣呈現出晶粒粒徑非均勻分布的特征。可見,亞表層雖然不受閘片摩擦的直接影響,在制動熱影響下同樣會發生晶粒的細化。同時,從新造制動盤取3個試樣作為對照,拉伸試驗后取3 個試樣力學性能的平均值,如圖5所示。從圖5(a)可以看出:服役制動盤表層試樣(以下簡稱表層試樣)的屈服強度、抗拉強度和伸長率分別為975 MPa,1 038 MPa和7%,心部試樣的屈服強度、抗拉強度和伸長率分別為1 043 MPa,1 152 MPa 和10.5%,新材料的屈服強度、抗拉強度和伸長率分別為1 060 MPa,1 168 MPa和11%。可以看出,表層試樣的力學性能總是比心部試樣的低,而心部試樣的力學性能則與新造材料的接近。為了進一步研究制動盤表層的組織演變對材料力學性能衰退程度的影響,繼續從服役制動盤亞表層、心部和新材料取出厚度為0.4 mm(d=0.4 mm)的微型拉伸試樣,每種材料共取3 個,拉伸試驗后取3 個試樣力學性能的平均值。從圖5(b)可以看出:表層厚度為0.4 mm試樣屈服強度、抗拉強度以及斷后伸長率分別為840 MPa,921 MPa和6.8%,其屈服強度、抗拉強度和斷后伸長率低于相關標準[15]中所要求的最低值(900 MPa,1 050 MPa 和8%);新造材料0.4 mm 厚度試樣與0.4 mm 厚度心部試樣的力學性能保持一致,這說明越是制動盤表層的材料,其力學性能越差。經計算,0.4 mm 厚度表層試樣與新材料試樣相比,其屈服強度、抗拉強度和斷后伸長率最大分別下降了20.1%,21.2%和43.3%。另外,0.4 mm 厚度和3.0 mm 厚度表層試樣的屈服強度與抗拉強度的比值(屈強比)(0.94 和0.93)明顯比新造材料的屈強比(0.90 和0.89)大,這是塑性差、屈服后承載力不足以及快速斷裂的體現。

2.3 斷口分析

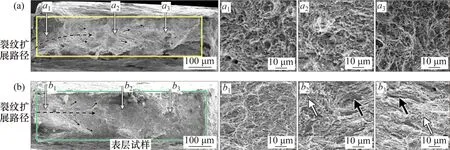

圖6 所示為0.4 mm 厚度表層試樣和新材料拉伸試樣的斷口形貌,其中,a1,a2和a3以及b1,b2和b3分別為前期至后期斷裂位置。從圖6(a)和6(b)可以看出:與新材料試樣相比,表層試樣的斷口面(綠色框)更大且顯得更加光滑。2 個試樣斷口上都分布著少量的微小孔洞(紅色箭頭)。通過斷口裂紋擴展方向(黑色短箭頭)可以判斷,試樣由左向右斷裂。從圖6 中a1和b1可以看出:在斷裂起始位置,新材料試樣的韌窩尺寸和深度明顯比表層試樣的大,說明新材料的韌性較好。從圖6中a2和a3可以看出,新材料試樣斷裂前期和后期的形貌特征相近,斷口上分布著大小均勻的韌窩。然而,從圖6中b2和b3可以看出,表層試樣斷裂前期和后期的斷口均呈現出一種韌性斷裂與脆性斷裂的混合形貌。一方面,小而不明顯的韌窩(白色箭頭處)的存在說明材料表現出一定的韌性;另一方面,局部區域小的解理面或階梯狀的撕裂棱的存在(黑色箭頭位置)又體現出一定程度的準解理斷裂特征,這是脆性斷裂的體現。

圖6 試樣斷口形貌Fig.6 Fracture morphologies of samples

2.4 服役制動盤力學性能的退化機理分析

制動盤表層晶粒細化會直接影響材料的力學性能。根據Hall-Petch公式,材料的強度與其晶粒粒徑密切相關,即隨著晶粒粒徑減小,材料的強度不斷提高。

式中:σs為晶體的屈服強度;σ0為晶內對變形的抗力,等價于極大單晶的屈服強度;k為常數;d為晶粒的平均直徑。OHMORI 等[22]的研究表明低碳復相鋼仍基本符合Hall-Petch關系。因此,制動盤表層發生晶粒細化區域的強度應比心部原始組織的強度大。但由拉伸試驗結果可知,制動盤表層局部的細晶粒并未提高材料的整體強度。這是因為,由細晶強化理論可知,細晶粒受到外力發生塑性變形可分散在更多的晶粒內進行,塑性變形較均勻,應力集中較小。然而,服役制動盤表層局部晶粒細化特征,導致表層材料局部細晶區域比局部粗晶區域強度高,這使局部細晶區域相對于局部粗晶區域不容易發生變形,局部區域間變形能力上的差異會引發應力、應變的局域化,塑性變形無法均勻進行,從而導致較大的應力集中和裂紋的快速擴展并留下光滑的脆性斷裂準解理面,這已經在斷口分析中得到證明。應力集中導致的快速斷裂縮短了相鄰微孔洞之間的裂紋擴展路徑,使材料難以緩慢的釋放變形以形成大而深的韌窩[23],最終使服役制動盤表層材料(表層試樣)的韌性比新造材料的韌性低。

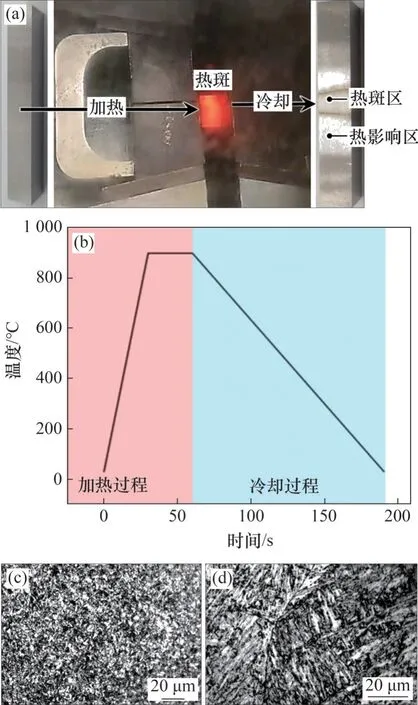

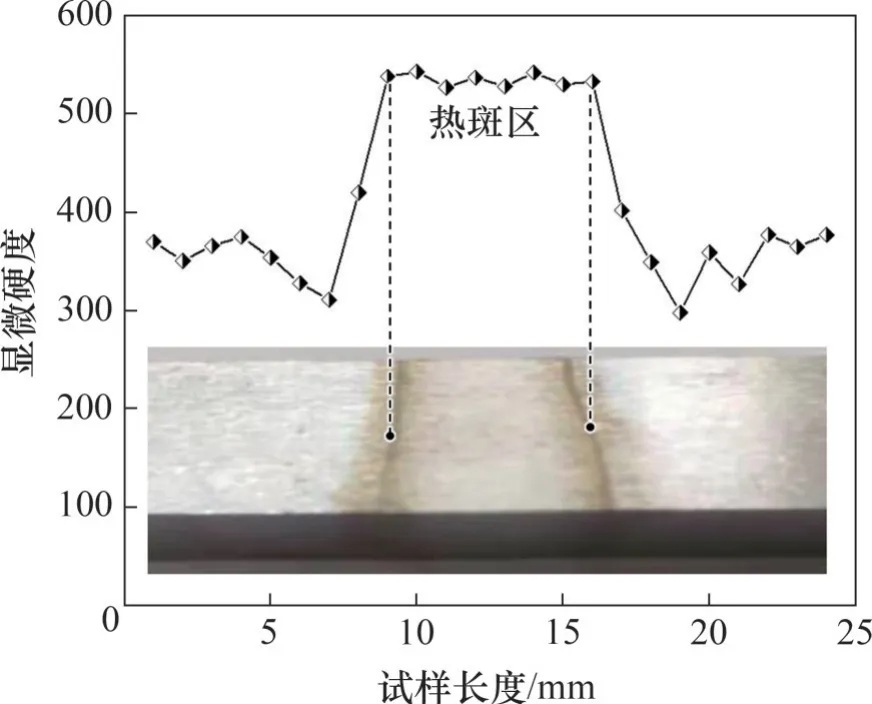

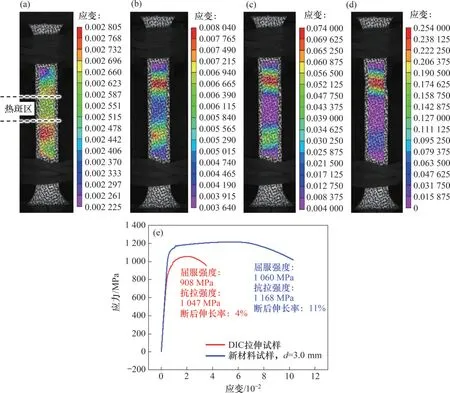

為了更加直觀地表現晶粒粒徑非均勻分布下的材料變形特征,通過Gleeble-1500試驗機對新造制動盤材料(圖7(a),長、寬和高分別為70,10 和10 mm)進行熱循環試驗,以生成帶熱斑的非均勻組織。圖7(b)所示為熱循環的溫度-時間關系。將最高溫度設置為900 ℃,后迅速冷卻,以獲得充分細化的組織,加熱和冷卻時間是基于制動盤實際制動工況確定的[1-3]。加熱位置位于試樣中間位置,可看到加熱時有熱斑形成。加熱后的試樣可以按照熱斑特征分為熱斑區和熱影響區。從圖7(c)和圖7(d)可以看出:在超相變點的加熱溫度和極速冷卻后熱斑區主要由細小的馬氏體組成;熱影響區由于未被直接加熱,未產生明顯相變,其組織依然為原始的回火索氏體;晶粒粒徑由熱斑區到熱影響區逐漸變大,整個試樣形成明顯的非均勻組織分布特征。顯微硬度測試結果顯示該試樣在局部晶粒細化的作用下呈現出中間硬兩頭軟的特性(圖8),這也佐證了馬氏體硬相的形成。圖9 所示為DIC拉伸試樣過程。從圖9(a)可以看出:在彈性階段,試樣上的晶粒細化區的一側已經開始出現應變集中。圖9(b)所示為試樣在屈服點的應變分布情況,可見在熱斑區的兩側出現了明顯的應變集中現象,而熱斑區并未產生較大的應變,這說明整個試樣并未均勻地“分擔”拉伸載荷,局部變形量較大使試樣出現了明顯的應變局域化。原因在于熱斑區晶粒細化使之與試樣其他位置相比表現出更高的強度,這使其在拉伸時不易發生變形,而在其他強度較低的區域便主要承擔拉伸載荷并產生變形,最終造成了試樣中間應變小兩端應變大的特點,這說明試樣的高強度區(細晶區)對低強度區(粗晶區)存在約束效應。隨著變形的進行,試樣發生頸縮(圖9(c)),熱斑區一端的應變開始高于另一端的應變,此時,熱斑區依然未產生明顯變形,直至試樣斷裂(圖9(d)),試樣在斷裂時最大應變為0.25,斷裂位置緊靠熱斑區的一側。從圖9(e)可以看出應變局域化使試樣的整體力學性能發生了明顯衰退。

圖7 熱模擬試驗過程Fig.7 Thermal cycle test processes

圖8 熱循環試樣顯微硬度分布Fig.8 Microhardness distribution of thermal cycling sample

圖9 DIC拉伸試驗過程和應變分布Fig.9 DIC tensile test process and strain distribution

基于上述分析,可以將表層材料承載能力和力學性能的衰退看作是由晶粒粒徑分布不均勻或局部的晶粒細化導致材料強度分布出現分散性[24]所引起,材料強度分布的不均勻會使其在承載時產生不均勻變形,進而導致應變局域化、應力集中以及裂紋快速擴展,這對提高材料的力學性能是不利的。因此,不能簡單地認為細晶粒或者粗晶粒更有利于提高材料力學性能,細晶粒產生的硬化效果可以延緩裂紋的形核,但會提高裂紋的擴展速率[25]。在此前的研究中[26]也發現了制動盤表層裂紋的快速失穩擴展現象。由于表層試樣的韌性被明顯削弱,因此,其在快速斷裂下出現較大的斷面尺寸,所測得的屈服強度和抗拉強度也低于相關標準中的規定值,這會對制動盤的整體性能和列車的安全服役造成不良影響,需在檢修中重點關注。

3 結論

1) 摩擦制動會在鑄鋼制動盤表層局部產生熱斑以及超相變點的高溫,并在大溫度梯度和極快冷速的作用下發生類似“自淬火”行為,局部晶粒發生明顯細化并伴有馬氏體形成。在摩擦剪切作用下,晶粒繼續被細化成高位錯密度的納米晶。只受熱循環作用的亞表層位置同樣會發生局部晶粒細化,制動盤表層局部組織晶粒粒徑在表層至心部方向以及沿表層方向上均呈現非均勻分布的特點。

2) 服役制動盤表層局部細化組織的存在使局部區域間的變形能力出現了差異,進而破壞了材料力學性能的均勻性,使材料呈現出韌性與脆性結合的快速斷裂。制動熱循環的作用使材料呈現出硬度分布不均勻的特點,這會導致變形非均勻分布和應力應變局域化,最終都體現為服役制動盤材料承載能力和力學性能劣化。

3)服役制動盤最表層材料的屈服強度、抗拉強度和斷后伸長率已經低于相關標準中要求的最低值(900 MPa,1 050 MPa,8%)。這會對制動盤的整體性能和列車服役安全造成不良影響,需在檢修中重點關注。