雙軸取向聚氯乙烯管材最佳拉伸溫度和徑向拉伸比的研究

顧建國,孫建凱,侯培培,何 浩

(河北萬利泰歐勒管業有限公司,河北省雙軸取向聚氯乙烯管材技術創新中心,河北 保定 072450)

0 前言

在我國,塑料管道以其無以比擬的優點得到了快速發展,2019年中國塑料管道整體產能超過3×104kt,總產量16×103kt,較2018年同比增長2.1%[1]。近幾年,我國PVC管材產品不斷改進提升,出現了1種新型PVC管材,即PVC?O管材,它是通過特殊取向加工工藝制造的管材,這一加工工藝是把硬聚氯乙烯(PVC?U)管材[2]進行軸向和徑向拉伸,使管材中的PVC長鏈分子在雙軸向規整排列,獲得高強度、高韌性、高抗沖、抗疲勞的新型PVC管材,性能遠優于普通PVC?U管材[3?4]。研究開發PVC?O管材可以較大程度節約原材料資源,降低成本,提高產品性能,具有明顯的經濟效益和社會效益。中國PVC?O新型管材行業正處在成長期的初級階段,全國PVC?O新型管材及更高等級產品相關企業數量較少,下游市場需求也尚未完全打開,所以亟需提高PVC?O管材的等級及其綜合性能,使之在工程應用中更安全可靠、壽命更長,這就需要在設備、原材料及生產工藝中進行進一步研究與突破。

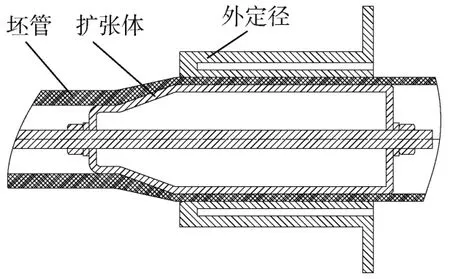

目前PVC?O管材的制造工藝分為兩步加工法和一步加工法[5],2種工藝均可采用水法和氣法輔助拉伸。本研究采用一步加工法中的氣法工藝,即在線氣法,通過坯管擠出、遠紅外旋轉加熱、在線錐形體階梯結構輔助壓縮空氣拉伸、冷凍水定型、定型切割、擴口同線完成,可實現多規格、任意長度的管材同線生產。拉伸過程中的階梯狀擴張模具(圖1)和PVC?O管材內外徑尺寸定型裝置(圖2,其中擴張體即內定徑裝置)均為自研。其中階梯狀擴張模具中階梯結構采用若干按定向從小徑到大徑逐級遞增的單一部件組合而成,該結構降低了引管過程的開機難度,使PVC管坯在高彈態溫度下,由前后牽引機聯合作用通過擴張芯模,實現雙軸取向;管材內外徑尺寸定型裝置可通過外定徑模具和內定徑模具共同保證PVC?O管材的內外徑尺寸。在線氣法較大程度提高了生產效率,減少了制造成本,增強了PVC?O和其他管材的競爭力,實現了工業化生產。

圖1 階梯狀擴張模具Fig.1 Laddering expansion mould

圖2 內外徑尺寸定型裝置Fig.2 Sizing mill of inside and outside diameter

對PVC?O管材而言,取向程度是影響其最終性能的關鍵因素。根據聚合物取向機理[6],取向程度的影響因素主要有配方、拉伸溫度、軸向拉伸比和徑向拉伸比。硬PVC管材除在不同溫度下受某些有機溶劑的影響外,一般性的酸、堿、鹽、水對它都沒影響,所以PVC管材具有較強的抗腐蝕性能。但當塑料中摻有多種助劑,在腐蝕環境中1種或者幾種助劑被選擇性溶出造成破壞時,整個材料的性能也會發生劣化。針對這個問題,本研究在適應雙軸取向拉伸工藝情況下,設計出純凈配方,在符合強度和加工性能要求的同時節約原材料,保障了產品在環境、衛生方面的安全性。樹脂中只添加必要的熱(光)穩定劑、潤滑劑及著色劑,不添加增塑、增強、增韌類型的加工助劑,即不改變管材內部分子組成,在管材成型過程中通過外加應力作用來改變管材內部大分子的聚集態結構,在管材內部生成增強相,使管材得到內在的增強效應,從而提高管材性能[7]。將此純凈配方和軸向拉伸比作為固定參數,探究不同拉伸溫度和不同徑向拉伸比對PVC?O管材性能的影響,通過對管材進行物理和力學試驗,得出最佳拉伸溫度和最佳徑向拉伸比,為其后的生產提供借鑒。

1 實驗部分

1.1 主要原料

PVC樹脂,SG?5,內蒙古君正能源化工股份有限公司;

有機錫穩定劑,ATO?330A,美軻(淮安)化學有限公司;

石蠟,58號,中國石油天然氣股份有限公司大慶煉化分公司;

酞青藍,B216,廣州市宏特化工科技有限公司。

1.2 主要設備及儀器

生產設備,自研;

靜液壓試驗機,JJHBT?PS,承德市金建檢測儀器有限公司;

萬能試驗機,UTM?1422,承德市金建檢測儀器有限公司;

啞鈴型制樣機,XYZ?20,承德市金建檢測儀器有限公司;

落錘沖擊試驗機,JJFWI?111,承德市金建檢測儀器有限公司;

低溫冷凍箱測定儀,272SE,青島海爾特種電冰柜有限公司;

紅外線測溫儀,62MAX,福祿克測試儀器(上海)有限公司。

1.3 樣品制備

采用在線氣法擠出成型工藝,配方設計為PVC 100份、有機錫穩定劑3.5份、石蠟0.2份、酞青藍0.03份;軸向拉伸比定為1/1.15;拉伸溫度依次為80、85、88、90℃;徑向拉伸比為1/1.8和1/1.9,制備8種規格尺寸為公稱外徑(dn)110 mm×公稱壁厚(en)2.2 mm的PVC?O管材作為樣品,擠出完成后試樣在恒溫室中放置24 h消除應力后再進行性能測試。

坯料管經過1級牽引作用連續不斷通過加熱爐,加熱爐則由控制系統控制遠紅外加熱片連續不斷對坯料管進行加熱,實現坯管在線連續均勻受熱,同時加熱爐的控制系統還能調節加熱片的熱輸出量從而使坯料管各部分溫度趨于均化;坯管達到高彈狀態后,采用錐形體結構拉伸裝置進行拉伸,實際生產中環向拉伸是和軸向拉伸同步完成的;用紅外線測溫儀對錐形體擴張段的坯料管的外壁進行測溫,將此溫度定義為拉伸溫度;拉伸溫度受環境溫度影響較大,可通過調整加熱爐控制調節。表1為8種不同工藝的管材樣品。

表1 采用不同工藝制備的管材樣品Tab.1 Pipe samples prepared using different processes

1.4 性能測試及結構表征

耐內壓性能測試:按GB/T 6111—2018標準測試,取8種不同工藝管材各3根作試樣,試樣長度900 mm/根,管材兩端安裝密封接頭后加滿水,其中一端的密封接頭與加壓裝置相連;將連接好的試樣放入水溫為(20±1)℃的恒溫水箱中進行狀態調節1 h;靜液壓試驗機上設定實測壁厚、實測外徑、環向應力(65 MPa)、試驗時間等參數,狀態調節完成后啟動試驗機,試驗結束后記錄試樣的狀態及打壓時長,最后分別計算8種工藝3根試驗管打壓時長的平均值。

低溫抗沖擊性能測試:按GB/T 14152—2001標準測試,取8種不同工藝管材各5根作為試樣,試樣長度(200±10)mm,每根試樣沿圓周方向均勻畫上6處標線并編號,將所有試樣放入(0±1)℃的冷凍箱中調節60 min;調節完成后將試樣放在落錘沖擊試驗機的V形托板上進行沖擊,錘重為6.3 kg,高度為2 m;同一溫度的試樣沖擊完1號標線后再對2號標線進行沖擊,直至試樣破壞或全部標線都沖擊1次;試驗結束后記錄試樣的狀態及沖擊次數。

拉伸性能測試:按GB/T 8804.2—2003標準測試,取8種不同工藝管材各1根,長度為115 mm,用機械加工方法制樣,每根管段沿圓周方向平均取5個樣條,用啞鈴制樣機加工成5個試樣;測量標距間的較小厚度和較大寬度;將所有試樣放置在(23±2)℃的環境下達到24 h后進行試驗,拉伸速率設置為5 mm/min。

抗外壓性能測試:按GB/T 9647—2015標準測試,取8種不同工藝管材各1根,長度為900 mm/根,在每根管材的外表面沿軸向全長畫1條直線作為標記0°,然后將每根管材截成(300±10)mm的試樣,標記為1、2、3,標出每個試樣的120°和240°,分別測量不同角度的內徑及長度;將所有試樣放置在(23±2)℃環境下,達到24 h后進行試驗。將試樣1的0°位置、試樣2的120°位置、試樣3的240°位置分別與上平板接觸,啟動試驗機,壓縮速率設置為5 mm/min,當直徑方向變形量為3%時試驗機自動停止,得出試驗數據并記錄。

2 結果與討論

2.1 樣品管實際軸向拉伸比和徑向拉伸比分析

測量樣品管的實際尺寸,驗證生產出來的樣品管是否與設計的軸向拉伸比和徑向拉伸比相符。軸向拉伸:一級牽引負責將坯料管從擠出機模具中牽引出來并將其送入后面的加熱設備,1級牽引還負責保持坯料管的牽引速度,使坯料管的牽引速度低于2級牽引的速度,通過2級牽引的速度差實現對坯料管部分的軸向拉伸。在坯料管定徑冷卻后(1級牽引前)做好標記,測量長度(L0,mm);坯料管經過拉伸,冷卻定型后(2級牽引前),測量標記段的長度(Li,mm);軸向拉伸比(λα)=Li/L0,代入測量值,結果為λα=230/200=1.15。徑向拉伸:坯料管經口模與芯棒的間隙形成,所以坯料管的外徑由口模大小決定,壁厚由口模和芯棒的間隙決定。徑向拉伸比(λγi)按式(1)計算。各樣品管的實測尺寸及徑向拉伸比如表2所示,通過計算可知實際生產的樣品管材的軸向拉伸比和徑向拉伸比符合設計。

表2 樣品管的實測尺寸Tab.2 Measurements of samples

式中Dem——成品管平均外徑測量值,mm

eem——成品管平均壁厚測量值,mm

Di——坯料管外徑設計值,mm

ei——坯料管壁厚設計值,mm

i——樣品編號

2.2 耐內壓性能分析

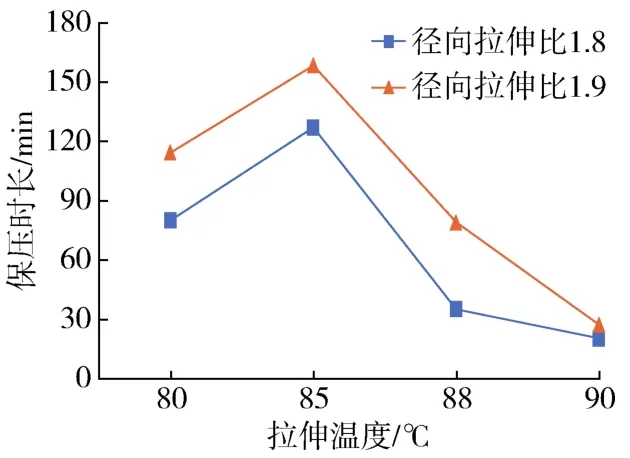

在靜液壓試驗中保壓時間越長,說明管材的耐內壓性能越強。由圖3可以看出,2條曲線的靜液壓時間都是先增長后縮短的趨勢,拉伸溫度為85℃時保壓時間最長,隨后逐漸縮短,由此得出PVC?O管材耐內壓性能的最佳拉伸溫度為85℃,過低或過高的拉伸溫度均會造成耐內壓性能的減弱。再對比2條曲線85℃時的保壓時長,發現當徑向拉伸比為1.9時,保壓時間比徑向拉伸比為1.8時長,由此得出最佳徑向拉伸比為1.9,適當增加拉伸比率,則取向程度加大,材料的強度也同時增強。通過計算,徑向拉伸比為1.8時,保壓時長的極差為109 min;徑向拉伸比為1.9時,極差為134 min,說明溫度對管材的耐內壓性能影響很大。

圖3 樣品的耐內壓性能Fig.3 Internal pressure resistance of the samples

2.3 低溫抗沖擊性能分析

由表3可知,在本研究設定的配方、軸向拉伸比1.15的條件下,徑向拉伸比1.8、1.9,拉伸溫度80、85、88、90℃均能通過0℃環境下落錘沖擊測試,因為經過雙向拉伸的分子鏈實現了有序排列,材料由各向同性轉變為各向異性,增強了拉伸面的抗沖擊強度。雙向拉伸形成的薄片分層結構會阻止裂紋在材料中通過,使PVC?O管材具有優異的耐沖擊、耐刮擦性能。

表3 樣品的低溫抗沖擊性能Tab.3 Low temperature impact resistance of the samples

2.4 拉伸性能分析

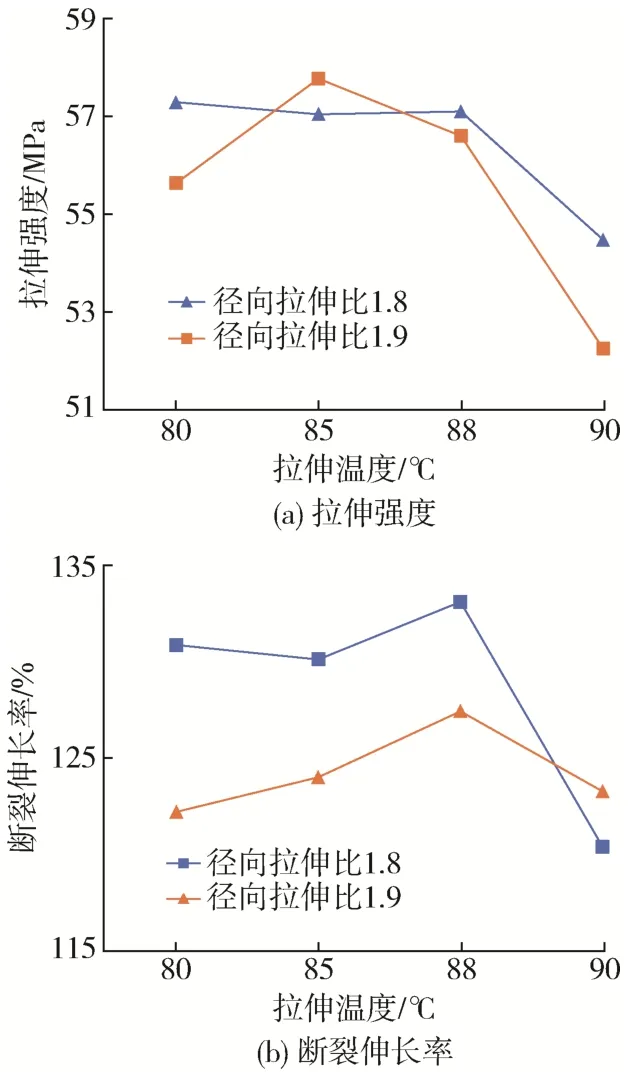

由圖4(a)可以看出,徑向拉伸比為1.8,拉伸溫度在80~88℃范圍之間時,拉伸強度的曲線變化平緩,差值較小,高于88℃后拉伸強度下降趨勢快;徑向拉伸比為1.9時,各個拉伸溫度下的拉伸強度變化比較明顯,最佳拉伸溫度為85℃。比較2條曲線85℃時的拉伸強度得出最佳徑向拉伸比為1.9。由圖4(b)可以看出,徑向拉伸比1.9時的斷裂伸長率一般比徑向拉伸比1.8時的斷裂伸長率小,這是因為對于硬PVC這種材料,徑向拉伸比變大會阻礙分子鏈在軸向上的運動,表現為脆性斷裂,因此拉伸強度雖然變大,但斷裂伸長率會變小。在某些抗震領域的應用上,需要統籌考慮管材的拉伸強度和斷裂伸長率。

圖4 樣品的拉伸性能Fig.4 Tensile properties of the samples

2.5 抗外壓性能分析

由圖5可以看出,徑向拉伸比1.8時拉伸溫度為85℃時環剛度值最大;徑向拉伸比1.9時拉伸溫度為85℃時環剛度值最大。由理論最小環剛度計算公式(式2)可知環剛度值是平均壁厚的函數[8],即平均壁厚越大,計算環剛度值越大。而彈性模量僅取決于材料本身的物理性質,它的大小標志了材料的剛性,彈性模量越大,越不容易發生形變。所以利用環剛度的計算公式來反推彈性模量,用彈性模量的大小來表征材料本身剛性的大小,計算公式見式(3):

圖5 樣品的環剛度Fig.5 Ring stiffness of the samples

式中Sr——理論最小環剛度的計算值,kN/m2

E——彈性模量,kN/m2

I——慣性矩,mm3/m

S——管系列,無量綱

代入公式計算得到,徑向拉伸比為1.8、拉伸溫度為85℃的試樣的彈性模量為4.03×106kN/m2;徑向拉伸比為1.9,拉伸溫度為85℃的試樣的彈性模量為4.17×106kN/m2。對比可知徑向拉伸比為1.9的管材材料的剛性大于徑向拉伸比為1.8管材材料,說明對于抗外壓性能而言,最佳徑向拉伸比為1.9。

3 結論

(1)當使用純凈配方,軸向拉伸比為1.15時,PVC?O管材的拉伸溫度和徑向拉伸比對管材的耐內壓性能影響最大;拉伸溫度在80~90℃,徑向拉伸比為1.8~1.9時,均能滿足對管材0℃低溫抗沖性能的要求;

(2)當使用純凈配方,軸向拉伸比為1.15時,PVC?O管生產中最佳拉伸溫度為85℃,此溫度下PVC?O管材的耐內壓性能、拉伸強度和抗外壓性能最好;

(3)當使用純凈配方,軸向拉伸比為1.15時,PVC?O管生產中適當增加徑向拉伸比可以使材料的強度增強,最佳徑向拉伸比為1.9,此徑向拉伸比時管材的耐內壓性能、拉伸強度和抗外壓性能最好。