界面聚合技術制備分離膜的研究進展

蘧延慶,查雨欣 ,賈宏葛,徐雙平,張明宇

(1.齊齊哈爾大學化學與化學工程學院,黑龍江 齊齊哈爾 161006;2.齊齊哈爾大學材料科學與工程學院,黑龍江省高分子成分重點實驗室,黑龍江 齊齊哈爾 161006)

0 前言

在資源回收和可持續發展的背景下,膜技術在生態友好方面顯示出巨大潛力。由于分離膜的低能耗、易操作和可擴展等優點,膜分離技術在過去幾十年中快速發展[1],而有機膜具有力學性能良好、可規模化制備、生產成本相對較低等優勢,在分離膜市場占據主導地位[2]。膜分離技術已被各行各業廣泛應用[3],如循環水以及海水淡化[4?8]、凈化和生產清潔能源[9?10]及氣體分離[11?12]。在各類制備分離膜方法中,界面聚合技術更容易實現薄膜尺寸和厚度的調控,且合成得到的薄膜孔結構均勻,在吸附、催化和儲能等應用領域優勢明顯[13]。相比于溶液聚合,具有可控性強、反應條件溫和,所制備產物缺陷少、易提純分離、面積可控等優點[14]。因其生產規模大、操作簡單的特點,已被廣泛應用于分離膜、藥物傳遞、自愈材料等各個領域[15?18]。其中,界面聚合技術最重要的大規模應用是在超薄復合膜制備中,包括納濾[19]、反滲透[20]、氣體分離[21]等方面。本文主要介紹了界面聚合技術的原理和在納濾、反滲透及氣體分離中的應用。

1 界面聚合的反應原理

界面聚合技術是指2種高反應性能的單體分別溶于2種互不相溶的溶劑中,在兩相的界面處進行不可逆的縮聚反應。自1963年以來,被廣泛應用于制造大規模、低成本并應用于水處理的反滲透和納濾膜[22]。起始單體通常分散在2種各不相同的溶液中,且反應只發生在界面上。或者,如果1個單體位于一相的表面,則催化劑或另一單體可以緩慢地引入界面,從而使反應發生。這些膜通常是采用二胺與酰氯來進行界面聚合反應并在超濾或微濾襯底上形成聚酰胺選擇層來制備[23]。其形成過程是一連串不同的動力學機理,包括原位成膜、減速和擴散限制生長。在初始階段會最先出現松散的聚酰胺層,然后才是其核心部分的致密化。如果2種單體的滲透率變低,膜的生長將突然減速,相反如果膜是可以滲透的,膜將經歷從初始階段到擴散限制階段的平穩過渡[3]。參與反應的兩相單體的化學性質對選擇分離層的孔徑、厚度、粗糙度、親水性、荷電性等理化性質具有基礎的影響作用。因此,改變單體類型成為控制復合膜性能的主要途徑之一。

由于起始材料傳質性的限制,在界面上生長的聚合物較薄,極端情況下會形成共價單層。根據改變單體的反應性、濃度、溶劑組合、反應溫度等條件,所獲得的聚合物薄膜的厚度會有顯著變化。共價單分子層(如果結構有序,也稱為二維聚合物,2DPs)相關研究的推進代表了1個快速發展的領域,由Schlüter和他的同事開創,并在2009年首次引入了2DPs的概念[24?25]。

2 界面聚合在膜分離中的應用

2.1 納濾膜與反滲透膜

膜分離技術已被證實是1種安全、節能和環境可持續的分離方式,可滿足人們對清潔水日益增長的需求,因此被廣泛應用于海水淡化和廢水回收。聚酰胺因其高滲透性、高抗鹽性和優異的熱性能和力學性能被認為是1種很好的納濾膜和反滲透膜,廣泛應用于海水淡化等領域[26?28]。然而,這類膜面臨的膜性能優劣問題(滲透性、選擇性、抗污染性等),將直接影響到膜的分離效率和應用成本,進而決定其未來的應用前景[29]。雖然其他方法也可以用來制造納濾膜與反滲透膜,但界面聚合技術所制得的復合膜具有高效的分離性能,在有機溶劑中具有穩定性,并且操作簡單、可重復、易于控制,已被廣泛用于工業上合成反滲透脫鹽和有機溶劑納濾的聚酰胺膜[30?31]。科研人員圍繞界面聚合技術在研發高性能納濾膜和反滲透膜方面付出了大量努力并取得了諸多成果[32],常用的制備方法包括水熱法、溶劑熱法及室溫快速合成法。

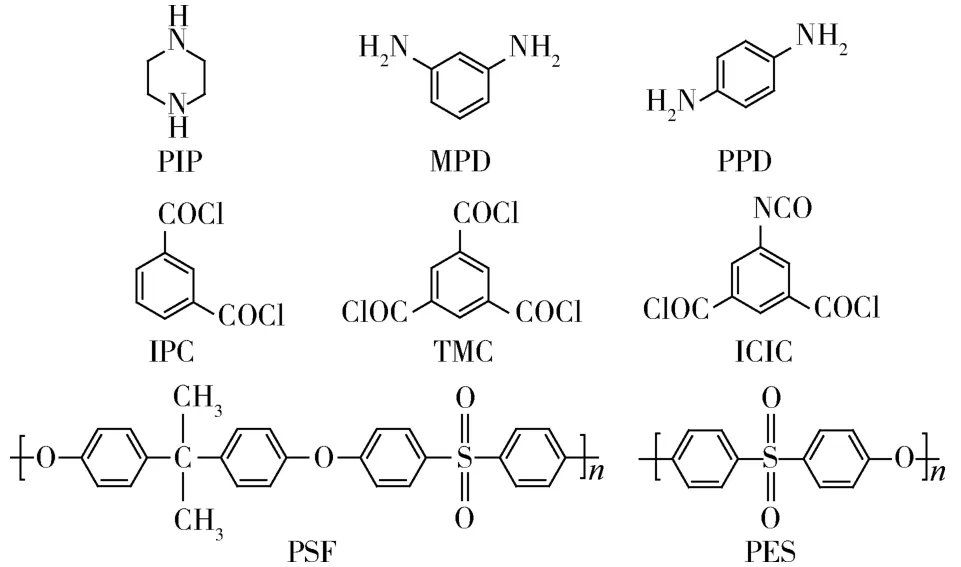

在界面聚合過程使用的單體中,二胺是最常用的,它是脂肪族或芳香族化合物,其活性足以形成1層聚酰胺。其中,哌嗪(PIP)、間苯二胺(MPD)和對苯二胺(PPD)可與含氯原子的酸性單體反應,如均苯三甲酰氯(TMC)、間苯二甲酰氯(IPC)和5?異氰酸異鄰苯二甲酰氯(ICIC)。通常,界面聚合還需要微濾膜或超濾膜作為襯底,例如聚醚砜(PES)和聚砜(PSF)。這些物質的結構式如圖1所示[33]。

圖1 界面聚合中的常見單體及襯底Fig.1 Common monomers and substrates in interfacial polymerization

Wu等[34]以 PES 為基底,聚乙烯亞胺(PEI)和TMC為反應物,通過連續的反應物沉積和反應的重復循環來制備具有逐層堆疊結構的復合納濾膜(圖2),研究了反應物沉積順序、反應物沉積和反應循環次數、反應物溶液濃度和熱處理溫度對膜性能的影響。研究發現,增加反應物濃度會導致滲透通量降低和鹽排斥增加。同時,不同的單體沉積順序會產生不同的表面形貌,由PEI?TMC沉積序列形成的膜的滲透性會更強。膜在(55±1)℃熱處理后,滲透通量降低、脫鹽率增加。但是,熱處理溫度過高會對脫鹽率產生負面影響。

圖2 通過重復循環沉積反應物的界面聚合制備薄膜復合膜Fig.2 Preparation procedure of thin film composite membrane through multiple cycles of reactant deposition and interfacial polymerization

一般來說,提高納濾膜滲透率的關鍵是在保持高截留率的同時降低膜的厚度。Shan等[35]采用1種微相擴散控制界面聚合技術(MDC?IP),將反應溶液分成帶有大量噴嘴的微液滴和納米液滴,將溶液與溶液的直接接觸轉換成了大量的微相液滴接觸,從而形成微相擴散(圖3)。聚酰胺層經過后交聯,形成穩定的雙交聯交織結構。借助噴霧輔助策略,快速耗盡了反應物從而阻止了逐步擴散,形成了厚度僅為25 nm的聚酰胺膜。膜的滲透率高達 1 246 kg/(m2·h·MPa),是常規界面聚合膜的23倍。MDC?IP有效控制了兩相之間的界面,為膜在納米尺度上的調控提供了1種簡便的方法。

圖3 微相擴散示意圖Fig.3 Schematic diagram of microphase diffusion

由于大多數研究工作都是直接在多孔膜上進行的,不足以完全了解聚酰胺的固有特性,因此不能完全排除基材的影響。Cui等[3]在完全排除襯底影響的情況下,制備了1種僅由聚酰胺選擇層組成的超薄膜(圖4)。通過添加添加劑和溶劑處理等修改來研究它們對膜性能的影響。適當添加到MPD溶液中的添加劑溴化鋰和十二烷基硫酸鈉能夠促進水相和有機相之間的相互作用,從而大大提高膜傳輸性能。N,N?二甲基甲酰胺(DMF)處理后將去除聚酰胺層的松散部分。在反滲透性能中,DMF處理可使水通量翻倍。在不影響脫鹽率的情況下,透水率的增量可高達74.5%。

圖4 聚酰胺膜制備過程Fig.4 Preparation process of polyamide membrane

除使用添加劑來增加膜的滲透率和截留率外,加入催化劑也是改善截留率的重要方法。Matsumoto等[36]將胺和醛單體在路易斯酸催化劑 Sc(OTf)3的條件下進行界面聚合。利用不混溶的溶液將催化劑與單體分離,在界面上進行聚合反應。這種方法可以制備出大面積的連續二維薄膜,厚度可從100 μm調節至2.5 nm。將二維膜轉移到聚醚砜載體上,得到的復合膜對羅丹明表現出高達91%的截留效果。圖5為二維薄膜在有機相和水相界面上的界面聚合的示意圖以及二維薄膜。

圖5 二維薄膜的界面聚合示意圖及薄膜照片Fig.5 Schematic diagram of interfacial polymerization of two?dimensional film and photo of the film

Yuan等[22]為減小聚哌嗪酰胺膜的孔徑,設計并合成了 1 種新型單體 1,2,3,4?環丁烷四羧酸酰氯(BTC),該單體具有比TMC更小的分子構象,厚度可以達15 nm,明顯低于TMC?PIP納米膜的50 nm。BTC?PIP聚酰胺膜的親水性增強、表面光滑、表面負電荷降低,且在Ca2+和Mg2+方面的脫鹽性能超過了目前的商用水軟化膜。圖6所示為BTC和TMC與PIP通過界面反應分別形成的BTC?PIP和TMC?PIP聚酰胺膜。

圖6 BTC?PIP聚酰胺膜和TMC?PIP聚酰胺膜Fig.6 BTC?PIP polyamide film and TMC?PIP polyamide film

Karan等[15]采用控制界面聚合的方法(圖7)制備了厚度小于10 nm的獨立聚酰胺納米膜,并將其作為分離層加入復合膜中。通過控制界面反應條件來控制納米膜的形態,減少了有機液體中分離所消耗的能量。由在氧化鋁載體上皺褶的納米膜組成的復合膜提供了高保留溶質的能力,其乙腈滲透率高達112 L/(m2·h·MPa)。

圖7 控制界面聚合過程示意圖和制備的納米膜Fig.7 Schematic diagram of interfacial polymerization process control and the resulting nanomembrane

2.2 氣體分離膜

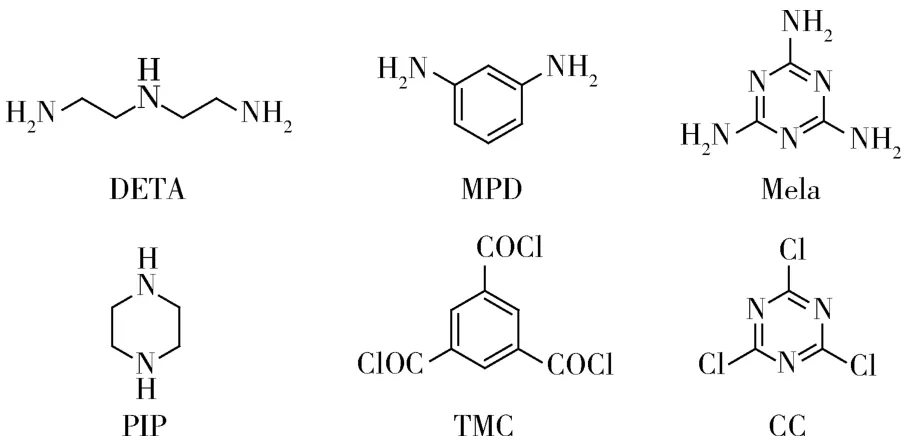

目前,氣體分離膜以操作簡單和高效被認為是分離工業氣體最有效的方法之一。同時氣體分離膜需要同時具備高滲透性和高選擇性。然而,高選擇性膜往往滲透通量低,而高通量膜通常缺乏選擇性。Tsai等[37]將4種水相單體二亞乙基三胺(DETA)、MPD、三聚氰胺(Mela)和PIP與2種有機相單體TMC和三聚氯氰(CC)進行界面聚合(圖8),并對單體濃度、界面聚合時間、單體中反應基團的數量和單體的結構進行優化。研究發現,在60℃下,均勻的界面聚合需要1.9到2.7的單體摩爾比,并且膜的氮含量與膜性能無關。最終,利用聚丙烯腈為載體,使用1%(質量分數,下同)PIP和1%TMC進行界面聚合得到的復合膜的氧滲透率為5.80×10-6cm3(STP)/(s·cm2·kPa)(STP表示在標準狀況下的理想氣體),O2/N2滲透選擇性為10.43,超過了1991年的羅伯森上限值。

圖8 水相單體與有機相單體的化學結構Fig.8 Chemical structure of water phase monomer and organic phase monomer

Choi等[38]以PES為襯底,以1,3?環己二甲胺(CH?MA)為水相單體,TMC為有機相單體制備復合膜(圖9),應用于H2/CO混合氣體的分離。結果表明,適當的水相和有機單體濃度對H2/CO混合氣分離的選擇性和滲透率影響較大,同時操作壓力的增加和分級切割的增加也會導致分離系數的增加。該工藝適用于通過增加滲透側氣相比作為膜面積的多級反應,在保留側獲得更多的產品。Jo等[39]則采用聚砜(PSF)為載體,同樣以CHMA和TMC分別為水相和有機相單體進行界面聚合,制備了1種含二元氨基的內包膜復合中空纖維膜。通過研究發現單體濃度對膜的形態和性能起著至關重要的作用,最佳CO2/CH4選擇性為28 GPU。實驗結果表明高CO2/CH4分離性能主要取決于薄膜厚度和二元氨基的性質。

圖9 CHMA和TMC進行界面聚合制備復合膜Fig.9 Interfacial polymerization of CHMA and TMC to prepare composite membranes

Sun等[40]以綠色天然生物材料環糊精(CD)和高活性酰氯分別為水相和油相單體,采用界面聚合法制備了具有圓形微孔形態的聚丙烯酸酯薄膜。基于CD窄邊和寬邊伯羥基和第二羥基的反應活性差異以及有機相單體的空間位阻多樣性,通過調控制備了具有一定孔徑的圓形微孔薄膜復合材料(TFC)膜。結果表明,β?CD和TMC在水相中以最佳NaOH含量制備的聚丙烯酸酯膜形成了特殊的圓形微孔結構(圖10),所得膜的CO2滲透率為200 GPU,CO2/N2的理想分離選擇性為10.53。該研究提出了詳細而全面的聚丙烯酸酯膜形成機理,對于界面聚合法制備復合膜的推廣應用具有極其重要的意義。

圖10 界面聚合制備的微孔聚丙烯酸酯復合膜Fig.10 Microporous polyacrylate composite membrane prepared by interfacial polymerization method

界面聚合技術可在100 nm的高交聯層中產生均勻而堅硬的微孔,均勻填充結構的界面層可作為高通量、高選擇性氣體分離膜的候選材料。因此,通過界面聚合制備薄膜復合膜有助于使聚合物膜的性能達到上限。

3 界面聚合技術在其他方向的應用

3.1 微膠囊

界面聚合法是制備微膠囊最常用的方法之一。Li?ao等[41]通過硫醇?烯的界面聚合反應在水包油乳液中合成了含有芳香油作為活性劑的微膠囊,并通過對其熱性能的檢測,證明了其在(45±8)℃下的高包封效率與高穩定性,制備了適用于香料微膠囊化的新型高性能殼材料。Yu等[42]采用油溶性亞甲基二苯二異氰酸酯和水溶性殼寡糖(COS)進行界面聚合制備了1種具有殺菌性的新型化合物微膠囊,并對影響包封率的幾個參數進行了優化。結果表明,由COS形成的微膠囊在控制生長調節和肥料釋放等方面具有廣闊的應用前景。Ji等[43]采用了高速剪切界面聚合法制備了以瀝青再生劑為芯材的瀝青路面微膠囊,以異佛爾酮二異氰酸酯和蒸餾水分別用作油相和水相的反應單體,聚乙烯醇用作乳化劑,耐鹽試驗結果表明微膠囊具有一定的耐鹽性。經納米壓痕測試發現,微膠囊的平均彈性模量和硬度分別為466.86 MPa和56.27 MPa,證明了瀝青路面微膠囊良好的化學穩定性和質量穩定性。Wu等[44]通過界面聚合合成了1種有效且穩定的氧微膠囊用于氧輸送載體,氧氣可以輕松地從微膠囊中擴散出來,從而增加和維持微環境的富氧狀態。氧微膠囊還可以改善腫瘤的缺氧微環境,從而抑制腫瘤的生長。

3.2 導電聚合物

近年來,界面聚合在制備導電聚合物材料方面非常受歡迎。這些導電聚合物材料由于其快速的電子傳遞特性而是極好的導體,已廣泛應用于各種電子器件。Li等[45]通過改進的界面反應合成了1種新型二維共軛聚合物(2DCP),獲得了厚度可控的二維聚三乙基三吲哚(2DPTTI)薄膜,其表現出了典型的半導體特性,在有機場效應晶體管和光電晶體管中具有良好的應用,且在光照條件下具有高光敏度和出色的響應度,證明2DPTTI作為1種有前途的半導體2DCP,在多功能電子設備中具有良好的應用前景。Jin等[46]通過對界面聚合改性法,將包括甲醇和乙醇在內的小醇分子作為助溶劑引入了水相中,制備了具有理想形態和更好儲能性能的PANI納米纖維,提供了更短的離子擴散路徑,并增加了電活性區域和電極/電解質的接觸面積。Albaris等[47]采用簡單的一鍋界面聚合法合成了用于室溫操作氫氣傳感器的聚吡咯/聚苯胺異質結,所制備的電極在室溫下表現出對氫氣的選擇性、高靈敏度以及穩定性,可以成為良好的室溫操作的氫傳感器裝置。

3.3 纖維材料

芳香型聚酰胺是1種新型合成纖維材料,具有優異的物理性能和化學性能及熱穩定性,被廣泛應用于現代工業領域。Huang等[48]在使用水/有機界面聚合制備出高質量聚苯胺納米纖維。與傳統流延薄膜相比,這種利用水/有機界面聚合制備出的聚苯胺納米纖維薄膜的合成和純化都很簡單,生產出的樣品大多均勻,易于擴展和重現,易分散在水中,促進了環境友好加工和生物應用。Xing等[49]通過苯胺和吡咯的界面聚合制備聚苯胺?聚吡咯(PANI?PPy)復合亞微纖維,發現該復合亞纖維比純PANI纖維直徑更大,同時也證實了PANI與PPy間的相互作用是產生復合亞微纖維的驅動力。

4 結語

界面聚合技術目前在制備分離膜等方面取得了很大進展,并且廣泛應用在各個領域,在社會和經濟效益方面取得了巨大效益。本文主要介紹了界面聚合技術在納濾、反滲透及氣體分離中高效的分離方法及其在其他方向上的應用。新的國內外界面聚合技術的發展拓展了制備穩定、結構規整、大面積分離膜的應用前景。尤其在過去10年里,基于二維薄膜的設計、合成和性能研究取得了巨大進展。這些結構精確的材料在各種應用中顯示出巨大的潛力。然而,一些技術挑戰仍然存在,特別是在結構表征、厚度控制和材料可加工性方面的問題仍有待解決,關于分離膜結構及分離性能間的關系及反應成膜機理的研究也不夠成熟。因此,加強對制備分離膜理論及國內外各種先進合成工藝的探討和研究,實現高質量制備,有利于界面聚合的進一步發展。因此,可以預見利用界面聚合技術制備的分離膜將發揮出更大的作用。