基于聚苯并咪唑摻雜KH5(PO4)2電解質膜燃料電池研究

胡 晶,李海濱

(上海交通大學船舶海洋與建筑工程學院海洋工程國家重點實驗室,上海 200240)

質子交換膜燃料電池(PEMFC)具有高能量轉換效率、無污染、低噪聲等優點。常規質子交換膜燃料電池(LT-PEMFC)的工作溫度在25~85 ℃,低工作溫度具有啟動快的優勢,但是帶來的突出問題是,燃料電池系統散熱困難,致使其需要復雜的冷卻系統,且散熱器體積龐大[1]。與此對應,工作在100~250 ℃的高溫質子交換膜燃料電池(HT-PEMFC)優勢在于:提升工作溫度,可增大燃料電池與環境溫差,改善系統散熱能力,簡化冷卻系統,且可提高廢熱利用率,從而提升系統發電效率;Pt 催化劑抗CO 毒化能力顯著提高,可以使用非高純氫氣,降低用氫成本[2]。

此前在高溫質子交換膜中,聚苯并咪唑(PBI)/磷酸(H3PO4)電解質膜的研究最為廣泛且已經商業化應用于HTPEMFC。該類膜的質子導體為磷酸,從室溫到180 ℃均為液態,易于流失;而且,膜的溶脹率高達200%~300%,導致磷酸摻雜后膜機械強度顯著下降。

另一方面,因其獨特的非水質子傳導能力,MH2PO4(M=K、Rb、Cs)類固體酸電解質膜受到人們的關注。Haile 等[3]采用CSH2PO4固體酸電解質膜成功研制出工作在240 ℃的燃料電池,峰值功率密度達到415 mW/cm2。但由于固體酸本質為一種鹽類固體,盡管制備膜的過程中使用壓制技術增加其密度,其機械性能仍然處于較低水平,難以保證該類燃料電池的實際應用。如何在利用固體酸強質子傳導性能的同時保證機械性能是采用固體酸電解質燃料電池研究的關鍵。

與MH2PO4具有較高熔點不同,MH5PO4在180 ℃以下即成為熔融態[4]。例如固態KH5(PO4)2在130 ℃左右熔化為熔融體而大幅提升質子傳導性[5],但是此熔融態電解質難以獨立用于燃料電池中。研究發現熔融態KH5(PO4)2可摻雜于PBI聚合物中,摻雜后既能保留固體酸的質子傳導性能,又能維持和利用聚苯并咪唑的高熱穩定性和良好機械性能[6]。此前已經有相關研究驗證其作為質子交換膜的可行性[7],但未探究溫度及濕度對該類電池的性能影響,而已有文獻證明溫度、濕度對固體酸的電導率有著顯著影響[8],因此研究溫度及濕度對基于PBI/KH5(PO4)2電解質的燃料電池的性能影響十分必要,本文對此做了深入研究。

1 實驗

1.1 材料

碳酸鉀[K2CO3](分析純)和磷酸[H3PO4](優級純,≥85%質量分數)購自國藥集團公司。聚苯并咪唑(PBI)(AP40)購自德國Fumatech 公司。氣體擴散電極(GDE)(HT140E)購自希臘Advent公司。

1.2 質子交換膜的制備

合成磷酸五氫鉀的反應式如下:

基于該反應式,配制KH5(PO4)2溶液,然后置于100 ℃烘箱中,烘干后研磨得到KH5(PO4)2粉末備用。將上述制備的KH5(PO4)2粉末放入培養皿,并置于130 ℃的烘箱中,使其熔化成為熔融體;裁剪一片5 cm2的PBI 基體膜浸漬于KH5(PO4)2熔融體中,24 h 后取出,得到PBI/KH5(PO4)2電解質膜。為了對比,也制備了PBI 摻雜磷酸的PBI/H3PO4,其制備工藝為:將PBI 基體膜浸漬在140 ℃的H3PO4溶液中,6 h 后取出。

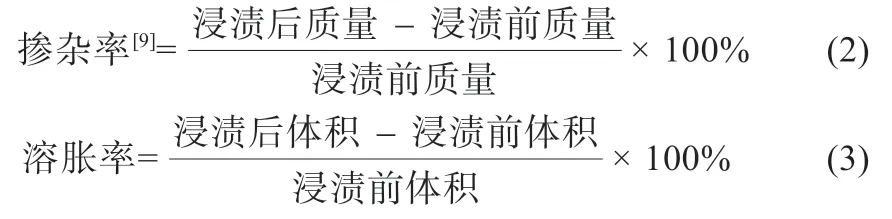

通過測試浸漬前后PBI 膜的質量和尺寸的變化,研究KH5(PO4)2在PBI基體膜中的摻雜率和溶脹率,其表達式如下:

1.3 性能表征

采用場發射掃描電子顯微鏡(JSM-780,日本電子公司)對質子交換膜的斷面形貌進行分析。采用同步熱分析儀(STA 449 F3,德國耐馳公司)對PBI 基體、KH5(PO4)2、PBI/KH5(PO4)2進行熱分析。采用傅里葉變換紅外光譜儀(Nicolet 6700,美國ThermoFisher 公司)進行紅外光譜(FTIR)測試,掃描波長的范圍為500~4 000 cm-1。

選用以上制備的PBI/KH5(PO4)2電解質膜裝配單電池,陰、陽極均使用Pt 載量為0.5 mg/cm2的GDE(HT 140E,Advent),測試過程中陰、陽極分別通入流量為0.4 L/min 的O2及H2,無背壓。因燃料電池工作過程中陰極產生的水有自增濕效果,陰極側通入干燥氣體,而陽極側通入不同濕度的氫氣,以研究濕度對電池性能的影響,氫氣相對濕度分別為0%、10%、20%、30%。單電池運行溫度則為150 及170 ℃,以對比研究溫度對電池性能的影響。

為了研究不同溫度及濕度下質子交換膜的質子傳導性能,參考Franciélli Müller 等[10]提出的穿膜電導率測試方法,使用上面的單電池夾具,在干燥N2氣氛及30%濕度加濕條件下,分別使用電化學工作站(ENERGYLAB XM,阿美特克公司)在10-1~106Hz 的頻率范圍測試電解質膜的交流阻抗圖譜,并根據阻抗譜中高頻端實軸的截距確定電解質的電阻,通過式(4)計算電解質膜的質子電導率:

式中:L為膜的厚度;A為膜的面積;R為膜的電阻。

2 結果與討論

2.1 摻雜率、溶脹率測試

表1 給出PBI 基體膜浸漬于KH5(PO4)2熔融體過程中的質量、面積及厚度變化情況,基于這些數據,并根據式(2)和(3),計算得出基體膜的摻雜率及溶脹率。

表1 浸漬于KH5(PO4)2 熔融體中的PBI 基體膜的變化

可以看到,KH5(PO4)2熔融體中浸漬24 h 時的摻雜率為74.2%,浸漬48 h 時摻雜率變為80.7%,后24 h 內摻雜率提升不明顯,由此可推斷浸漬24 h 后熔融鹽在PBI 基體膜已經基本接近飽和。

如圖1 所示,使用千分尺測試電解質膜的尺寸。在溶脹率方面,浸漬前PBI 基體膜的尺寸為3.5 cm×3.5 cm,厚度為37 μm;在KH5(PO4)2熔融體中浸漬24 h 后,厚度由37 μm 變為49 μm,面積不變,溶脹率為32.4%;繼續浸漬至48 h 時,厚度及面積均保持不變。在浸漬過程中,PBI 基體膜的溶脹主要體現在膜厚方向上,橫向面積基本不變,且在浸漬24 h 時可達到飽和狀態,因此基體膜浸漬時間維持在24 h 為較佳狀態。

圖1 PBI基體膜摻雜KH5(PO4)2前后的尺寸實測圖

2.2 形貌分析

圖2 為PBI/KH5(PO4)2電解質膜的截面SEM 圖,在截面上分布有微小顆粒,推測為浸漬過程中熔融態KH5(PO4)2浸入PBI 膜內部,冷卻后熔融鹽凝固所形成。通過EDS 能譜分析,發現該截面上存在C、H、N、O、K、P 等元素,其中C、H、N 為PBI 的組成元素,而O、K、P 元素僅在KH5(PO4)2中存在,以此可佐證經過高溫浸漬后,PBI 基體中已含有KH5(PO4)2。

圖2 (a)為PBI/KH5(PO4)2電解質膜的斷面SEM圖;(b)、(c)、(d)、(e)、(f)為(a)圖斷面的C、N、O、P、K 元素的EDS分析

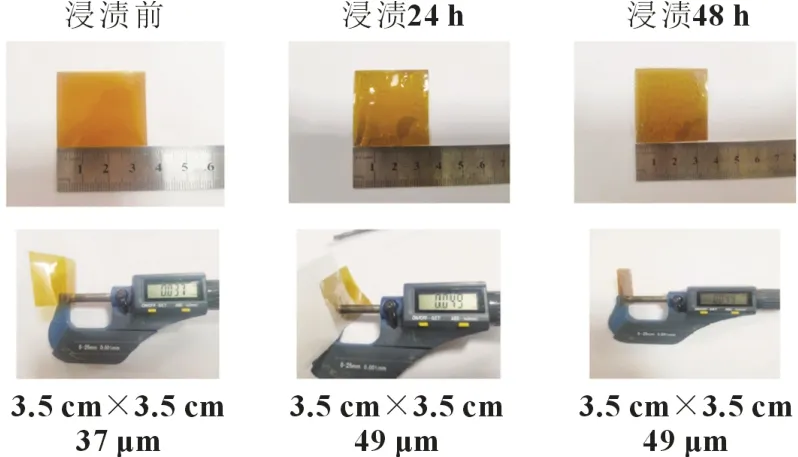

2.3 傅里葉紅外光譜分析

圖3 給出了PBI 基體膜、KH5(PO4)2、PBI/KH5(PO4)2電解質膜的傅里葉紅外光譜。對于聚苯并咪唑(PBI)而言,苯環的紅外吸收主要為苯環上的C-H 鍵及環骨架中的C=C 鍵振動引起,其中1 600、1 580、1 500及1 450 cm-1處的吸收峰對應苯環的骨架伸縮振動,3 080 cm-1處的吸收峰對應苯環上的C-H鍵,3 400 cm-1處的吸收峰是由N-H 鍵振動所致。而在KH5(PO4)2中,波數等于1 293、1 127、980 及878 cm-1處觀察到的強吸收帶對應于磷酸鹽離子(H2PO4-)的伸縮振動,在571 cm-1處所觀察到的吸收峰則對應其產生的彎曲振動[11]。

圖3 PBI基體膜、KH5(PO4)2及PBI/KH5(PO4)2電解質膜的傅里葉紅外光譜

2.4 熱重分析

在TGA 測試中,PBI 基體膜的熱重損失主要有兩個階段:第一階段為200 ℃以下,主要源于水的質量損失;第二階段為500 ℃以上,其質量損失與聚苯并咪唑內部化學鍵斷裂引發的熱分解相關[12]。而KH5(PO4)2熔融體在200 ℃以下保持熱穩定,在200~400 ℃因KH5(PO4)2脫水分解轉變為K3PO4造成質量損失,在高溫區(400 ℃以上)質量基本維持不變。在PBI膜中摻雜KH5(PO4)2熔融鹽后,200 ℃以下的質量損失來自于PBI 膜的脫水,200~600 ℃區間的失重,主要來自KH5(PO4)2的脫水分解,600 ℃以上的質量損失則主要來自PBI 的熱分解。

圖4(b)為PBI 基體膜、KH5(PO4)2熔融鹽以及PBI/KH5-(PO4)2電解質膜的DCS 曲線。其中KH5(PO4)2熔融鹽在130 ℃表現出較強的吸熱峰,可歸因于熔融鹽在該溫度下開始熔化并吸熱;PBI 基體膜在500 ℃左右開始出現放熱現象,其對應于PBI 的熱分解釋放熱量[13],而在摻雜KH5(PO4)2后該過程導致的放熱減少。

圖4 (a)PBI 基體膜、KH5(PO4)2及PBI/KH5(PO4)2電解質膜的TGA 曲線;(b)PBI基體膜、KH5(PO4)2及電解質膜的DSC 曲線

2.5 機械性能

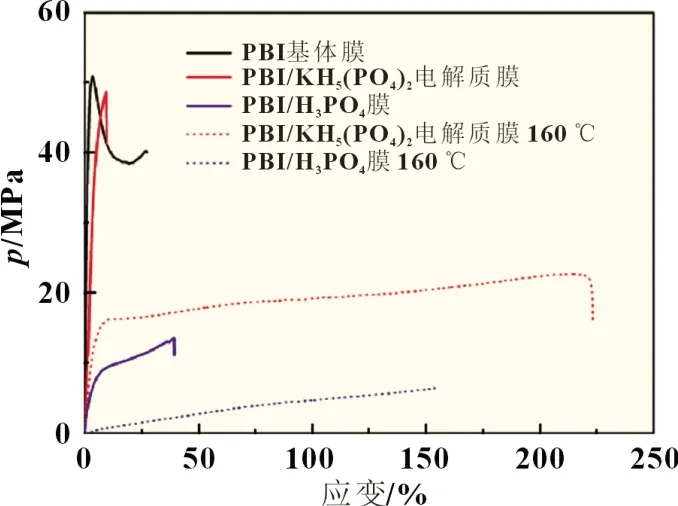

圖5 為PBI 膜、PBI/KH5(PO4)2膜以及PBI/H3PO4膜的應力應變曲線。該圖顯示,PBI 膜在常溫下抗拉強度達到51 MPa。對于PBI/H3PO4膜,在PBI 摻雜磷酸后,溶脹率高達200%~300%,導致力學性能大幅衰減,抗拉強度下降為14 MPa,僅為基體膜抗拉強度的27.4%。而PBI/KH5(PO4)2膜,在PBI 摻雜KH5(PO4)2后,其抗拉強度維持在49 MPa,約為基體膜的96%,這是因為浸漬KH5(PO4)2后的膜溶脹率僅為32.4%,遠低于PBI/H3PO4膜的溶脹率,使得浸漬KH5(PO4)2基本不會影響PBI 基體膜的機械性能,由此可以充分滿足MEA 制備以及燃料電池運行對膜機械性能的要求。在運行溫度為160 ℃時,高溫使以上材料的機械強度均有所降低,PBI/KH5(PO4)2膜的抗拉強度下降為22.7 MPa,PBI/H3PO4膜的抗拉強度則下降為6.5 MPa,PBI/KH5(PO4)2膜仍具有明顯優異性。

圖5 PBI基體膜、PBI/H3PO4膜以及PBI/KH5(PO4)2電解質膜的應力應變曲線

2.6 電導率測試

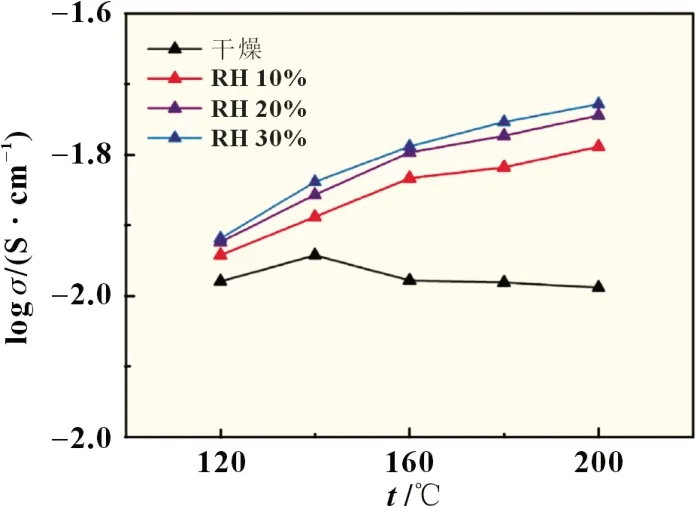

在不同溫度、濕度下測試PBI/KH5(PO4)2電解質膜的質子電導率,以驗證溫度及濕度對電解質膜導電性能的影響,測試結果如圖6 所示。對于PBI/KH5(PO4)2電解質膜,當其工作溫度超過130 ℃左右的KH5(PO4)2熔點時,KH5(PO4)2由固態轉變為熔融態時,其質子電導率會顯著上升[14],溫度達到160 ℃時,因熔融鹽脫水,導致電解質膜電導率降低[15],而加濕則能抑制脫水現象。圖6 顯示,一定程度的加濕,在測試溫度范圍內,會使質子電導率隨溫度的提高而持續提升,200 ℃時質子電導率達到0.019 S/cm。另外,在相同溫度下加濕條件也表現出比干燥條件更高的質子電導率,此時若相對濕度低于30%,電導率與濕度呈正相關。需要指明的是,測試電導率時燃料電池的陰、陽極均通入N2,不會在陰極產生水,因此最佳濕度比陰、陽極分別通入氫氧時更高。

圖6 PBI/KH5(PO4)2電解質膜在不同溫度、濕度下的電導率

2.7 單電池性能

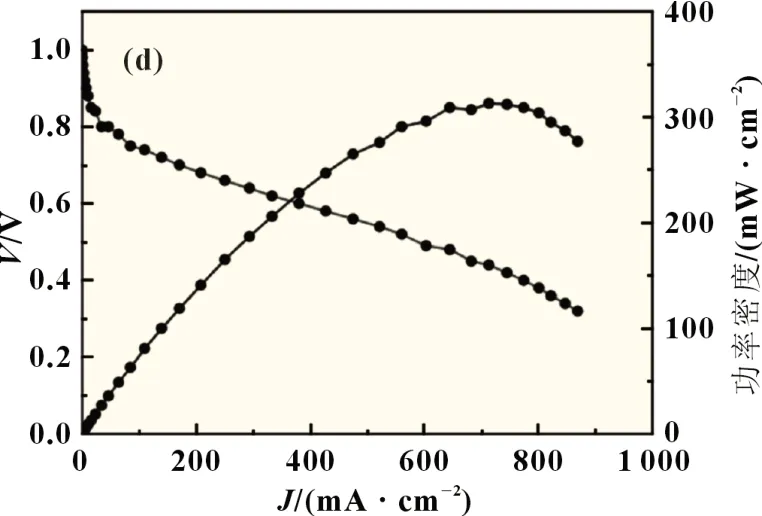

使用PBI/KH5(PO4)2電解質膜組裝單電池,測得的極化曲線如圖7 所示。溫度及濕度均能影響熔融鹽質子電導率,從而影響燃料電池輸出功率密度。在同一溫度下,濕度對電池性能起到一定影響。與基于PBI/H3PO4膜的燃料電池加濕后性能衰減不同[16],基于PBI/KH5(PO4)2電解質膜的單電池在干燥條件下功率密度較低;當相對濕度為10%或20%時最高,其原因一方面是加濕后抑制了電解質的脫水,另一方面,適當加濕可改善KH5(PO4)2的質子電導率,從而減小電解質的歐姆電阻;當相對濕度過高,如到達30%時功率密度則恢復低水平,該現象應該是由于氫氣中水氣過多,使得氫氣濃度下降。開路電壓在以上測試中穩定維持在0.99 V 左右,溫度及濕度變化等均不會使開路電壓產生明顯波動。圖7(c)顯示,對于運行在150 和170 ℃的單電池,分別在10%和20%濕度條件下獲得最高峰值功率密度,其值分別為450 和460 mW/cm2。作為對比,如圖7(d)所示,在160 ℃、0%RH(PBI 摻雜磷酸型燃料電池的典型測試條件)下得出PBI/H3PO4質子交換膜電池的峰值功率密度僅為313 mW/cm2。

圖7 (a)基于PBI/KH5(PO4)2電解質膜的單電池在150 ℃下的I-V曲線;(b)在170 ℃下的I-V 曲線;(c)不同溫度下,峰值功率密度隨濕度的變化;(d)基于PBI/H3PO4膜的單電池在160 ℃下的I-V曲線

而在同一濕度下,170 ℃時電池的輸出功率高于150 ℃,此處電池性能的變化規律均與上述電導率測試結果相對應,參照電導率可以推測:若適當加濕時,80~200 ℃溫區內電池性能均與溫度呈正相關。

3 結論

本研究通過將PBI 浸漬于KH5(PO4)2熔融體,制備得到PBI/KH5(PO4)2電解質膜,該電解質膜不僅具有高水平的質子傳導性能,而且具有好的機械性能,相比于PBI/H3PO4電解質膜抗拉強度衰減為PBI 基體膜的27.4%,PBI/KH5(PO4)2的抗拉強度可以維持在基體膜的96%左右。基于PBI/KH5(PO4)2電解質膜裝配的單電池,峰值功率密度最高可達460 mW/cm2。總之,該類電解質膜不僅具備高的機械性能、較高的質子電導率和良好的熱穩定性,而且成本低廉,在高溫質子交換膜燃料電池領域具有很好的應用前景。