一種風電葉片用熱塑性樹脂的灌注成型工藝方法

程亞娟,卓 達,毛建暉

(明陽智慧能源集團股份公司,中山 528437)

0 前言

風電葉片的制造普遍采用真空灌注成型工藝。它利用抽真空產生的負壓使樹脂通過預鋪的管路注入纖維層中,讓樹脂浸潤增強材料,最后充滿整個模具,待樹脂固化后移去輔材得到所需制品。真空灌注成型工藝具有操作簡單、設備投資少、生產成本低、產品孔隙率低等優點,特別適合大型和復雜結構制品的制備。

目前各葉片制造商普遍使用的灌注樹脂為低粘度、雙組份環氧樹脂。它是一種熱固性樹脂,固化成型后呈三維網狀結構,存在固化周期長、需要額外加熱、可塑性較差、不可回收利用等問題,無法為將來大葉片模塊化制作提供可能性。而常見的熱塑性樹脂大部分需要在180~340℃的溫度下加工,具有熔融粘度大、對玻璃纖維浸潤性差等特點,不適用于葉片制造的真空灌注體系。而已開發的反應型熱塑性樹脂,如代爾夫特理工大學開發的陰離子聚酰胺(A-PA6)、Cyclics公司開發的環狀對苯二甲酸丁二醇酯(CBT)等雖具有極低的熔融粘度(10~40mPa·s),但卻存在聚合溫度高(>150℃)、對水分敏感及對聚合環境潔凈度要求高等特點,限制其在大型結構制品的應用[1,2,5]。

近來,我司聯合Arkema公司在Elium188基礎上開發了一款反應型熱塑性樹脂(Elium191系列)三組份體系,主要原理為以過氧化物為引發劑,通過自由基聚合生成大分子量的線性高聚物。同時具備熱塑性樹脂加熱后軟化可塑性較好的特性。本研究主要基于熱塑性樹脂較好的可塑性特性以試驗結論的方式,展示一種風電葉片用的熱塑性樹脂的灌注成型工藝方法,為后期大型結構制品模塊化的制造提供一種真空灌注成型工藝方法。[3,4,6]

1 實驗部分

1.1 主要原材料

玻纖織物:1250g/m2高模量單軸布,808g/m2雙軸布、1350g/m2三軸布,CPIC;

樹脂及引發劑:Arkema反應型熱塑性樹脂Elium191,過氧化物,阿科瑪(常熟)化學有限公司。

1.2 主要輔材類

輔材類:脫模劑、導流網、脫模布、密封膠帶、導氣棉及VAP透氣膜、歐姆管等;

1.3 主要設備

實驗平臺、卷尺,明陽智慧能源集團股份公司-臨海實驗室

雙組分脫泡機,無錫登紅風電科技有限公司

電動打磨機,S1B-BG01-125 420W 12000r/min

熱電偶,銅-銅鎳,CENTER 309 DATA LOGGER

精密數字壓力表,MIK-Y290,杭州米科傳感技術有限公司

液體密度計/電子天平,GP-300G,深圳市群隆儀器設備有限公司

馬弗爐,BZ200624-02GP,上海柏欣儀器設備廠

超聲波無損探傷儀,相控陣,奧林巴斯

紅外測溫槍,TD360,泰克曼

真空泵,2*100m3/h,廣州普晶真空設備有限公司

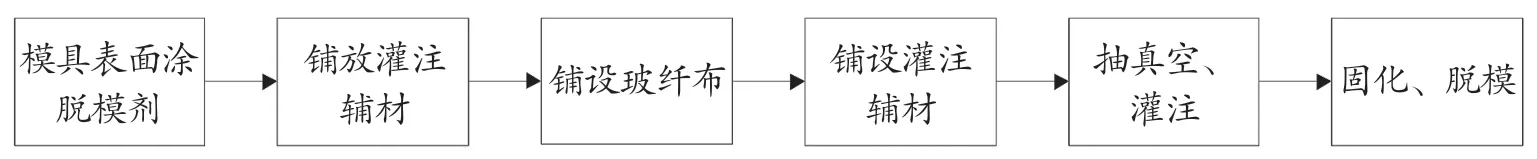

1.4 工藝路線

1.5 實驗內容

1.5.1 實驗原理

分別制備80層單軸布,150層雙軸+三軸的FRP層合板,驗證Arkema熱塑性樹脂對于單軸、雙軸、三軸玻纖織物的浸潤性,及工藝灌注方法的可行性,利用微觀和孔隙率、纖維體積分數等來表征玻纖與樹脂的結合性,然后使用無損檢測儀來探測層合板內部及表面質量狀況。

1.5.2 試驗過程

(1)涂脫模劑:在模具表面滿涂脫模劑,要求脫模劑涂抹均勻,輔材鋪放前無液體殘留。

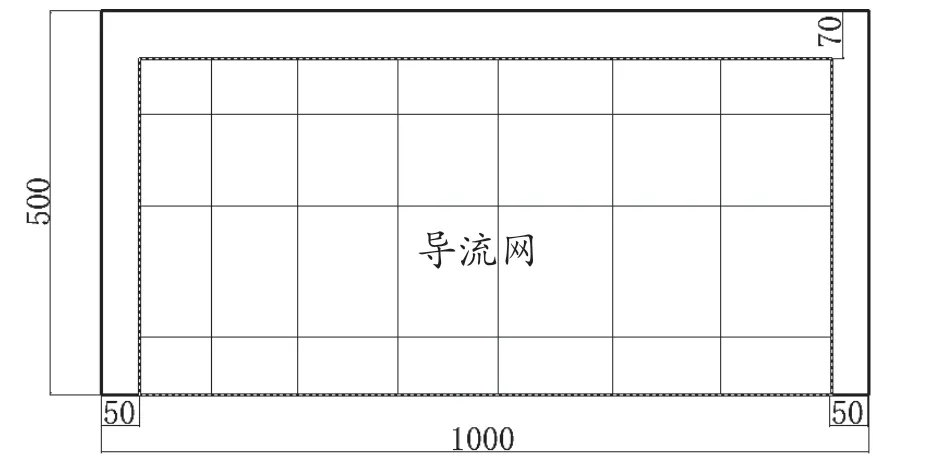

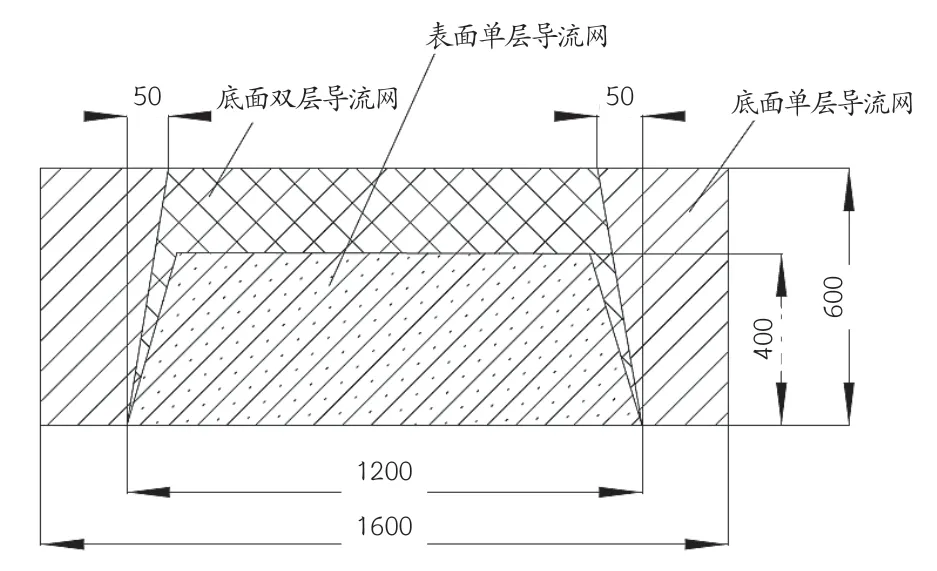

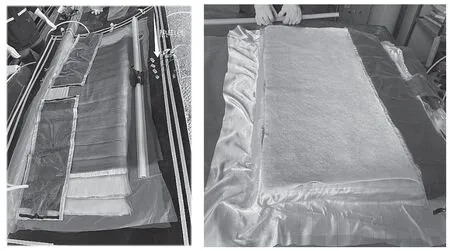

(2)按照圖2、圖3分別鋪放80層單軸、150層(雙軸+三軸)樣件的下表面灌注輔材,輔材鋪放時嚴格按照圖中要求尺寸進行裁剪,導流網可搭接尺寸30~50 mm。

圖2 80層單軸布布層下導流網鋪放示意圖

圖3 150層混合布層下導流網鋪放示意圖

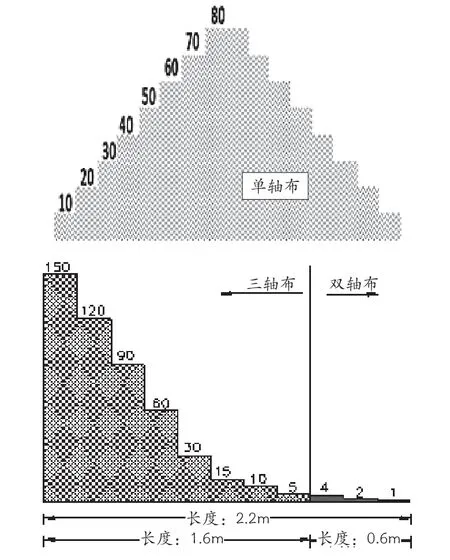

(3)鋪設玻纖織物,要求玻纖布鋪放平順,裁剪整齊;布層起止位置的錯層可參照圖4,效果圖如圖5。

圖4 玻纖織物梯度鋪設示意圖

圖5 玻纖鋪層效果圖

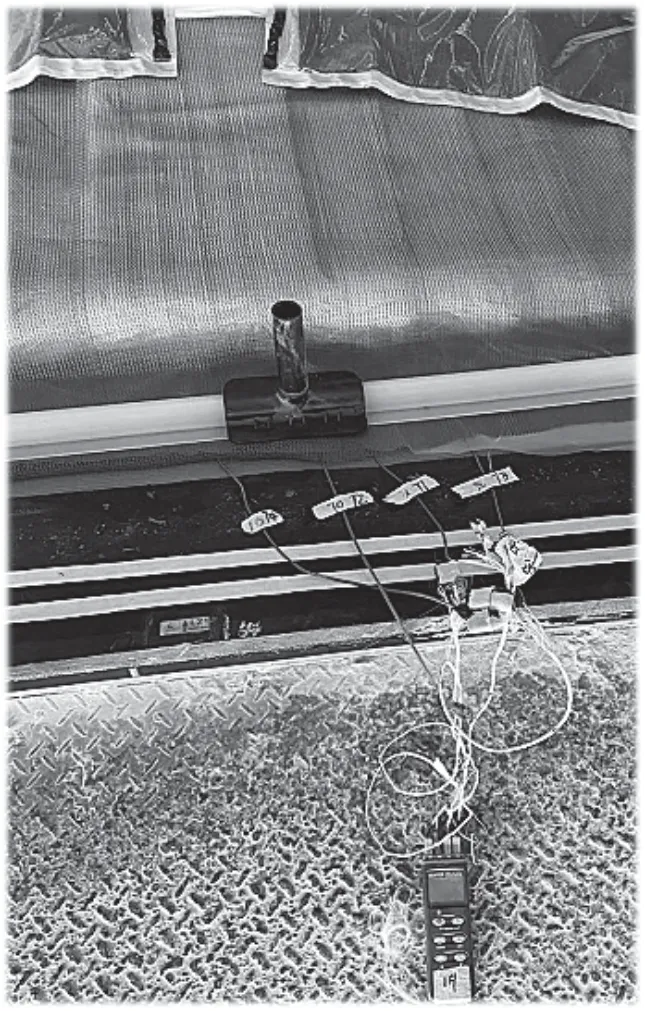

(4)埋放測溫熱電偶:分別在10層、30層、50層、70層中心位置處布置熱電偶,如圖6所示。預埋熱電偶線時,一人雙手定位電偶位置,另一人加蓋纖維布固定,防止測量點偏移。鋪層完畢后,在鋪層表面鋪放一層脫模布,保證脫模布覆蓋住整個樣件,脫模布可以方便在固化后剝離。

圖6 熱電偶布置示意圖

(5)鋪設輔材:如圖7所示,在左側玻纖布上方鋪放一層導流網,右側脫模布上方鋪設導流網+導氣棉。之后將預先制作好的VAP透氣膜鋪放在上方,VAP膜弦向搭導流網20 mm。 弦向距布層一側30 mm放置一根歐姆管,軸向歐姆管距兩側布層50 mm。

圖7 玻纖上輔材布置示意圖

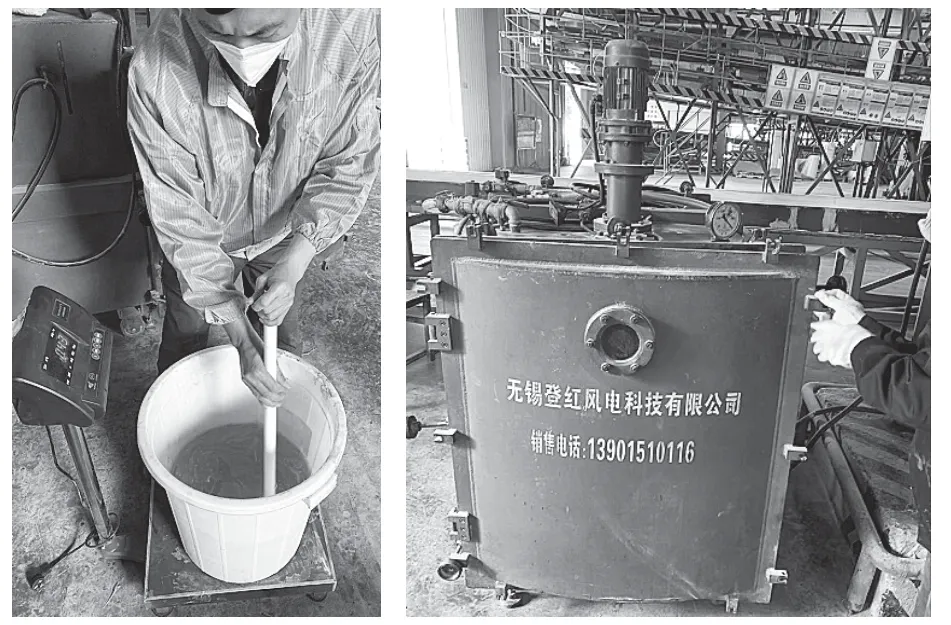

(6)包真空:按照要求進行包真空,真空度檢測;然后混合樹脂及進行樹脂脫泡,如下圖8。

圖8 混合樹脂及樹脂脫泡圖

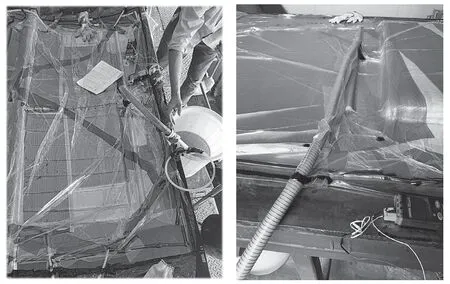

(7)灌注、并做好實驗記錄:開始灌注前,預先用刻度尺在觀察口一側每隔5 cm做一個刻度標記,如圖9所示,用于記錄玻纖表面樹脂走膠情況。把進膠桶放置電子秤上,灌注過程中需記錄樹脂灌注過程走膠情況、灌注樹脂用量。

圖9 灌注過程示意圖

(8)固化過程:灌注結束后,進行常溫固化,并在不同的時間點記錄溫度數據。

(9)脫模及切割取樣,如圖10、圖11所示。

圖1 真空灌注工藝流程圖

圖10 脫模后FRP制品

圖11 切割樣塊及查看端面

1.6 測試

1.6.1 微觀、孔隙率測試

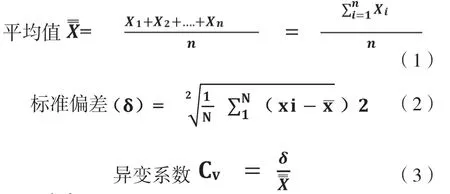

分別對樣件進行取樣,按照顯微照相法檢測熱塑性FRP件的微觀和孔隙率。測試過程主要用到的公式如下:

式中:

X1、X2…Xn為不同位置或纖維方向的孔隙率數據;

Cv—變異系數;

1.6.2 纖維體積分數測試

在不同玻纖織物層數(2~150層)的層合板處分別取樣,按照標準ISO 1172 玻璃纖維增強塑料-預浸料、模塑料和層壓板-玻璃纖維和礦物填料含量的測定-煅燒法測試其纖維體積分數。

1.6.3 NDT檢測

使用NDT對每個制件進行檢測,按照標準ASTM E2580-2012航空航天用平板復合材料和夾層芯材的超聲波測試用標準實施規程、MIL-HDBK-787(1993)復合材料的無損檢測的超聲波方法、GB/T 32563-2016 無損檢測 超聲檢測 相控陣超聲檢測方法,測試其內部及表面質量狀況。

1.6.4 Tg測試

在不同玻纖織物層數(10~80層)的層合板處分別取樣,按照標準測試其Tg。

2 結果與討論

2.1 層合板微觀檢測

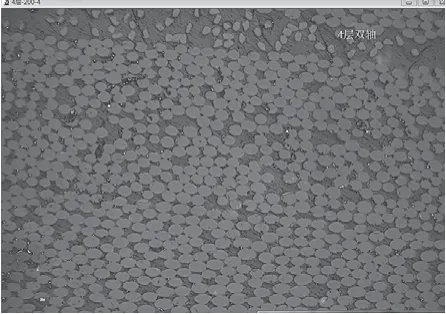

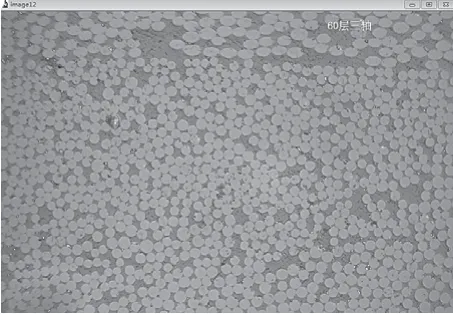

分別對4層雙軸布制作的測試件、60層三軸布制作的測試件進行切割,然后將斷面進行顯微觀測,結果如下圖12、圖13。

圖12 雙軸布顯微成像

圖13 三軸布顯微成像

由圖12、圖13我們可以看出,采用此種灌注工藝制作的FRP制件,玻纖束分布均勻,樹脂浸潤良好, 為制作更大的熱塑性樹脂FRP件提供工藝支撐;

2.2 層合板孔隙率檢測

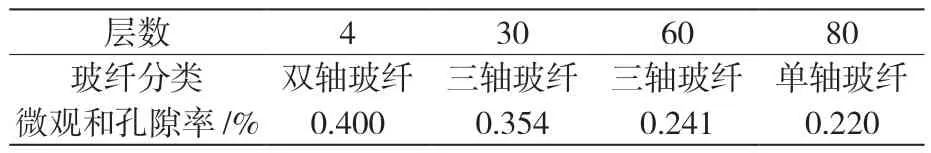

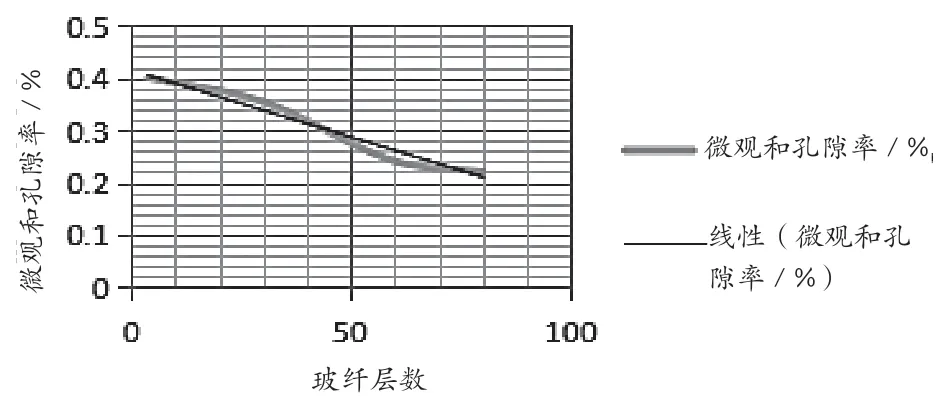

由表1和圖14可知,不同的玻纖種類隨著玻纖布層數量的增加,微觀孔隙率呈現出線性下降趨勢;我們還可以看出,相同的玻纖種類,不同的層數,隨著層數增加,也呈現出線性下降趨勢, 主要原因為隨著玻纖層數的增加,層合板在真空壓力作用下越緊密,這與環氧樹脂呈現出的關系曲線吻合,證明采用此種灌注方式可以實現三軸、雙軸、單軸布的灌注 ,孔隙率變化平穩;

表1 不同規格、厚度FRP制件孔隙率數據表

圖14 微觀孔隙率趨勢圖

2.3 層合板纖維體積分數

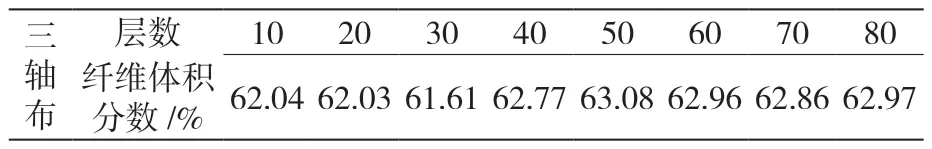

從表2和圖15可知,三軸布FRP體積分數變化趨勢為先下降再增長然后趨于平穩的規律,這表明熱塑性樹脂玻璃鋼中的三軸布纖維體積分數推薦值(60±2)%。

表2 三軸布FRP不同層數的纖維體積分數

圖15 三軸布FRP體積分數趨勢變化圖

2.4 制件無損檢測

我們利用目前玻璃鋼內部探傷手段-無損檢測,對熱塑性FRP制件進行掃描檢測;

從圖16可知,A掃顯示的熱塑性FRP制件底波清晰,內部灌注質量良好,無缺陷及界面存在; S掃顯示其斷面玻纖層數紋理清晰,樹脂浸潤良好,C掃顯示其表面成像清晰,平整度較好。我們可以得出,采用該種灌注工藝方法,灌注質量良好。

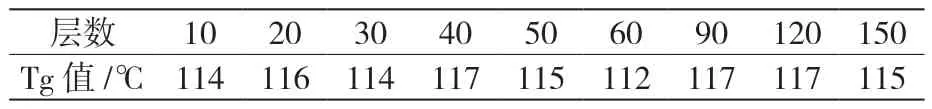

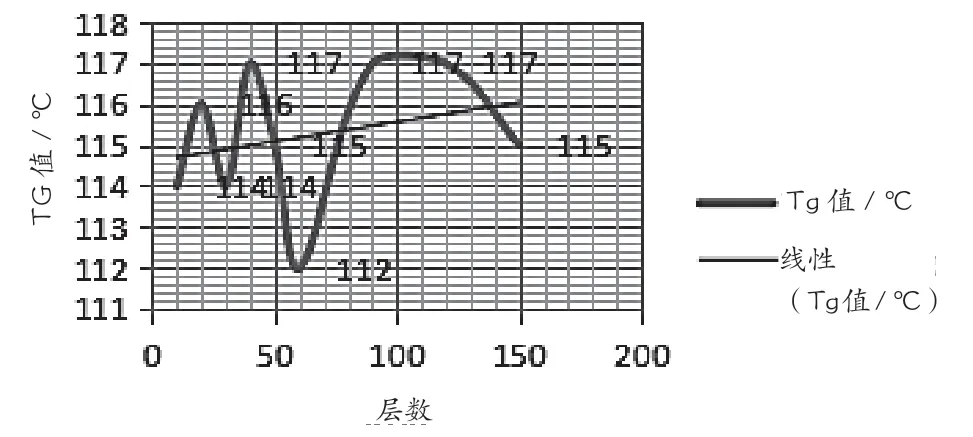

2.5 層合板Tg值

由表3、圖17可知,不同玻纖層數FRP的Tg最小值為112℃,最大值117℃,離散系數1.5%。且隨著玻纖層數增加呈現出線性變化趨勢,這表明按照此種灌注工藝方法可實現Elium191樹脂對不同玻纖層數完全浸潤,說明不同層數的樹脂已經完全固化(熱塑性樹脂標準Tg值為110℃)。

表3 玻纖布不同層數的Tg值

圖17 不同層數玻纖的Tg值

3 結論

(1)不同層數、不同規格玻纖布采用此種灌注工藝方法可以與熱塑性樹脂很好的浸潤,灌注質量良好,微觀成像清晰,直觀;孔隙率小,表明灌注質量較好。

(2)不同玻纖織物層數FRP的纖維體積分數差異小,且FRP實際厚度隨玻纖層數的增加而近乎線性增加,實際厚度與理論厚度差異小,這均表明采用此種方法灌注Elium樹脂對玻纖織物有著較好的浸潤性能。

(3)不同玻纖織物層數FRP均有明顯Tg,且無其他放熱峰,這表明樹脂已完全固化。