預拌混凝土企業質量管控數字化實踐

張興禮,楊再富,石從黎,陳敬,江朝云,凱樂,趙海紅

(1 重慶建工建材物流有限公司,重慶 401122;2 重慶市建筑材料與制品工程技術研究中心,重慶 401122)

0 引言

近年來,我國一些地方建筑工程質量事故時有發生。2017—2019 年,國務院辦公廳、住建部辦公廳接連發布了《關于促進建筑業持續健康發展的意見》《關于完善質量保障體系提升建筑工程品質指導意見》《住房和城鄉建設部工程質量安全監管司2020 年工作要點》系列文件[1-3],旨在解決工程質量突出問題,促進建筑業持續健康發展。

預拌混凝土產品質量是混凝土工程質量的關鍵因素。2020 年10 月12 日,住建部辦公廳發布了《關于開展2020 年預拌混凝土質量專項抽查的通知》,抽查范圍涉及10 省市,抽查內容1844 項,其中,涉及預拌混凝土企業257 條,占比58.4%,主要問題包括原材料管理、試驗管理、生產管理等方面。根據住建部要求,預拌混凝土生產企業應切實承擔預拌混凝土的生產質量責任,建立健全生產管理制度和質量保證體系,加強對原材料檢驗、生產過程質量管理、出廠檢驗及運輸(含泵送)的質量控制,確保預拌混凝土質量。

然而,傳統混凝土行業由于進入門檻較低,以中小微企業居多,普遍存在制造過程依賴人工、檢測頻率不足、整體信息化程度低或信息化建設片段化、質量保障措施不到位、質量數據難以追溯等問題。傳統攪拌站生產制造模式已不能滿足行業發展需要。

隨著互聯網、數字化技術的飛速發展,數字化、智能化日益成為制造業發展的核心內容。加快推動互聯網、大數據、人工智能和預拌混凝土行業的深度融合,全面深化智能制造裝備、數字化技術等在預拌混凝土企業產品研發、生產控制、經營管理、物流運輸等各個環節的應用,推動混凝土行業實現產業轉型升級[4]成為發展的重要方向。

對預拌混凝土企業質量管控的數字化改造和實踐,可極大提高攪拌站產能利用效率、資源優化配置能力、質量管控與服務數字化水平,搭建全方位的質量保障體系,打造透明式、不可纂改的質量追溯流程,賦能企業高質量發展,實現數字化轉型升級[5]。

1 基于“公魚互聯云平臺”打造數字化企業

經過不斷的實踐積累,提出了傳統預拌混凝土企業進行兩化融合發展、數字化轉型升級的路徑,通過打造行業“公魚互聯云平臺”和標識解析二級節點平臺,實現從原材料裝車、運送、入場驗收,混凝土配合比設計,生產配料計量攪拌,到混凝土運輸、泵送、交驗的全鏈條管控和質量追溯。打造“公魚互聯云平臺”,涵蓋公魚集采、公魚商城、公魚智造、公魚物流、公魚金服和公魚標識六大板塊,涉及主體包括材料供應商、混凝土生產企業、物流車隊、客戶施工方以及第三方監管機構等,不僅從環節上實現原材料采購與入場、生產資源配置優化與實施、業務調度與運輸、產品質量檢測與追溯等過程的信息和數據互聯,打通數據壁壘,也從參與主體上確定責任權限,使每個參與主體根據需要獲得和上傳數據,形成上下游聯動、橫縱向集成的信息化數據網絡,并同步上傳云端數據庫,形成“天上一片云,地上一張網”的新型“互聯網+”預拌混凝土企業發展模式。

2 開發混凝土全鏈條質量控制智能儀器設備與系統

2.1 原材料入場環節

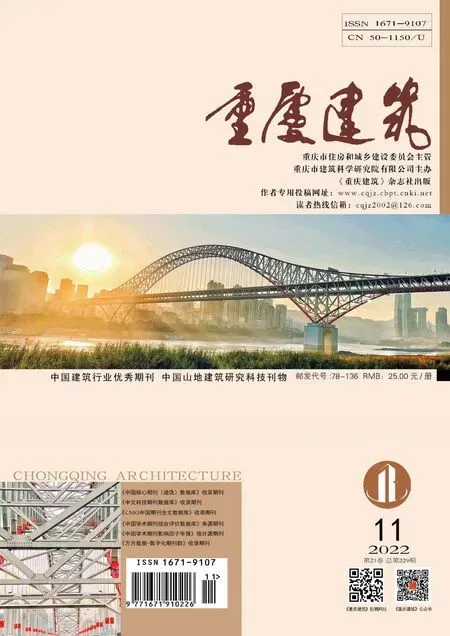

為加強混凝土用原材料的入場質量管控,先后開發無人值守過磅系統、骨料自動取樣系統、粉料入倉控制系統、粉料自動取樣系統和智慧倉儲系統等(圖1),解決原材料入場檢測頻率不足、取樣代表性差、材料入錯倉等問題。

圖1 質量控制智能系統

(1)自動抽檢。骨料、粉料、外加劑等原材料通過無人值守過磅系統時,均需基于系統抽檢模型嚴格按照標準要求自動分配抽檢任務,強制抽檢,使抽檢頻次得到保障。

(2)自動取樣。骨料和粉料自動取樣系統,根據分配的抽檢任務自動開啟取樣程序,并可自動選擇取樣點位置、取樣深度、取樣時間,消除登高取樣以及近距離取樣的安全風險,提高抽樣樣品的代表性,規范抽樣行為,防止原材料以次充好。

2.2 原材料檢驗環節

原材料檢驗環節智能化儀器設備包括粗骨料視覺識別系統、細骨料智能篩分機、機制砂MB 值智能檢測儀等(圖2),著重解決原材料檢驗環節人為因素影響大、數據造假、數據難追溯等質量控制問題。

圖2 智能檢驗儀器設備

(1)自動檢測。智能化檢測設備均與骨料自動取樣系統集成,取樣完成后自動進入檢測程序完成檢測工作,避免原材料檢測的不及時和人力成本過高等問題,提高檢測效率的同時,保證檢測過程的統一性、規范性。

(2)數據自動上傳。原材料自動檢測完成后,粗骨料視覺識別系統將智能推送粗骨料粒形、粒徑等初步質量評價信息,細骨料智能篩分機得出含水率、顆粒級配曲線和細度模數等指標,機制砂MB 值智能檢測儀經過大數據比對得出色暈比對結果,并均自動匹配取樣信息上傳至質量管理系統,有效防止數據造假和數據片段化記錄。

(3)基于自動檢測結果的入場驗收。原材料檢測后檢測結果自動上傳,并根據檢測結果進行入場驗收控制,避免原材料在入場驗收環節的人為干預,有效保障原材料入場質量。

2.3 混凝土生產環節

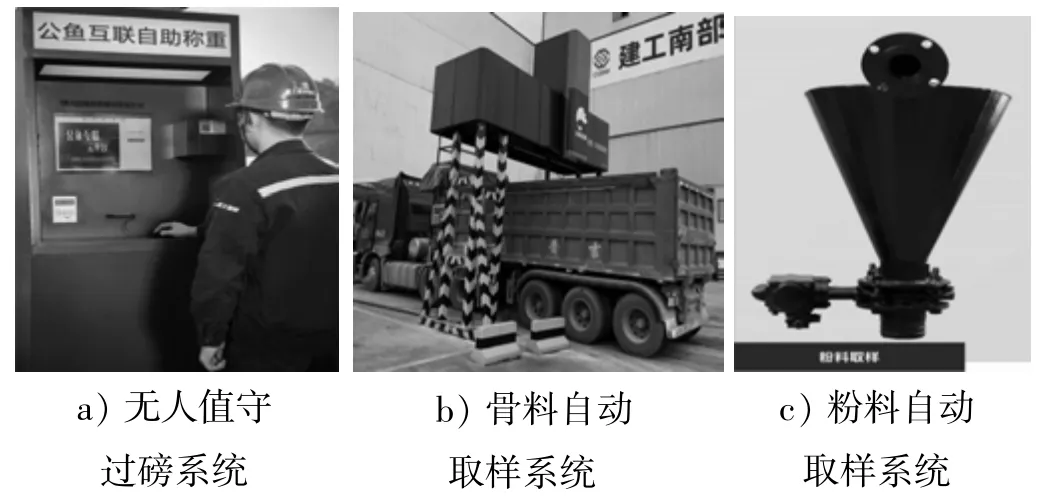

在混凝土生產環節,開發回收水含固量檢測儀、云ERP、云工控系統、智能卸料系統、設備預測性維護系統等(圖3),解決混凝土生產過程中回收水質量波動大、生產下料計量異常、生產設備異常等引起的混凝土質量問題。

圖3 混凝土生產監控智能系統

(1)用水量精確控制。通過對回收水含固量的自動定時在線檢測,獲取在用回收水含固量實時值,并實時傳遞給工控系統進行配料計量作業,確保配合比用水量精準受控以及混凝土質量和工作性能的穩定。

(2)混凝土容重復核。云ERP 和智能卸料系統在線復核實際配料與配合比容重的量差,及時預警,并將計量數據與下料數據進行對接存儲,避免計量不準帶來的混凝土質量問題。

(3)生產設備維護。對重點設備部位重點工控數據進行監測、收集、存儲和分析,并據此形成超限預警、超荷反控停機、設備損壞臨界點預測等,保證混凝土生產設備的正常運行。

2.4 混凝土出廠檢驗環節

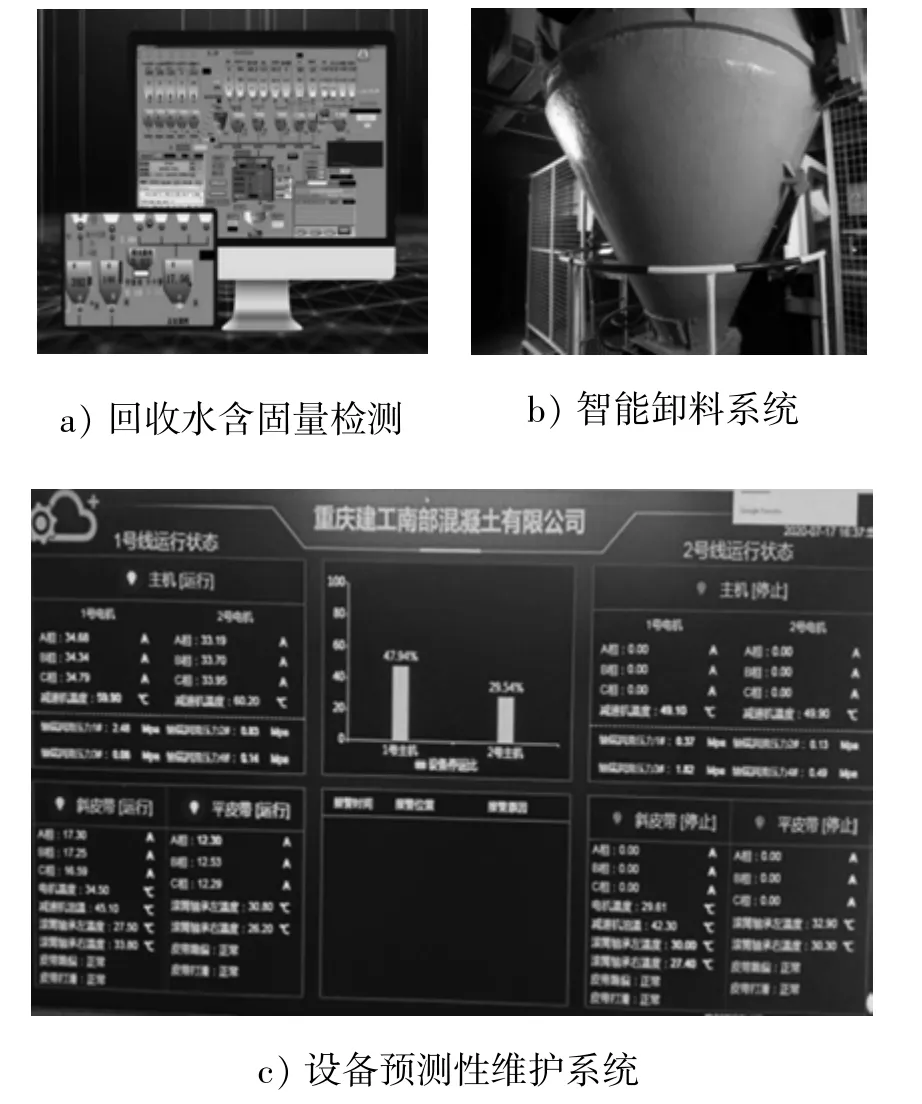

針對混凝土出廠工作性能與抗壓強度的檢驗,開發混凝土坍擴智能試驗機、混凝土強度智能檢測系統,與原材料檢測環節一樣,通過自動取樣、成型,智慧倉儲齡期管理,自動脫模、試壓等,解決混凝土出廠檢測頻率不足、樣品代表性差、人為檢測誤差大、勞動強度高、數據造假、質量難追溯等問題(圖4)。

圖4 混凝土出廠檢驗傳統方式與智能化方式對比

(1)攪拌樓取樣代替小推車取樣。混凝土出廠取樣采取攪拌樓下料取樣,并根據設置取樣時間選擇下料時段、取樣數量,與傳統罐車卸料至小推車的取樣方式相比,樣品更加勻質、更具代表性。

(2)混凝土工作性能自動檢測。以自動插搗和測量為特點的混凝土工作性能自動檢測,可有效保證混凝土插搗過程的規范性、統一性以及數據測量的精確性,避免人為誤差的影響,真實客觀地反應混凝土出廠工作性能情況。

(3)智慧倉儲齡期管理。自動對混凝土試件出入養護室進行齡期管理、出入庫操作、溫濕度監控等,保證養護條件和齡期,減少人工勞動。

(4)數據自動試壓與上傳。試件檢測后,數據自動上傳,匹配混凝土取樣信息,避免試壓過程人為干預,保證數據真實有效、可追溯。

2.5 混凝土運輸與泵送環節

混凝土運輸環節,開發物流APP,運輸車輛自動匹配訂單信息,實時GPS 在線規劃路徑與提醒路況,監控車輛異常停留、罐體旋轉,進行混凝土凝結預警等,降低混凝土運輸過程中的質量風險。

混凝土泵送環節,采取雙驗證模式,即車驗泵和泵驗車。混凝土罐車到達現場后,通過掃描泵載二維碼進行驗證,點擊確認后完成運輸與泵送交接過程,避免出現混凝土澆筑錯誤、等時異常等問題。

2.6 混凝土交貨驗收環節

針對混凝土交貨驗收環節,開發泵送作業記錄儀,配置云監控等(圖5)。一是對現場交貨取樣環節進行見證;二是可實時查看現場混凝土泵送澆筑情況,對隨意加水等不規范施工影像進行存儲備查,并與客戶及時溝通,促進卸料環節作業規范化。在促進交接雙方施工規范性的同時,有效保留了工程質量事故責任追溯界定的客觀證據。

圖5 施工現場視頻監控

2.7 混凝土實體質量追蹤環節

混凝土實體質量追蹤環節,通過開發混凝土云回彈檢測系統,使回彈檢測數據自動匹配實體工程部位信息,自動計算、分析、評估實體質量,并上傳至質量管理系統,及時對混凝土實體質量進行追蹤預警,提高質量服務水平。

3 研發和實施基于企業質量內控的技術標準

針對混凝土產品質量管控智能儀器設備的開發,編制并對外發布第一批6 部智能制造相關企業標準,包括3 部檢測儀器設備標準和3 部檢測方法標準。通過研發、實施與智能化改造、數字化建設相關的技術標準,規范智能化檢測行為,為企業數字化質量管控提供標準支撐。

4 搭建數字化質量管理系統

搭建基于云端數據庫的質量管理系統,全面收集從原材料入場到混凝土實體質量追蹤全鏈條的質量管控數據和信息,對原材料質量、混凝土產品質量、日常質檢、質量證明文件等進行數字化管理和系統分析,建立以數據為支撐的質量管控與決策中心,找出質量風險點,提前預警和預防,提高質量管控水平的同時,實現質量數據的可復查、可追溯(圖6)。

圖6 數字化質量管理系統界面圖

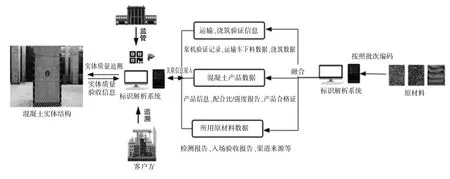

5 開發預拌混凝土質量追溯應用場景

搭建標識解析二級節點平臺,通過對混凝土相關票據(混凝土訂單、混凝土供應小票、物資采購訂單等)、混凝土抽檢樣品、材料樣品、配合比等進行標識注冊,并對接公魚互聯云平臺生產過程數據及質量管理系統質量檢測數據、圖像、視頻等,開發混凝土產品質量追溯應用場景(圖7)。

圖7 標識解析質量追溯應用場景示意圖

混凝土產品質量追溯流程:掃描混凝土送貨小票標識二維碼,實現與混凝土產品相關的混凝土訂單、混凝土生產用配合比、生產用原材料、生產運輸設備、混凝土出廠檢驗、工程信息等整套混凝土產品質量信息的追溯。若對實體結構和施工環節進行賦碼和標識,除混凝土產品質量信息外,還可掃描施工過程(設計要求、人員、日期、實體檢測等)相關質量信息,從而建立完整的工程質量追溯鏈條。對接行業監管機構后,可實現預拌混凝土與工程質量的有效監管。

6 質量管控效益

與傳統質量管控模式相比,通過對預拌混凝土質量管控的數字化實踐,質量管控效益得到進一步提升,具體如表1 所示。

表1 數字化模式質量管控效益提升內容

通過對傳統預拌混凝土企業質量管控問題的分析,進行預拌混凝土質量管控數字化轉型升級,從原材料入場、檢驗到混凝土生產、運輸、泵送、交驗,再到混凝土工程實體質量追蹤全鏈條進行數字化質量管控,賦予質量管控自動、智能、高效、可靠、可視、可追蹤、可追溯等優點,必要時還可實現預拌混凝土企業產品質量的自證清白,實現了質量管控效益綜合提升超過30%。