新型大噸位沉船打撈內置雙層氣囊的設計與計算

蔣 哲 黃紫巖

(1.交通運輸部上海打撈局,上海 200090 2.同濟大學機械與能源工程學院,上海 201804)

0 前 言

沉船救助打撈技術是水上交通安全、港口生產、航道治理及海上應急救援的重要保證。隨著“一帶一路”倡議和“海洋強國”戰略的實施[1],海上貿易不斷繁榮,通航范圍不斷擴大,海洋資源開發不斷向深海進發。這導致船舶事故地多發于遠洋深海領域,且事故船只通常為大噸位滿負荷狀態,傳統的近海域、低負載、單一救援打撈裝備與方法難以適應。因此,研發高負載、耐高壓、靈活低成本的沉船救援打撈技術迫在眉睫。

針對不同的海上救援場景,主流海上救援和打撈設備主要包括[2]:

(1)救助船舶,擁有較強的抗風浪性能、耐波性能和適航能力,作為海上救助任務的平臺,配備大量救生設備;

(2)救助飛機,飛行救助是快速生命救助的最佳手段,機動靈活,視野廣;

(3)搜救設備,用于遇險目標的搜尋定位,常用設備有雷達、衛星定位儀、紅外夜視儀等;

(4)打撈工程船,沉船打撈工程的施工平臺,常用類型為浮吊船,特點為甲板寬大開闊,型深較小,方便布置設備和潛水作業;

(5)攻千斤裝備,沉船打撈的重要工藝,使用設備將鋼纜穿引過沉船底部,從而抬浮沉船。

(6)起浮裝備,起浮是沉船打撈的關鍵步驟,設備分為內浮力和外浮力兩種。其中,浮吊船常常與打撈浮筒配合使用,用于打撈大型沉船,以降低浮吊船的吊力需求。

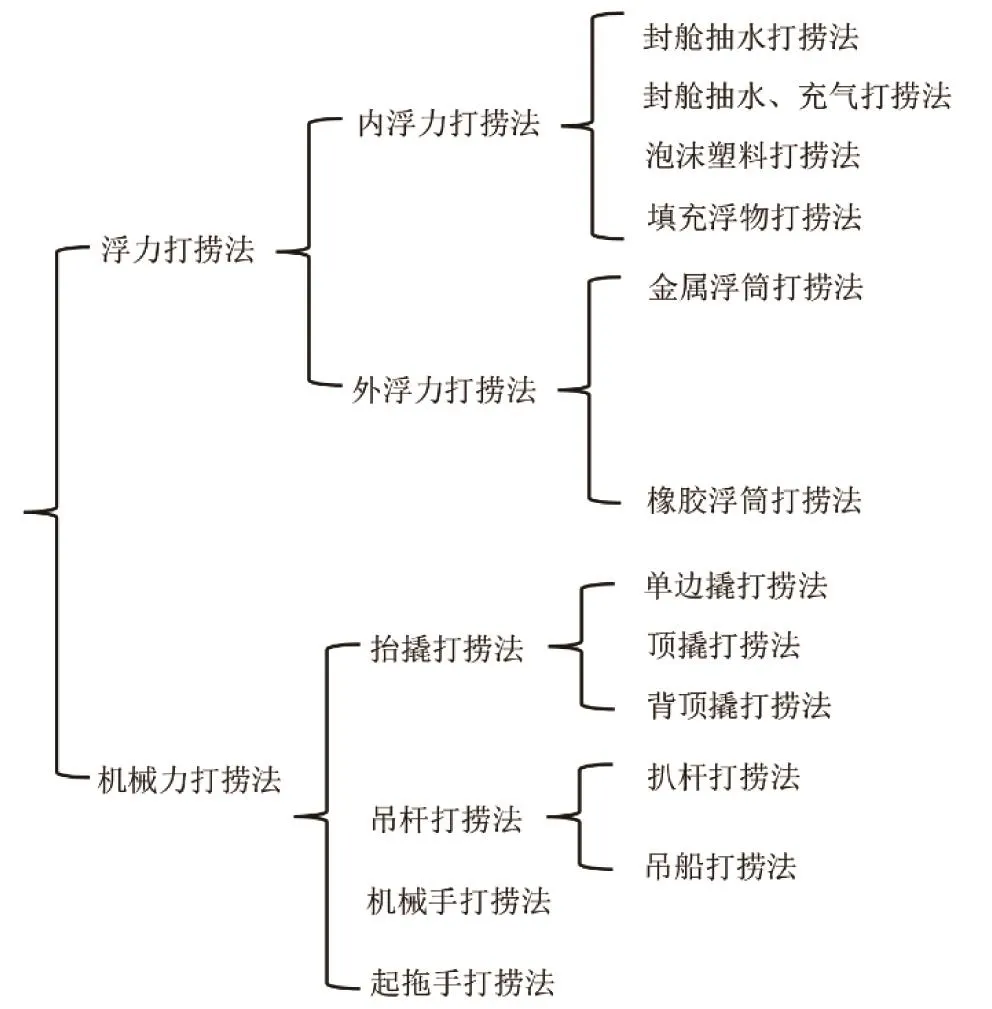

基于不同的打撈設備以及沉船船體的完整性,沉船打撈方法分為整體起浮法,分段起浮法,解體起浮法。按照浮力性質分為浮力打撈法和機械力打撈法,具體分類如圖1所示[3]。

圖1 打撈方法分類

機械力打撈法是目前最常用的打撈方法,根據打撈設備主要包括:抬撬打撈法、吊桿打撈法、機械手打撈法和起拖手打撈法。其中,抬撬打撈法因其打撈方法穩定可靠、系統布置靈活方便,已廣泛用于近海沉船打撈作業中。如:單邊撬打撈法用一對或數對打撈船只平行并列在沉船左右兩側,打撈船分別與沉船的船舷安裝滑車組,各打撈船同步協調起吊沉船,具有較好的打撈穩定性和適應性。但該方法負載能力有限,易受遠洋深海洋流及海浪影響,難以滿足深海大噸位沉船打撈作業要求[4]。

金屬浮筒打撈法和橡膠浮筒打撈法是經典的外浮力打撈方法[5]。在打撈大型沉船的過程中,打撈浮筒雖然可以降低吊力需求,但是浮力分配、浮力控制難以把控。尤其針對大噸位沉船打撈場景,沉船穩定性隨著沉船載重量的提高而更加難以控制。因此,基于內浮力的起浮打撈方法引起國內外學者的廣泛關注。采用排水系統抽離沉船艙內海水,利用海水浮力將船體自主打撈,具有系統簡單、操控靈活、低成本等優勢。具體方法包括封艙抽水打撈法、封艙抽水-充氣打撈法、泡沫塑料打撈法和填充浮物打撈法[6]。封艙抽水是較傳統的打撈方法,對于船體強度要求較高,而且更適用于淺水區的沉船打撈。封艙抽水—充氣打撈法利用高密度壓縮空氣壓入船艙柜,將海水擠壓排出船體,適于打撈氣密性好且有縱隔艙的沉船[7]。泡沫塑料打撈法和填充浮物打撈法是將橡膠浮筒、柴油桶、泡沫塊等有浮力的材料放入沉船,利用浮力材料的起浮特點抬升沉船。然而,傳統的浮力起浮技術,由于排水過程較復雜,多適用于淺水區的沉船打撈,難以適應深海、大噸位沉船打撈場景。

基于封艙抽水—充氣打撈法和填充浮物打撈法的打撈思想,我們創新性的將氣囊作為新型填充物。將氣囊布置于艙內并進行高壓充氣,可將艙內海水擠壓排出,即將艙內海水替換成密度較小的空氣。該方法能夠充分利用船體結構,合理根據需求和船體剛度進行浮力分配,有效地提升船內的局部浮力,降低整體打撈時的局部集中力,避免起浮過程中船體的損壞,適應深海高壓作業環境。

本文研究了用于大噸位沉船打撈的雙層氣囊的設計與計算方法,主要包括:氣囊的承受能力的計算、內置雙層氣囊的結構設計、雙層氣囊受力分析、雙層氣囊的爆破壓強以及氣囊使用的安全性問題。

1 沉船打撈用內置雙層氣囊概述

1.1 沉船打撈用內置氣囊

在大噸位沉船打撈過程中,常用的增加沉船浮力的輔助打撈方法,包括艙室充氣、外掛浮筒等。該方法充分利用了船體內部空間,有效地提升了船艏的自浮力,大幅度減小了集中力和船體所受彎矩,從而保護船體結構,防止打撈過程中船身的破壞,為沉船打撈做出了很大貢獻。

首先由潛水員將真空氣囊帶至水下船艙中,用氣囊的外部綁帶固定在船艙中,然后連接管路充氣,在氣囊內部達到額定壓強后關閉充氣閥,停止充氣。此時氣囊體積膨脹,將海水排出船艙,為船體提供浮力。

沉船內部可以同時布置多個氣囊,從而均勻地提供內浮力,例如:“世越”號的打撈過程就在船艏布置了27只內置氣囊,有效保護了船體結構,如圖2所示[8]。

圖2 “世越”號內置氣囊布置示意圖

1.2 內置雙層氣囊的結構

內置雙層氣囊的基本結構包括氣囊本體、綁帶以及法蘭盤,結構簡圖如圖3所示。

圖3 氣囊結構簡圖

氣囊囊體為主體結構,根據工作方式應具備以下特點。(1)為便于潛水員安裝,氣囊材料應質量低、柔性良好;(2)為適應復雜深海作業環境,需具有較好的耐腐蝕性和抗拉壓強度;(3)為適應表面可能存在尖銳突起的船艙內部,氣囊材料應具有良好的抗穿刺特性,雙層氣囊結構可有效避免氣囊被刺穿;(4)為提供足夠的浮力,根據氣囊的上下方水頭壓差,氣囊的強度應足夠承受至少1.5 bar的內外壓差。

氣囊的綁帶用于在船艙中固定氣囊,一般采用繩網包裹氣囊囊體并焊接在加固片上,兩端留有織帶,可以捆綁固定。

氣囊的法蘭盤焊接在氣囊一端,用于安裝充氣閥組、測壓閥組、以及安全閥組。其中充氣閥組和測壓閥組各安裝一個,分別用于氣囊充氣以及內部壓力監測。安全閥用于維持氣囊內外壓差不超過額定值,沉船上升過程中,氣囊外壓力減小,內壓力基本不變,故需要及時放出氣體。通過安裝多個安全閥來保證放氣速度,避免氣囊因壓差過大破裂。安全閥組數量的確定過程,具體在第3節中展示。

1.3 內置雙層氣囊的設計流程

氣囊的設計計算流程如下:

(1)選定氣囊囊體的材料。氣囊的主要破壞方式為,一是被尖銳物體頂破,二是因內外壓差過大而脹裂。因此材料應當具備優良的抗頂破強度、拉伸強度、以及塑性。海格隆-1000 TPU膜材料經過測試后,各項參數如表1所示,可見其各項性能良好,可以被用作氣囊囊體的制作。

表1 海格隆-1000性能參數

(2)確定氣囊的幾何尺寸,包括直徑和長度。幾何尺寸主要是根據實際的打撈情況,如沉船內部船艙空間尺寸等來確定。氣囊的幾何尺寸決定了單一氣囊所能提供的浮力大小,從而可以計算出實際打撈時所需的氣囊總數目。

(3)計算氣囊的工作壓強。氣囊充氣后存在內外壓差,由氣囊囊體承受,為避免囊體被破壞,氣囊的充氣壓強不能超過許用的工作壓強。

(4)計算氣囊的安全閥個數。沉船上浮過程中,海水壓強會不斷下降,因此需要放氣來減小氣囊內部壓強。單一安全閥放氣速度有限,需要安裝多個來提高放氣速度,從而與船體起浮速度配合,避免氣囊破裂。

2 雙層氣囊承壓能力的理論計算

雙層氣囊承壓能力是氣囊工作的核心指標之一,直接關系著打撈系統的工作性能。為此,我們對氣囊開展了受力分析及氣囊爆破壓強分析。

2.1 雙層氣囊受力分析

對微分小塊的氣囊囊體材料進行受力分析,力分解如圖3所示[9-10]。

圖4 微分小塊囊體材料受力分析。(A)為在YZ平面內的視圖與在XY平面內的視圖完全一致;(B)為(A)在XY平面內的視圖

圖中,P是氣囊內向氣囊外的氣壓;Fx、F-x、Fz、F-z是沿蒙皮切向,大致沿X、Z方向上的蒙皮內的張力;Rx、Rz是蒙皮曲面在X、Z方向上的曲率半徑;Θ、β是該矩形蒙皮在X、Z兩個方向上的張角;Fxx是Fx在X方向上的投影、Fxy是Fx在Y方向上的投影;lx、ly是蒙皮曲面在XZ平面內投影的矩形邊長。Y方向上蒙皮受到的力包括,氣囊內壓P形成的壓力、張力Fx、F-x、Fz、F-z在Y方向上的投影。根據材料力學分析,氣囊內壓P形成的壓力為

由于蒙皮張力Fx、F-x、Fz、F-z在Y方向上的投影足夠小,所以使用了弧度與正弦相等的近似簡化公式:

根據蒙皮在X、Y、Z方向上的受力分析,構建受力平衡方程,可得:

設σx、σz為X、Z方向上的張力系數,則得到Fx、Fz的計算公式:

將公式(7)和(8)帶入公式(6)中并整理,可得蒙皮內壓與其曲率半徑的關系:

由此可見,氣囊的曲率半徑越大,相同強度的材料所能承受的內壓越小,故除了考慮船艙尺寸外,還需綜合考慮蒙皮材料和所需提供浮力,合理地設計氣囊的幾何尺寸。

一般使用的柱形氣囊,可以認為其Z方向上的曲率半徑Rz=∞,故公式(9)可進一步簡化為:

也就是說一般的柱形氣囊,在確定材料的囊體周向抗拉強度和直徑后,就可以根據公式(10)計算其理論許用壓強。

2.2 雙層氣囊的爆破壓強

爆破壓強即氣囊充氣破裂的極限壓強,氣囊實際工作時,除通過公式(10)計算理論計算值以外,還要考慮氣囊與法蘭盤之間的焊縫強度。

使用超高分子量聚乙烯纖維增強TPU膜材料制備雙層結構的小氣囊進行充水爆破試驗,氣囊直徑為500 mm、長度為1 000 mm、焊縫寬度80 mm。

根據公式(10),計算爆破壓強的理論值為P=1.2 MPa。充水爆破實驗的實際爆破值為P'=1.05 MPa。比較理論值和實際值,1.05÷1.2×100%=87.5%,即證明焊縫的強度應大于本體強度的85%。

綜上所述,氣囊的爆破壓強可將材料抗拉強度和氣囊尺寸帶入公式(10),再乘以85%計算得出。

3 安全閥數量理論分析

3.1 安全閥數量理論計算

打撈過程中,隨著船體上升氣囊外壓降低,氣囊體積不變的情況下,為防止氣囊破裂,需要通過安全閥及時放氣,使氣囊的內外壓差不超過爆破壓強。

在沉船提升過程中,我們可以認為氣囊內溫度不變,且處于理想狀態。根據氣體壓力公式,可得到提升前后氣體體積變化:

其中P1、P2為提升前后氣囊內部壓強;V1、V2為提升前后氣囊原有內部氣體大小。

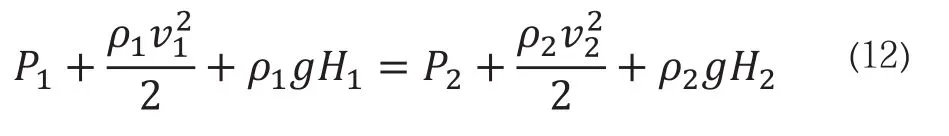

那么提升前后,氣囊應當排出氣體體積為V排=V2-V1。氣囊上升過程中,安全閥的排氣速度v2可以根據伯努利方程:

其中,P1、P2為提升前后氣囊內部壓強;ρ1、ρ2為氣囊內氣體密度;V1、V2為安全閥排氣速度,初始狀態下V1=0;H1、H2為提升前后水深。

安全閥孔徑為d、數量為N,則總排氣孔面積為S=(Nπd2)/4。船體提升速度為v,則提升時間t=(H2-H1)/v。根據氣體流量公式可得:

將前文所求V排、V2、t代入公式(13),即可求得總排氣孔面積S,從而求得排氣所需安全閥的數量。

3.2 安全閥數量仿真分析

基于3.1節的安全閥數量理論計算,開展了打撈上升速度、沉船深度、氣囊體積對安全閥數量的仿真分析研究。仿真參數分別設定為:空氣密度40 kg/m3,上升深度1 m,海水密度1 050 kg/m3,安全閥直徑5 mm。以上升速度、沉船深度為輸入參數,安全閥數量為響應值,進行仿真分析,仿真結果如圖5所示。

在氣囊體積一定條件下,在同一沉船深度,隨著上升速度的增加,安全閥數量不斷增加。在氣囊體積一定條件下,在同一上升速度,隨著沉船深度的增加,安全閥數量不斷減小。在上升速度和沉船深度二者耦合作用下,安全閥數量急劇增加。主要原因是上升速度的增加必然導致單位時間內上升的距離越大,外部海水壓力越小。為保持氣囊內外氣壓平衡,需在單位時間內排出更多氣體,必然需要更多的安全閥。在保持仿真參數不變的條件下,以上升速度、氣囊體積為輸入參數,安全閥數量為響應值,進行仿真分析,仿真結果如圖6所示。

圖6 上升速度、氣囊體積對安全閥數量的影響

在沉船深度一定條件下,在同一氣囊體積下,隨著上升速度的增加,安全閥數量不斷增加。在沉船深度一定條件下,在同一上升速度,隨著氣囊體積的增加,安全閥數量不斷增加。在上升速度和氣囊體積二者耦合作用下,安全閥數量急劇增加。主要原因是氣囊體積的增加必然導致氣囊內部承載更多體積的氣體,為保持氣囊內外壓力平衡,單位時間需排泄更多的氣體,需更多的安全閥。在保持仿真參數不變的條件下,以沉船深度、氣囊體積為輸入參數,安全閥數量為響應值,進行仿真分析,仿真結果如圖7所示。

圖7 氣囊體積、打撈深度對安全閥數量的影響

在上升速度一定條件下,在同一氣囊體積下,隨著沉船深度的增加,安全閥數量不斷減小。在上升速度一定條件下,在同一沉船深度,隨著氣囊體積的增加,安全閥數量不斷增加。在氣囊體積和沉船深度二者耦合作用下,安全閥數量急劇增加。

4 計算實例

以50 t打撈氣囊為例,進行氣囊的設計計算。已知,氣囊的設計浮力不小于50 t,采用雙層膜結構。根據公式(14),假設海水密度為ρ海=1 050 kg/m3,可得氣囊體積不應小于 50 m3。

綜合打撈船體的實際情況,可以設計氣囊的直徑為2.5 m,長度為10.5 m。

氣囊選用的材料為海格隆-1000,安全起見認為氣囊的周向抗拉強度σx=7 500 N/5 cm。

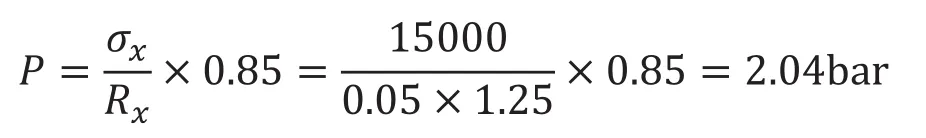

4.1 雙層氣囊的承壓計算

雙層氣囊的直徑為2.5 m。選用材料為海格隆-1000,其抗拉強度不小于7 500 N/5cm,由于采用雙層結構,則氣囊體的抗拉強度不小于15 000 N/5cm。焊接采用寬8 cm的搭接焊縫,強度不小于本體的85%。將以上數值代入公式(10),可得:

取安全系數為5倍以上,則建議氣囊的正常充氣內外壓強差為0.4 bar。

4.2 雙層氣囊的安全閥個數計算

假設安全閥孔徑為d=5 mm,水深為h=300 m,沉船提升速度為v=2 m/min。氣囊長度為10.5 m,體積約為51.5 m3。

根據公式(15)可以計算得,初始位置海水壓強為P海=3.09 MPa,則氣囊內壓強為P1=3.13 MPa,提升2 m之后,氣囊內壓強為P2=3.11 MPa,將數據代入公式(11),可計算得V排=0.33 m3。

初始狀態下空氣密度為ρ1=40 kg/m3,提升過程中假設空氣密度不變,代入公式(12)可計算得安全閥排氣速度為v2=32.2 m/s。總安全閥排氣孔面積為S=N*1.96×10-5m2,提升時間t=60 s,將以上數值代入公式(13)中可以求得,N=8.71≈9個,即安全閥不少于9個。

綜上所述,50 t雙層氣囊使用海格隆-1000作為囊體材料,直徑2.5 m,長度10.5 m,法蘭盤與囊體之間焊接接縫寬度為8 cm。使用過程中充氣壓強與外部海水壓強差不超過0.4 bar,法蘭盤上安裝安全閥個數為9個。

5 結 論

本文根據沉船打撈實際需求,分析氣囊材料力學性能,設計了內置雙層氣囊結構。結合氣囊工作狀態,開展了受力分析及氣囊爆破壓強分析。基于氣囊內外壓平衡條件,對安全閥數量進行了理論計算。采用控制變量法,分析了沉船深度、氣囊體積及上升速度對安全閥數量的影響。仿真結果表明,隨著沉船深度,安全閥數量不斷減小;隨著氣囊體積和上升速度的增加,安全閥數量不斷增加。最后,針對50 t打撈氣囊,進行了氣囊的設計計算。設計結果為:囊體材料為海格隆-1000,直徑2.5 m,長度10.5 m,法蘭盤與囊體的焊縫寬度為8 cm。內外壓差不超過0.4 bar,安全閥為9個。本文提出了一種用于大噸位沉船打撈的雙層氣囊的設計與計算方法,能夠充分利用船體結構,合理根據需求和船體剛度進行浮力分配,避免起浮過程中船體的損壞,適應深海高壓作業環境,具有一定的工程應用價值。