超高速渦輪泵排氣連接結構數值模擬及其優化*

張明根,張明星,呂 偉,郝小龍,張 恬,閆田田

(1.北京精密機電控制設備研究所 航天伺服驅動與傳動技術實驗室,北京 100076; 2.江西應用科技學院,江西 南昌 330100;3.火箭軍裝備部駐北京地區第三軍事代表室,北京 100076)

0 引 言

超高速渦輪泵作為某液壓系統核心元件,憑借其高能燃氣動力源優勢,可實現高轉速、大功率、小體積的運行目標。 工作原理為:通過燃氣發生器裝置產生高溫高壓燃氣驅動渦輪,使得軸系產生超高轉速,帶動離心泵將液壓油增壓用于液壓系統做功。 氣源初始溫度接近1 200 ℃,經過拉法爾噴管等熵膨脹后,降至700 ℃,經渦輪泵做功后的燃氣經排氣管排出。排氣口與渦輪泵排氣管使用外套螺母連接,如果連接處出現結構異常,燃氣將無法正常排出,將極大威脅飛行器飛行安全。

對于連接結構的研究,主要針對無擴口連接結構,作為民用飛機管路連接的主要形式[1],張榮霞等[2]對導管的無擴口連接接頭,使用有限元仿真方法進行了研究,分析得到了該結構的連接強度機理;李海峰等[3]通過試驗的方法對軸擴口鎖緊連接工藝進行了研究,得到整體式擴口工裝能夠保證與擴口軸孔接觸穩定的結論。 其他相關研究集中于連接結構中的螺紋強度[4]。 筆者研究的排氣連接結構具有工作前密封、一次性工作的特點,屬于特種裝置,目前暫無相關類似研究。

筆者通過研究排氣連接結構特點,針對不同的連接工況進行分析,對相關結構進行簡化,以便提高計算的精確性,通過ABAQUS 進行有限元仿真計算,得到應力云圖、位移云圖,分析出工況A 狀態下密封槽局部結構會產生較大變形,容易引起密封失效;使用普通不銹鋼時,將連接配合方式改為工況B、C,能夠有效避免結構較大變形及密封失效問題;如果更換排氣接口材料即使用強度較大合金,則在三種工況下連接結構可靠性均較好。以上研究結論對于產品的設計及改進具有實際工程意義。

1 模型分析

1.1 基本結構

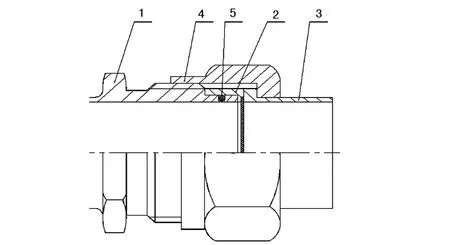

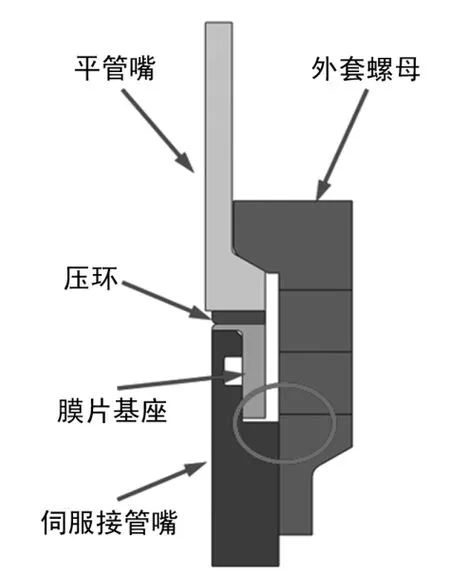

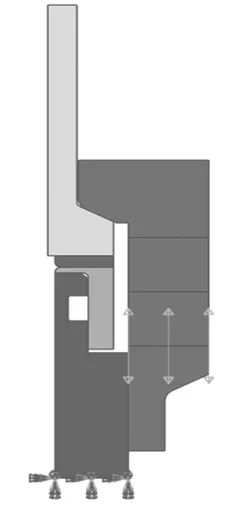

排氣接管的基本結構如圖1 所示。 膜片組件安裝于渦輪泵排氣接管嘴,通過外套螺母使其與排氣結頭連接,如圖2 所示。

圖1 渦輪泵排氣管連接結構

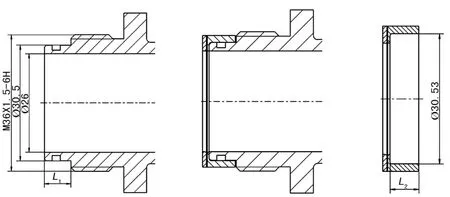

圖2 膜片組件及排氣嘴尺寸

圖2 中膜片尺寸L1與排氣接管嘴尺寸L2為配合尺寸,由于實際加工過程中兩尺寸均在公差范圍內變化,造成兩者出現多種不同的接觸形式。

1.2 模型分析

為了研究L1、L2不同配合關系對結構應力分布的影響,根據結構特點,分析出幾種連接接觸形式,且不考慮O 型密封圈影響,如圖3 所示,尺寸的變化將引起圖中畫圈部分接觸、剛好接觸、不接觸三種形式。通過表1 中的工況研究連接形式對結構應力的影響。

圖3 模型示意圖

表1 分析工況 /mm

2 仿真計算及分析

2.1 模型優化及邊界條件

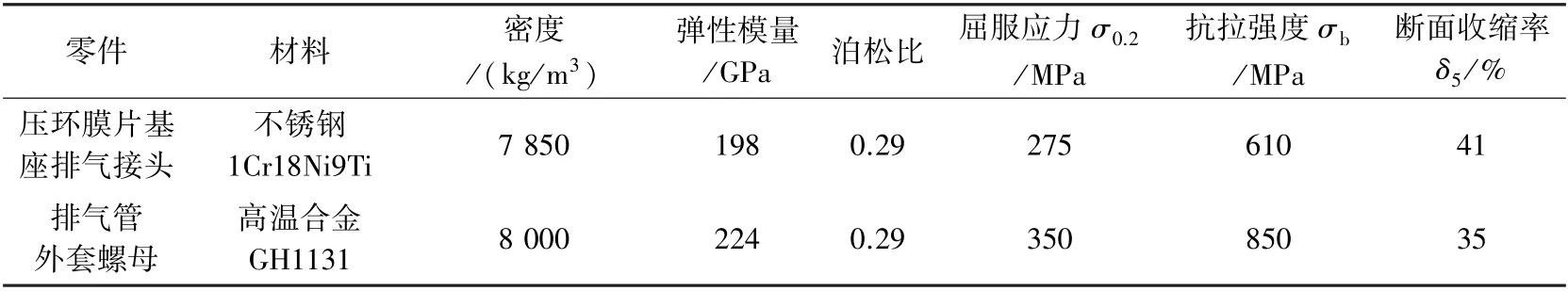

排氣管連接結構的材料性能詳見表2。

表2 材料常溫性能

使用ABAQUS 有限元軟件進行接觸應力仿真分析。 由于膜片組件中的膜片較薄(小于0.05 mm),建模過程中容易出現網格畸變并影響計算結果,且其本身介于壓環和膜片基座之間,不容易成為結構薄弱點,因此采取壓環與基座焊接的形式進行簡化,如圖4 所示。

圖4 壓環與膜片基座焊接簡化示意圖

外套螺母和排氣接頭接觸面使用Tie 連接以便施加螺栓預緊力,壓環與膜片基座接觸面外側有長度為0.1 的Tie 連接來模擬焊接(如圖4 所示)。 其他表面之間均為法向硬接觸(允許接觸后分離),切向設置為無摩擦。

結構的位移邊界條件為排氣接頭下方完全固支,其他自由無約束。 載荷條件設置中使用BoltLoad 模擬螺栓預緊力,預緊力施加內部面如圖5 所示。

圖5 位移邊界條件與載荷條件示意圖

擰緊力矩T與軸向力F的完整表達式比較復雜[5],根據文獻提供簡化公式:

式中:d為螺紋大徑。

已知外套螺母為M36,力矩為160 N·m,計算出軸向力F=22 222 N。

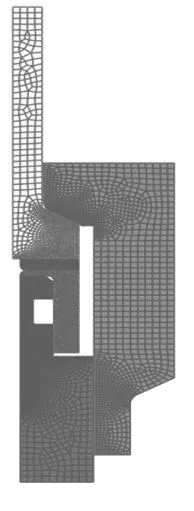

為兼顧分析精度與分析效率,僅對重點關注部分進行了較為細致的網格劃分。 整體結構網格劃分如圖6 所示。

圖6 網格劃分示意圖

2.2 結果與分析

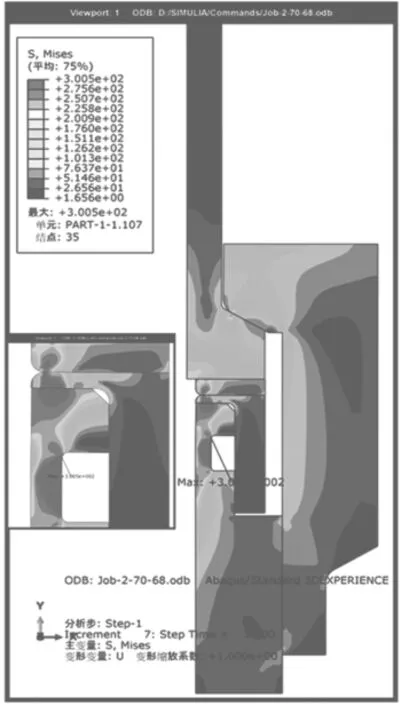

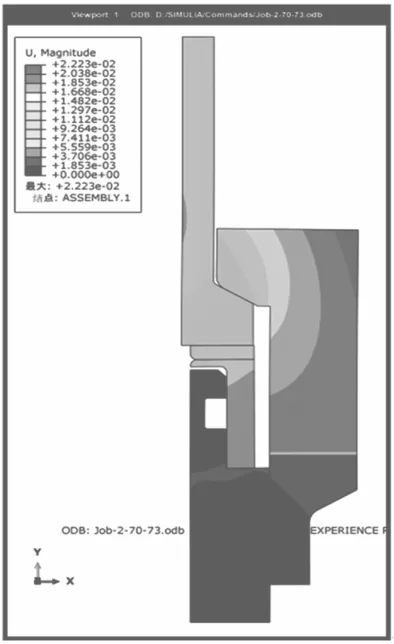

通過對四種工況下的配合進行仿真分析,得到Mises 應力分布云圖及位移云圖,見圖7~12。

圖7 不接觸工況A 應力云圖

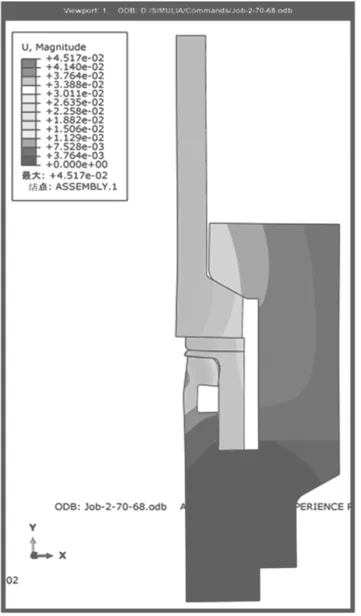

圖8 不接觸工況A 位 移云圖

工況A 為不接觸狀態,由圖9,其接觸最大應力為300.4 MPa,位于O 型密封圈槽位置,由圖10,變形最大位置均為外套螺母位置,膜片座端部位移為0.026 33 mm,遠遠小于外套螺母力矩施加之前的0.3 mm,即在螺紋的軸向力作用下,膜片座與排氣結頭未出現接觸,因此應力圖中膜片座端部受力遠小于其他位置。

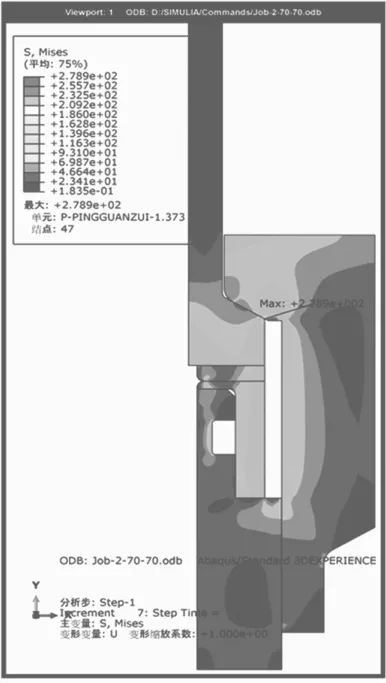

圖9 接觸工況B 應力云圖

圖10 接觸工況B 位 移云圖

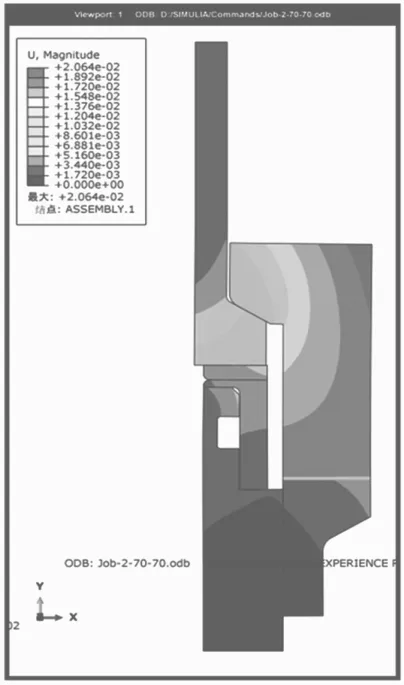

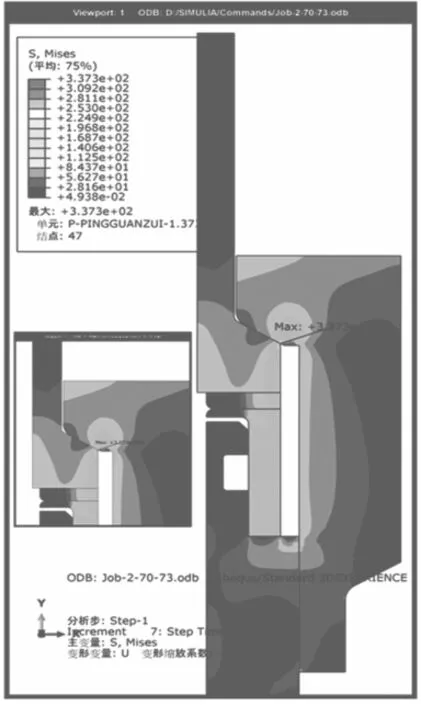

工況B、C 均為接觸狀態,但是形式不同。 其中工況B 為膜片座端部和尾部均與排氣接口接觸;工況C 在膜片座端部接觸,但是膜片座尾部未接觸。兩種工況下的最大應力位置均為外套螺母連接處,分別為278.9、337.3 MPa,密封槽位置的應力較小,最大不超過100 MPa。 通過位移云圖,工況C 膜片座尾部變形為0.009 264 mm,遠小于原間隙0.3 mm,因此在軸向力作用下工況C 狀態未出現變化。

圖11 接觸工況C 應力云圖

圖12 接觸工況C 位 移云圖

為了保證密封槽結構,保證O 型密封圈密封效果,應當采用B、C 裝配方式。 而實際上,工況B 實現難度是非常巨大的,從工藝性角度考慮,應當在設計中優先考慮C 狀態。

3 結 論

重點對渦輪泵排氣連接結構強度進行研究,針對不同的工況分別采用有限元仿真方法分析了應力、應變的分布,得出了保證結構強度可靠性的最佳工況。

(1) 排氣管安裝接口部位的應力分布與膜片的配合尺寸有關,當出現工況A 狀態時,外套螺母施加的軸向力將會使得密封槽出現較大應力,產生結構形變進而影響密封效果。

(2) 為提高排氣結構連接處的可靠性,可以通過控制排氣接口與膜片座配合尺寸,使二者充分接觸,形成C 工況效果。

(3) 在最嚴酷的狀態下,排氣結口的局部最大應力約為300 MPa,改變排氣接口材料(如使用GH4141合金)提高局部強度,即可以實現各種工況下的連接可靠。

(4) 文中研究成果對于排氣管連接結構設計具有參考意義,另外給現有連接結構的強度復核提供了借鑒方法。