油相材料對混裝乳化炸藥性能的影響

黃 麟,趙旭東,張英杰,張 陽,席 韜,曹小雙

(1.礦冶科技集團有限公司,北京100160;2.北京北礦億博科技有限責任公司,北京 100160;3.首鋼集團有限公司礦業公司,河北 唐山 064404)

乳化炸藥的油相材料可以廣義的理解為一類不溶于水的有機化合物,能夠包覆內相粒子的油膜,與乳化劑、氧化劑鹽水溶液等一起形成W/O型乳化液,是乳化炸藥的關鍵組分之一[1]。其作用可以歸納為乳化炸藥的連續相、還原劑、抗水組分、控制基質外觀的成分等。現場混裝乳化炸藥作為乳化炸藥的一種,因半成品乳化基質需要遠距離泵送,要求其為黏度較低的膠狀物質,體現在油相材料的選擇上,需要選用流動性能較好的柴油、機油等。國內研究人員對使用柴油和機油作為油相材料做了較多的研究。如張東杰等[2]研究單標號柴油、機油、石蠟對乳膠基質黏度的影響,對選定的配方進行性能檢測;李寶林[3]以低附加值副產品毛糠蠟及動植物油脂制備的生物柴油為原材料,復配為現場混裝乳化炸藥用油相材料,并對制備的乳化炸藥進行性能測試表征;孫偉博等[4-5]研究廢機油在乳化炸藥中應用的可行性,對成乳性、乳化基質黏度、敏化效果及爆速值進行表征;馬平等[6-7]通過固定工藝參數,分析研究影響基質黏度的各種因素。

相關的研究雖然不少,但均未對不同標號機油、柴油、以及不同比例機油和柴油復配物對現場混裝乳化炸藥性能的影響展開研究。本文通過測定油相材料的黏度,乳化基質的黏度、敏化速度、爆速,以及復配油相對應乳化基質的黏度等參數;對油相材料黏度、不同機油標號、機油柴油復配比例等對混裝乳化炸藥性能的影響開展系統研究。

1 實驗部分

1.1 實驗樣品制備

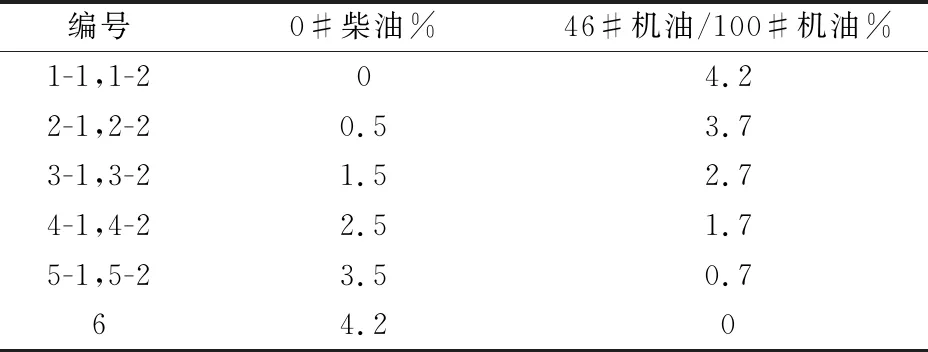

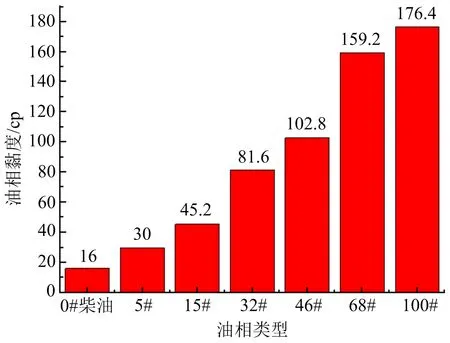

實驗中使用的油相材料包括0#柴油、5#機油、15#機油、32#機油、46#機油、68#機油、100#機油(無錫協同史丹得石化有限公司)以及機油柴油復配油相(見表1);乳化劑為span-80(北京北礦億博科技有限責任公司);硝酸銨(陜西興化集團有限公司)。采用HM925S-A型乳化器進行乳化制備。乳化基質的配比及組成如表2所示。

表1 46#機油或100#機油與柴油復配

表2 乳化基質配方

1.2 油相材料、乳化基質黏度測試

測試采用博勒飛DV2THB型黏度計(見圖1),在指定剪切率的條件下測試樣品的黏度。根據樣品黏度的大致范圍確定黏度測試條件,其中油相材料黏度的測試條件為HB-2轉子、100 r/min;乳化基質黏度的測試條件為HB-7轉子、50 r/min。

圖1 黏度計

1.3 乳化基質敏化及裝藥爆速測試

為考察乳化基質黏度變化對常溫及高溫條件下基質敏化的影響,通過密度測定和爆速測試進行表征。采用BSZ-1型爆速儀測試樣品爆速,樣品為5#、46#、100#機油對應的乳化基質在35、70 ℃條件下的敏化裝藥。爆速測試根據GB 28286-2012[8]混裝乳化炸藥爆速檢測要求,采用φ110×800 mm的PVC管,以成品乳化藥卷作為起爆藥包,爆速測試如圖2所示。

圖2 爆速測試

2 實驗結果與討論

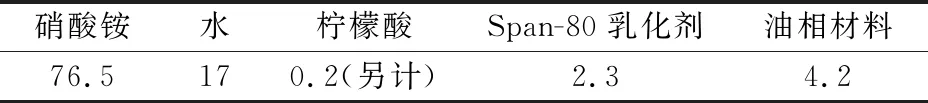

2.1 不同油相的黏度情況

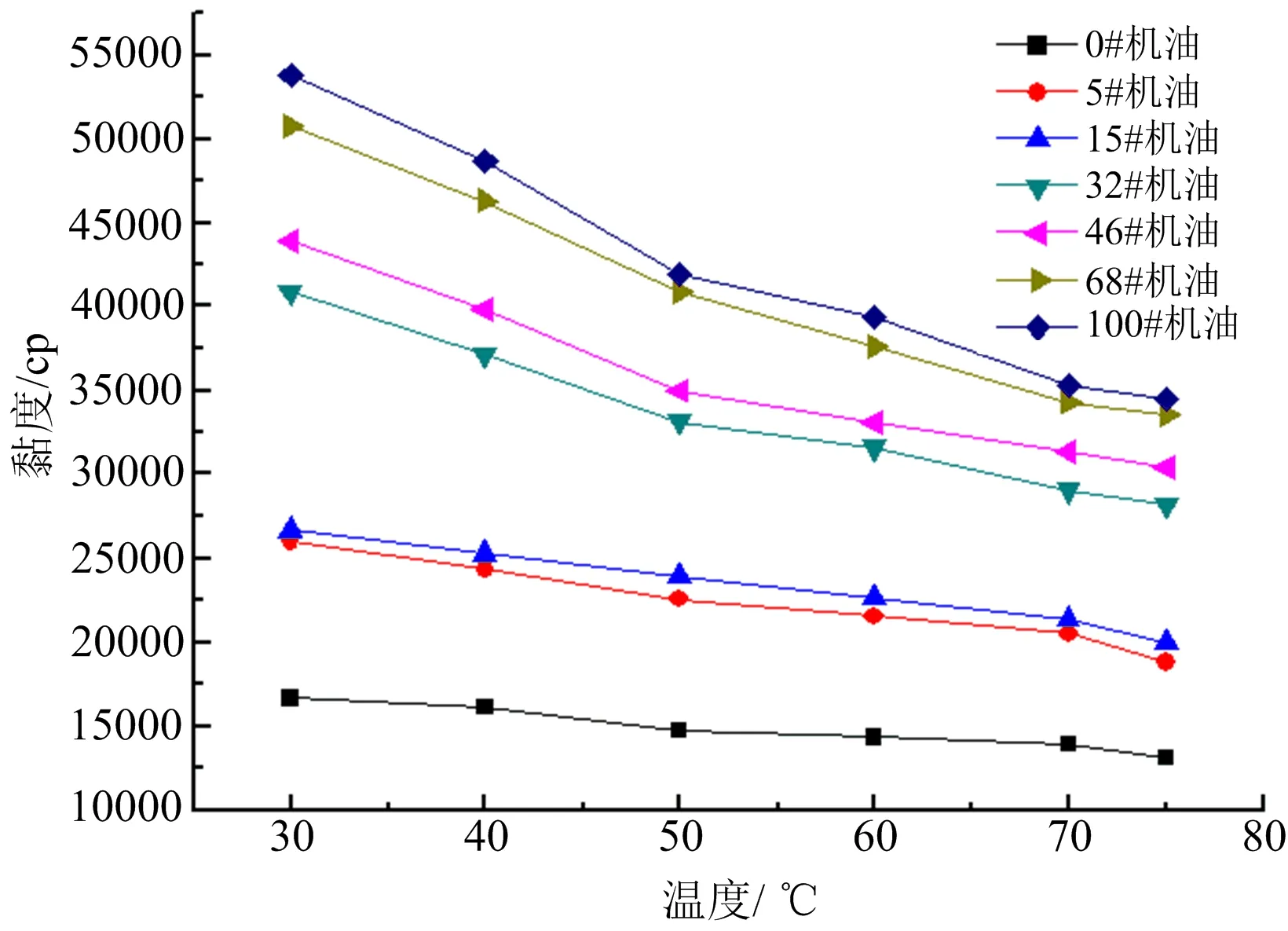

通過測定不同油相材料的黏度(見圖3)可得,0#柴油的黏度最小,幾乎是5#機油的一半,隨著機油標號的增大,黏度越來越大;出現這種現象的原因為高標號機油中黏稠添加劑的比例更高,與實際應用現象相符。

圖3 不同油相的黏度情況

2.2 不同油相材料對乳化基質黏度的影響

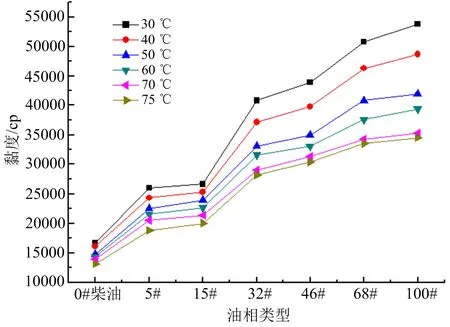

在其他條件均相同的情況下,通過改變油相材料的種類,分別由0#柴油、5#機油、15#機油、32#機油、46#機油、68#機油、100#機油制備7種乳化基質,測定各基質在不同溫度下的黏度值,得到油相類型、基質溫度以及基質黏度三者間的關系(見圖4和圖5)。

圖4 基質黏度與溫度的關系

圖5 各種溫度下不同油相制備的基質黏度對比

由圖4可知,由不同油品制備的乳化基質黏度均隨溫度的升高而降低,其中0#柴油、5#機油和15#機油降幅較小,這主要是因為整體數值低,下降空間小;其他4組在40~50 ℃之間降幅較大,在4 000~6 000 cp之間,分析可能的原因是油水相組分在該溫度段內流動狀態變化較大。

由圖5可知,在30~75 ℃范圍內同一溫度下,隨著油品黏度的增大,基質黏度也逐漸升高,其黏度均呈現0#柴油<5#機油<15#機油<32#機油<46#機油<68#機油<100#機油,與油相材料自身黏度變化趨勢相同。但整體增幅有所不同,其中0#柴油與5#機油之間黏度差為500~10 000 cp,15#與32#之間黏度差為8 000~14 000cp,差距較大;這主要是因為油品黏度增幅不同,其中0#柴油對比5#機油,15#機油對比32#機油,黏度增幅均超過80%,而其余幾組對比,增幅均小于50%。

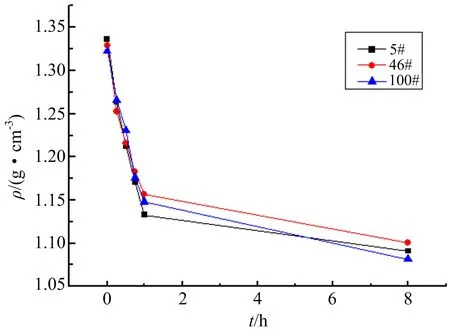

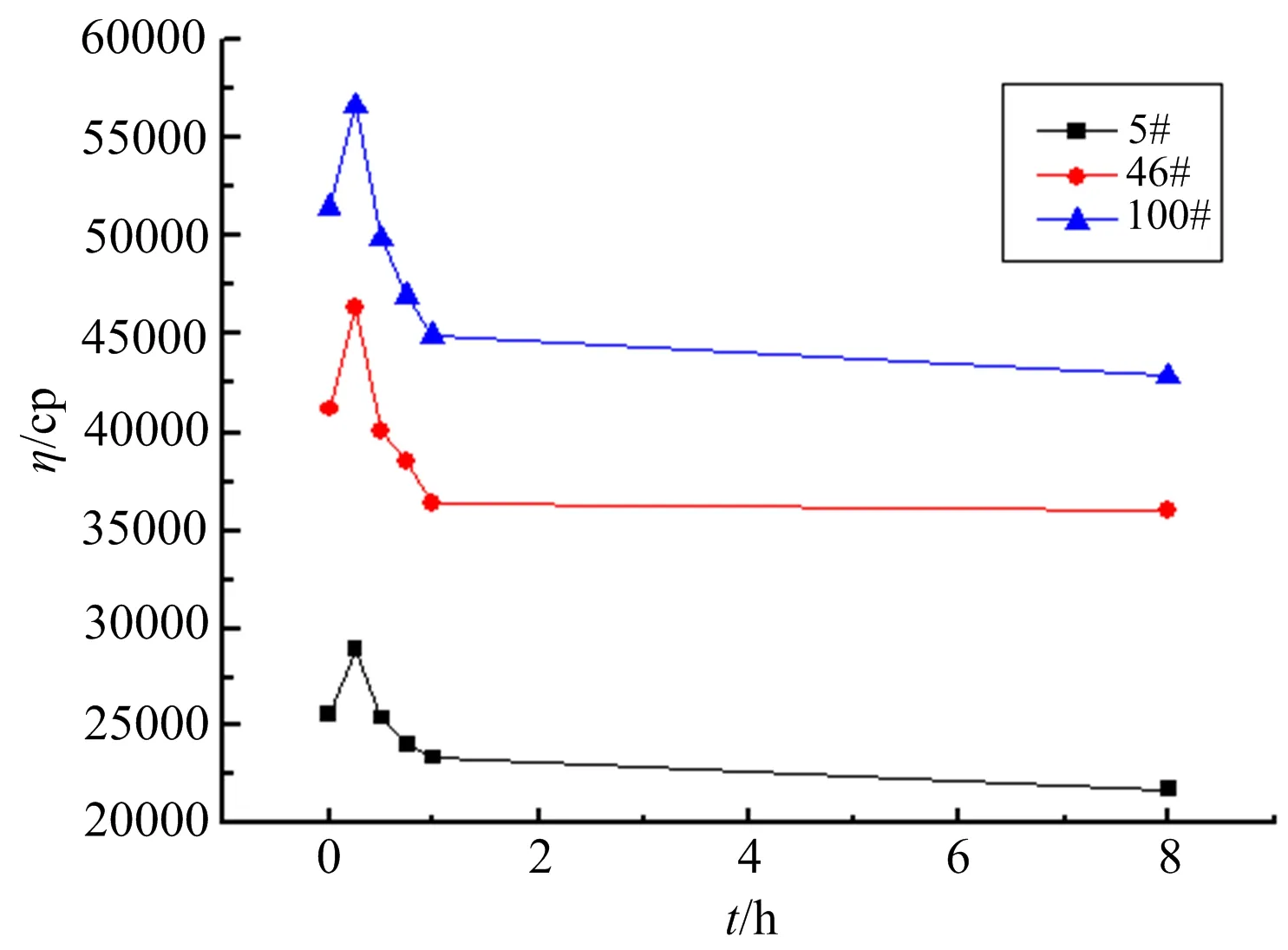

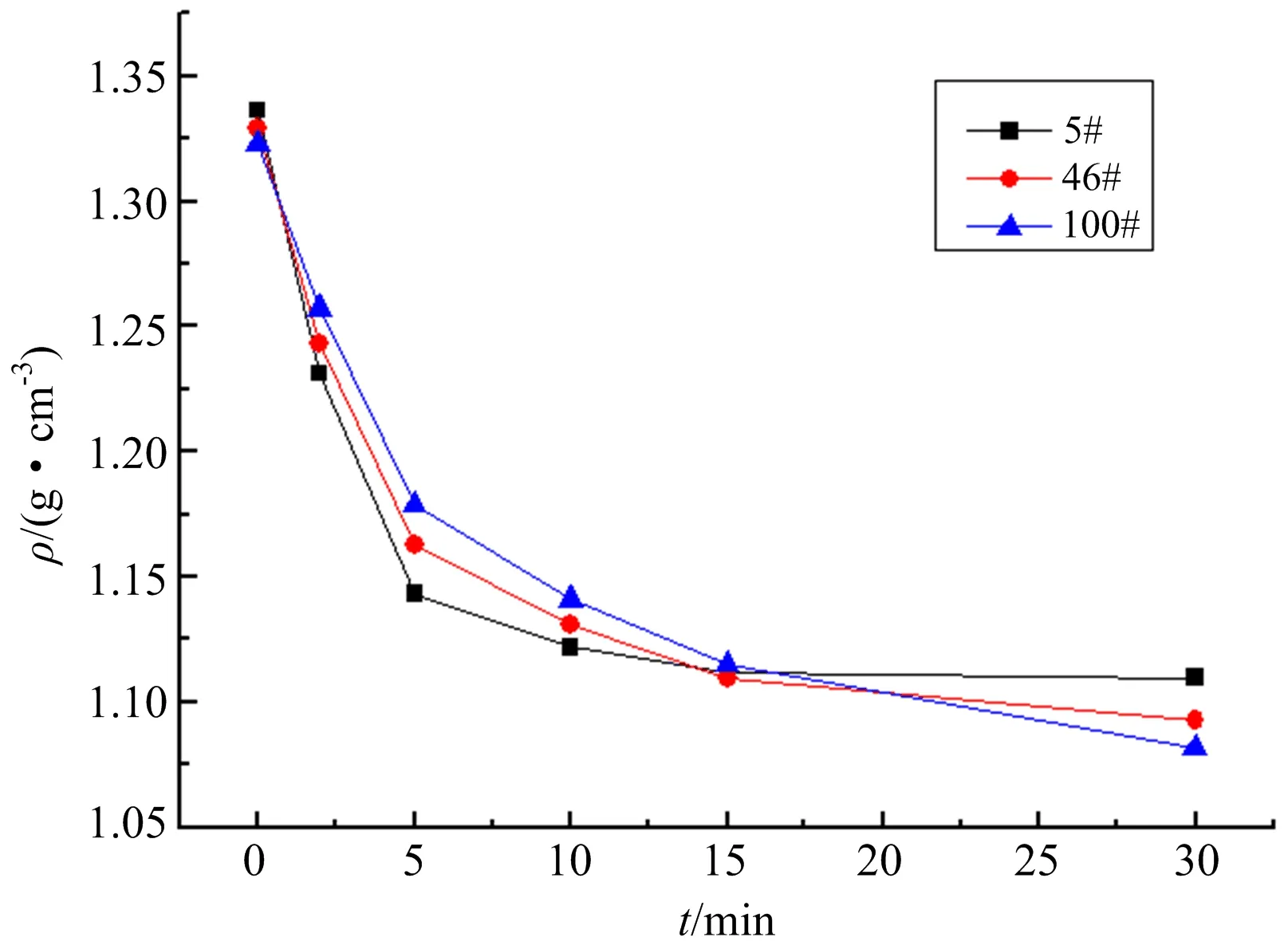

2.3 不同標號機油對應基質敏化效果分析

取5#、46#、100#機油制備的乳化基質進行敏化,敏化條件分為常溫、高溫:

常溫敏化溫度:35 ℃;敏化劑:3.3%亞硝酸鈉溶液;敏化劑添加量:3%;

高溫敏化溫度:70 ℃;敏化劑:1.25%亞硝酸鈉溶液;敏化劑添加量:3%。不同標號機油對應基質敏化效果如圖6~圖9所示。

圖6 35 ℃,5#、46#、100#基質敏化對比

圖7 35 ℃,敏化基質黏度對比

圖8 70 ℃,5#、46#、100#基質敏化對比

圖9 5#、46#、100#在70 ℃下發泡狀態

由圖6~圖8可知,其他條件均不變的情況下,由5#機油、46#機油、100#機油制備的乳化基質在35、70 ℃下敏化發泡速率基本相同,敏化過程中裝藥的黏度變化情況也相似,呈現出先增大后減小的規律,在敏化約0.2 h后黏度達到峰值,此時對應的乳化基質密度約為1.25 g/cm3。出現該現象的原因主要是起始敏化裝藥膨脹,使杯中裝藥更為密實,且形成水、油、氣三相空間架構,有益于結構穩定,黏度略有上升;但隨著敏化程度的增大,藥體中氣泡(孔隙)含量越來越多,原本膠體相連轉變為膠體與空氣相連,致使藥體黏度逐漸下降。

由圖9可知,5#機油制備的混裝乳化炸藥氣泡大且數量少,而由100#機油制備的裝藥呈現較好的狀態,氣泡小且數量多,但隨著油相材料黏度的增大,制備基質的敏化氣泡逐漸變多且細膩;對在35 ℃下敏化1 h、70 ℃下敏化0.5 h的6種裝藥進行爆速測試,其每組平均值如下表3所示。

由表3可知,35 ℃下低溫敏化,爆速不受機油黏度變化的影響,且爆速均保持較高值;而在70 ℃高溫敏化,在其他條件均相同的情況下,低黏度機油制備的裝藥爆速較低,對比5#機油裝藥和100#機油裝藥,爆速值相差900 m/s。分析原因是低黏度機油制備的乳化基質在高溫下固泡效果較差,敏化氣泡易聚集形成大氣泡和氣泡逃逸,減少了敏化體系中的“熱點”數量,而通過使用高黏度機油,乳化基質在高溫下仍保持較大黏度,固泡能力得到提高。

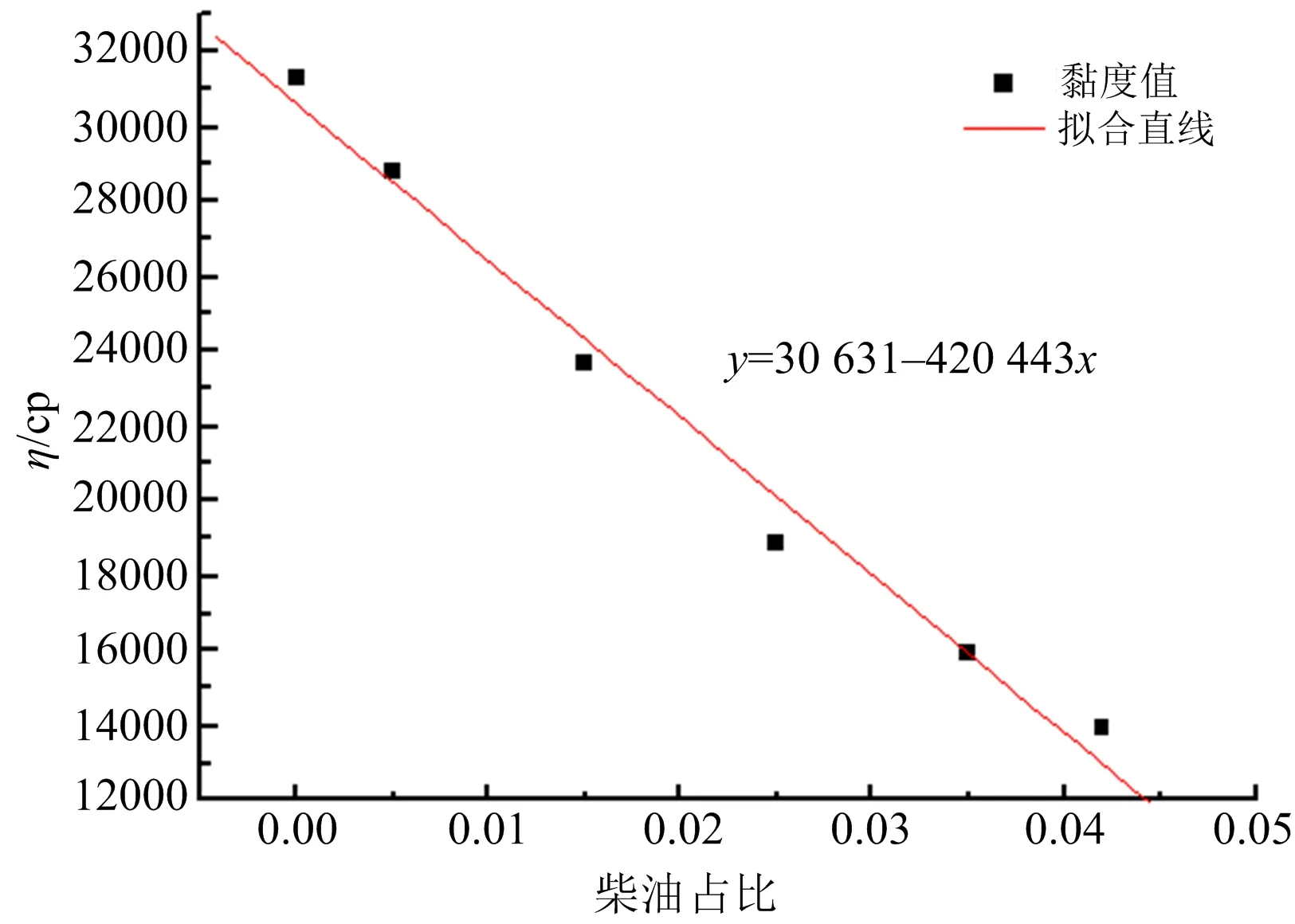

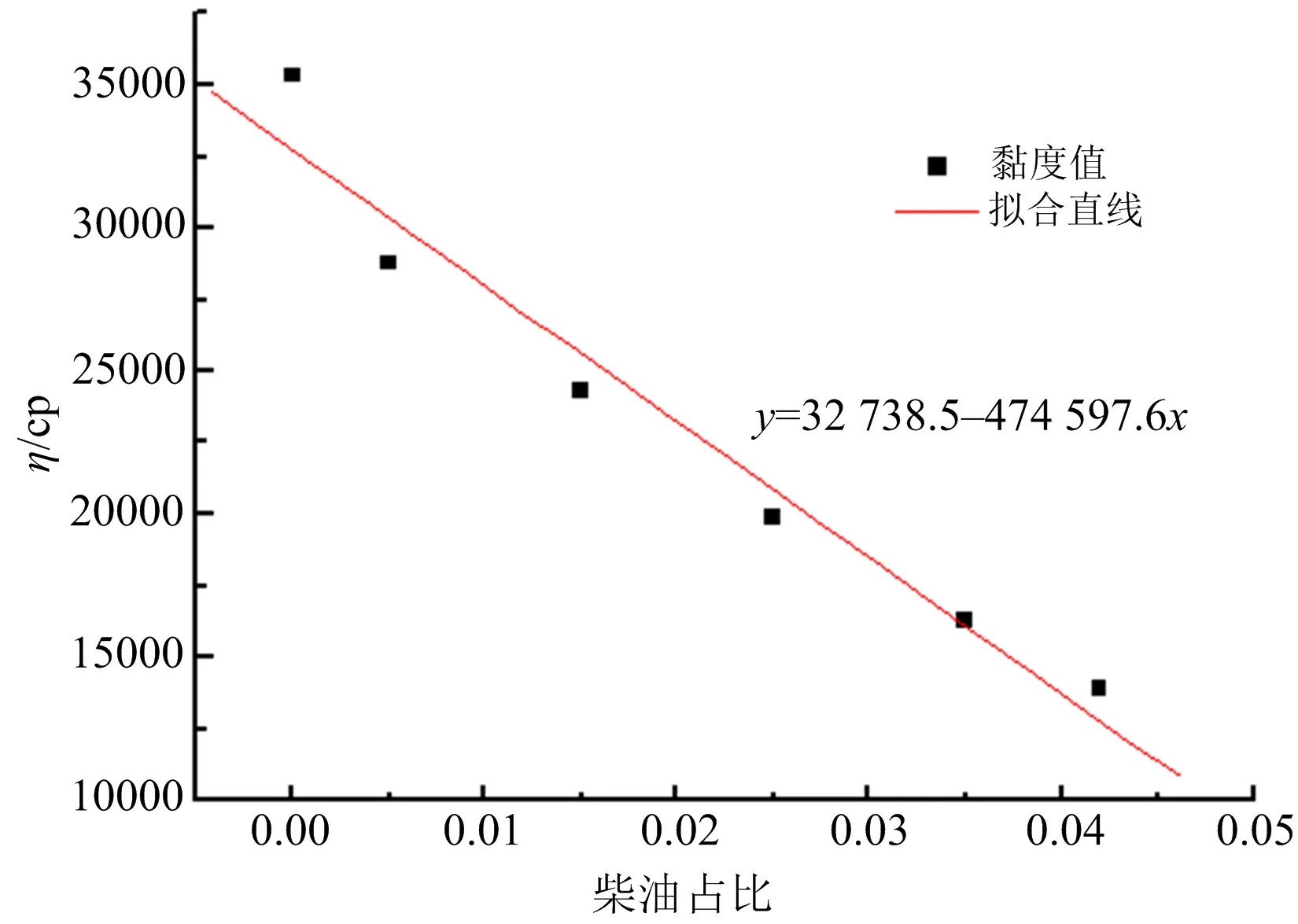

3 機油柴油復配比例對乳化基質黏度的影響

在實際應用中,為降低生產成本,生產企業希望在油相中添加價格較低的柴油,因此分別將46#機油,100#機油和0#柴油復配,研究在70 ℃下不同復配油相對應基質的黏度變化情況(見圖10和圖11)。

圖10 46#機油,柴油占比對乳化基質黏度的影響

圖11 100#機油,柴油占比對乳化基質黏度的影響

由圖10、圖11可知,復配油相中隨著0#柴油添加比例的增大,制備的乳化基質黏度大幅降低,這是因為0#柴油的黏度較46#機油和100#機油小,隨著低黏度的0#柴油添加比例的增大,復配油相的黏度降低,繼而制備的乳化基質黏度也下降。

46#機油與柴油復合,柴油添加比例與基質黏度的關系為y=30 631-420 443x,r2=0.993;

100#機油與柴油復合,柴油添加比例與基質黏度的關系為y=32 739-474 598x,r2=0.979。

圖12 復配油相對應基質狀態

3 結論

1)不同油相材料制備的乳化基質,其黏度隨油相材料黏度、機油標號的增大而增大,隨溫度升高而降低。

2)在35、70 ℃下,5#機油、46#機油、100#機油制備的乳化基質敏化速率基本相同;在70 ℃下,5#機油制備的乳化基質敏化氣泡少且大,但隨著油相材料黏度的增大,制備基質的敏化氣泡逐漸變多且細膩。

3)不同油相對應的乳化基質在35、70 ℃敏化過程中,黏度的變化規律相同,均呈現先增大后減小的規律,在發泡密度1.25 g/cm3時達到峰值。

4)在35 ℃條件下的3種敏化裝藥,爆速值接近,在5 100 m/s左右;在70 ℃條件下的3種敏化裝藥,5#機油、46#機油、100#機油對應的裝藥爆速分別為3 982、4 553、4 876 m/s,差值較大,主要是因為低黏度機油制備的乳化基質在高溫下固泡效果較差,造成有效“熱點”氣泡少;同時也驗證了通過提高油相材料黏度能夠有效增強基質固泡性能,從而確保裝藥的爆轟性能。

5)使用46#機油、100#機油分別和柴油復配,兩組復配油相制備的乳化基質黏度均隨柴油添加比例增大而降低,黏度范圍分別為13 900~31300 cp,13 900~35 340 cp。

通過本研究,定量的掌握了油相材料黏度、機油標號、機油柴油復配比例等對混裝乳化炸藥黏度、敏化發泡以及爆轟性能的影響,能夠較好地指導乳化炸藥配方設計及性能調配。