混合磁源式磁流變閥的數(shù)值研究

楊小龍,宋云云,劉港

(廣西科技大學(xué)機(jī)械與汽車(chē)工程學(xué)院,廣西柳州 545006)

0 前言

傳統(tǒng)的磁流變閥[1-3]由磁流變液、閥芯、勵(lì)磁線圈和阻尼流道組成。幾何結(jié)構(gòu)是影響磁流變閥壓降和動(dòng)態(tài)性能的主要因素。為了實(shí)現(xiàn)更好的動(dòng)態(tài)性能,研究磁流變閥的結(jié)構(gòu)和優(yōu)化設(shè)計(jì)非常必要。GRUNWALD和OLABI[4]對(duì)軸向式磁流變閥進(jìn)行了結(jié)構(gòu)設(shè)計(jì)和實(shí)驗(yàn)分析,結(jié)果表明:在電流為4.5 A時(shí),其壓降可達(dá)1.5 MPa。HU等[5]開(kāi)發(fā)了一種雙線圈磁流變閥,通過(guò)增加勵(lì)磁線圈的數(shù)量可以實(shí)現(xiàn)多級(jí)壓力調(diào)節(jié)。IMADUDDIN[6]和HU等[7]對(duì)緊湊型磁流變閥進(jìn)行了研究,間隙對(duì)其性能有很大的影響。KUBK等[8]對(duì)閥進(jìn)行了設(shè)計(jì)、模擬和實(shí)驗(yàn)測(cè)試,結(jié)果表明:可實(shí)現(xiàn)平均響應(yīng)時(shí)間為4.1 ms和壓降的最大動(dòng)態(tài)范圍為8。IMADUDDIN和胡國(guó)良等[9-10]對(duì)環(huán)形和徑向間隙組合形成的蜿蜒式流動(dòng)路徑進(jìn)行了研究,研究磁流變閥的壓降變化規(guī)律。胡國(guó)良等[11]提出了一種新型阻尼間隙可調(diào)式磁流變閥結(jié)構(gòu),可通過(guò)旋轉(zhuǎn)閥芯改變與閥體之間的相對(duì)位置來(lái)改變阻尼間隙。胡國(guó)良[12]和陳文等人[13]對(duì)磁流變閥的結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì)及性能分析,比較優(yōu)化前后的結(jié)果。HU等[14-15]不僅對(duì)徑向磁流變閥的動(dòng)態(tài)性能進(jìn)行了分析,還對(duì)它在閥控缸系統(tǒng)中的應(yīng)用進(jìn)行了研究。在結(jié)構(gòu)設(shè)計(jì)領(lǐng)域,雖然磁場(chǎng)的利用可以在有限的空間內(nèi)提高磁流變閥的磁力線利用率,但會(huì)增加閥結(jié)構(gòu)的復(fù)雜性。

為了在磁流變閥的阻尼通道簡(jiǎn)單的情況下增加閥的壓降性能,本文作者提出一種基于軸向環(huán)形液流通道混合磁源的磁流變閥。混合磁源式磁流變閥的磁力線在隔磁環(huán)和永磁體的共同作用下,引導(dǎo)垂直通過(guò)液流通道,改變輸入電流,高梯度磁場(chǎng)產(chǎn)生變化,進(jìn)而有效改變磁流變閥的壓降性能。利用有限元法對(duì)研制的磁流變閥的磁路進(jìn)行設(shè)計(jì)、建模和仿真。建立磁流變閥的磁流場(chǎng)仿真模型,分析磁流變閥的輸入電流、液流通道阻尼間隙、圓環(huán)厚度和隔磁環(huán)厚度4個(gè)參數(shù)對(duì)磁流變閥壓降性能的影響規(guī)律。

1 磁流變閥的結(jié)構(gòu)設(shè)計(jì)

1.1 混合磁源式磁流變閥的工作原理

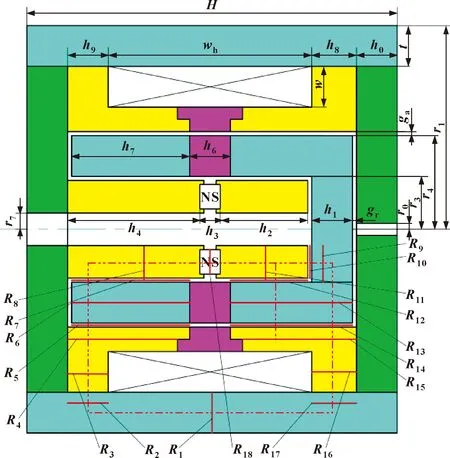

混合磁源式磁流變閥的詳細(xì)結(jié)構(gòu)與通道如圖1所示。其中,Δp1和Δp7為牛頓小孔流道對(duì)應(yīng)的壓降,Δp2、Δp4和Δp6為徑向通道中的壓降,Δp3和Δp5為軸向通道中的壓降。

圖1 混合磁源式磁流變閥的結(jié)構(gòu)與通道

該磁流變閥由環(huán)形流道、徑向流道和小孔流道依次組成。在工作狀態(tài)下,磁流變液流經(jīng)左端蓋、左側(cè)小孔通道、徑向阻尼間隙、環(huán)形阻尼間隙、徑向阻尼間隙、環(huán)形阻尼間隙、徑向阻尼通道,最后從右端蓋流出。小磁環(huán)、閥體和大磁環(huán)由45鋼的磁性材料制成。端蓋和隔磁環(huán)由非磁性不銹鋼材料制成。如圖1所示,由于勵(lì)磁線圈施加電流,磁流變閥可以形成閉環(huán)磁場(chǎng)。當(dāng)磁場(chǎng)產(chǎn)生時(shí),流經(jīng)流體流動(dòng)阻尼通道的磁流變流體將立即從牛頓流體狀態(tài)變成鏈狀固態(tài),這增強(qiáng)了磁流變流體的屈服應(yīng)力,導(dǎo)致磁流變流體的流動(dòng)受阻,從而形成磁流變閥入口和出口之間的壓降。這樣,磁流變閥的壓降可以通過(guò)調(diào)節(jié)勵(lì)磁電流來(lái)連續(xù)控制。因此,在保證磁路滿足設(shè)計(jì)要求的前提下,徑向阻尼間隙固定為1.0 mm,軸向阻尼間隙分別設(shè)置為0.6、0.8、1.0、1.2、1.4、1.6 mm。開(kāi)發(fā)的閥門(mén)外徑尺寸為45 mm,總長(zhǎng)度為47 mm。

1.2 混合磁源式磁流變閥的磁路設(shè)計(jì)

圖2所示為磁流變閥的磁路與結(jié)構(gòu)參數(shù)。假設(shè)磁路中的磁力線均勻分布,不考慮漏磁,整個(gè)閉環(huán)可以寫(xiě)成:

φ=φsteel

(1)

其中:φ為由勵(lì)磁線圈產(chǎn)生的磁通量和永磁體產(chǎn)生的磁通量;φsteel為導(dǎo)磁部件的磁通量。

圖2 磁流變閥的磁路

根據(jù)基爾霍夫定律,相應(yīng)的磁路可由式(2)確定:

(2)

其中:Nc為勵(lì)磁線圈的匝數(shù);I為施加到勵(lì)磁線圈的電流;Hi、li分別為磁路中部分的磁場(chǎng)強(qiáng)度和有效長(zhǎng)度。另一方面,線圈中的磁通量可以表示為

(3)

其中:Bi和Si分別為磁路中i部分的磁通密度和橫截面積。

根據(jù)電磁理論,磁通密度B和磁場(chǎng)強(qiáng)度H之間的關(guān)系可以用式(4)表示:

Bi=μ0μiHi

(4)

其中:μ0為真空的絕對(duì)磁導(dǎo)率,其值為4π×10-7N/A2;μi為各部分磁性材料的相對(duì)磁導(dǎo)率。磁路中各部分的磁阻可以表示為

(5)

因此,可以進(jìn)一步表示為

(6)

磁路各部分的磁通密度B可以寫(xiě)成式(7),但不超過(guò)磁性材料的飽和磁通密度:

(7)

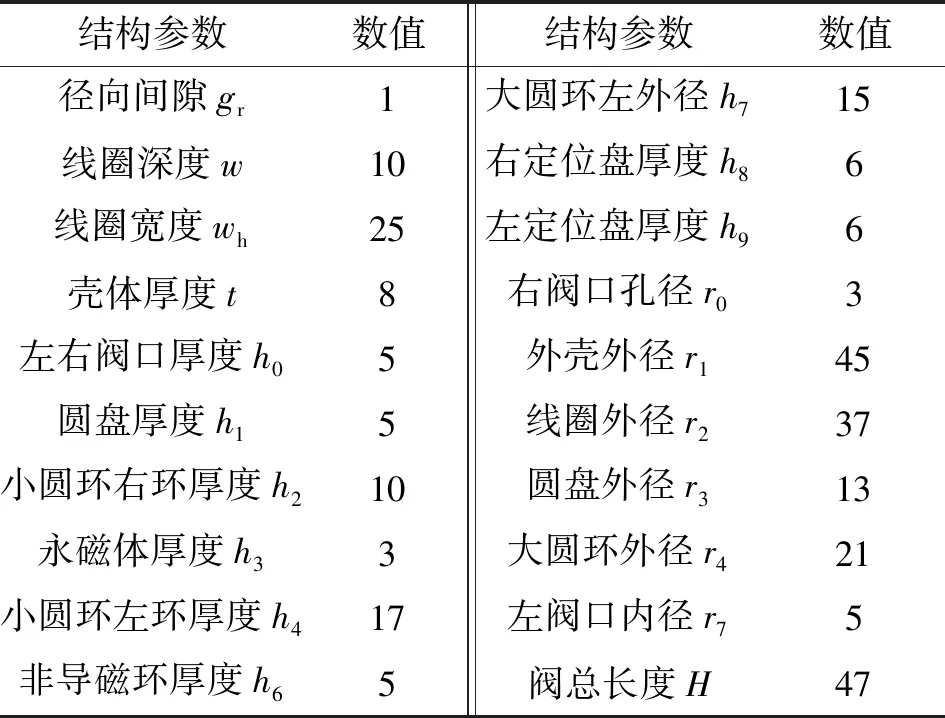

式中:Bi為Biset鏈中相應(yīng)材料的飽和磁通密度。通過(guò)計(jì)算之后,磁流變閥的主要結(jié)構(gòu)參數(shù)如表1所示。

表1 磁流變閥主要結(jié)構(gòu)參數(shù) 單位:mm

2 磁流變閥的壓降數(shù)學(xué)模型

根據(jù)圖1所示磁流變閥液流通道,建議的磁流變閥的總壓降分別包括圓管流道、導(dǎo)流板中的導(dǎo)流孔、環(huán)形流道、徑向流道和小孔流道的壓降。磁流變閥的總壓降p表示為

Δp=Δp1+Δp2+Δp3+Δp4+Δp5+Δp6+Δp7

(8)

Δp1和Δp7為牛頓小孔流道對(duì)應(yīng)的壓降,由式(9)給出:

(9)

其中:μ為1 Pa·s的零磁場(chǎng)的動(dòng)態(tài)黏度;q為液壓系統(tǒng)的流量,其值為4 L/min。

Δp3和Δp5為軸向通道中的壓降,由式(10)給出:

(10)

Δp2、Δp4和Δp6為徑向通道中的壓降,由式(11)推導(dǎo)得出

(11)

3 磁流變閥的磁場(chǎng)仿真

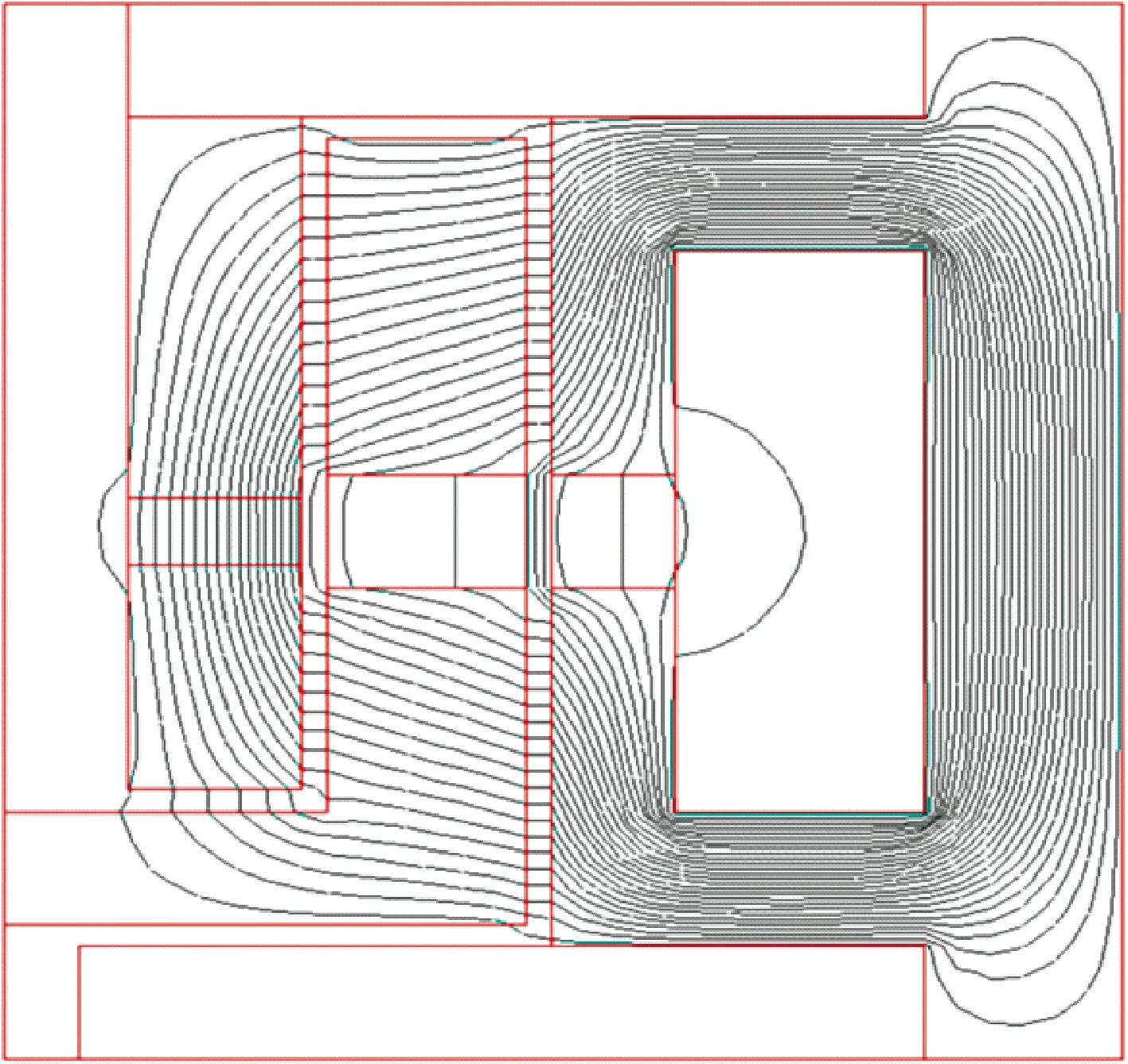

根據(jù)表1所示的混合磁源式磁流變閥結(jié)構(gòu)幾何參數(shù),在ANSYS中建立如圖3所示的模型。在此模型中,A1是導(dǎo)磁材料,A2是磁流變液,A3是勵(lì)磁線圈,A4是非導(dǎo)磁材料,A5是永磁體。導(dǎo)磁材料是45鋼,磁流變液是MRF-J01T,勵(lì)磁線圈是0.6 mm漆包銅,導(dǎo)磁材料是304不銹鋼,永磁體材料選擇NdFeB,剩磁Br=1.10 T,矯頑力Hc=0.955×106A/m。圖4所示為混合磁源式磁流變閥結(jié)構(gòu)的磁力線分布。

圖3 混合磁源式磁流變閥結(jié)構(gòu)

圖4 混合磁源式磁流變閥結(jié)構(gòu)的磁力線分布

由圖4可以看出:絕大部分的磁力線均垂直通過(guò)所設(shè)計(jì)的液流通道,隔磁環(huán)和永磁體對(duì)磁力線的引導(dǎo)起到一個(gè)很好的作用,這證明了結(jié)構(gòu)設(shè)計(jì)的合理性。

4 壓降性能影響因素仿真分析

混合磁源式磁流變閥的壓降性能主要受有效電流、液流通道軸向阻尼間隙、圓環(huán)厚度和隔磁環(huán)厚度的影響。采用 ANSYS電磁場(chǎng)仿真軟件對(duì)磁流變閥壓降性能進(jìn)行參數(shù)化仿真,改變上述參數(shù),分析得到了上述參數(shù)對(duì)混合磁源式磁流變閥壓降的影響規(guī)律。

4.1 有效電流對(duì)磁流變閥壓降性能的影響

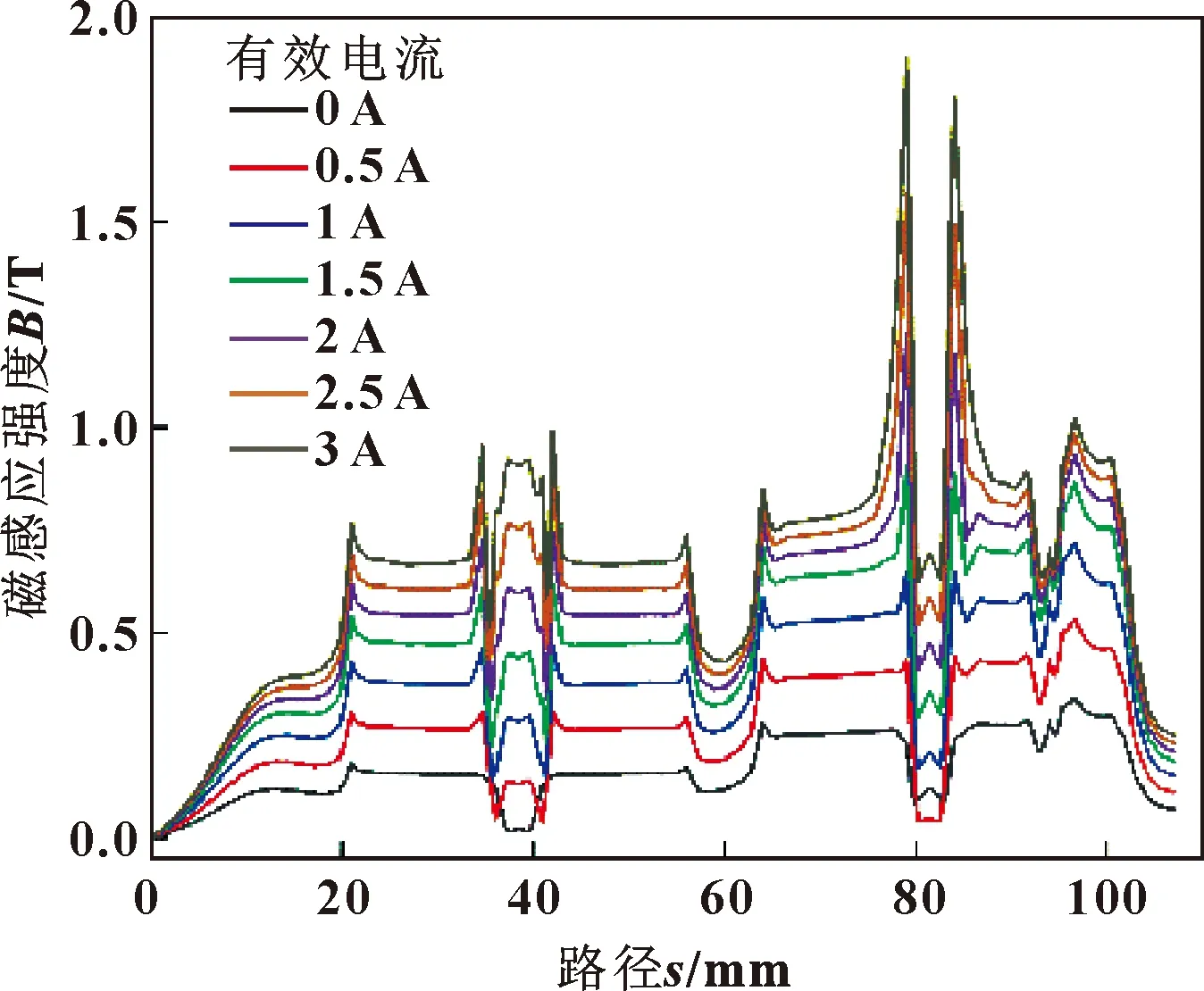

將混合磁源式磁流變閥的流量設(shè)置為4 L/min、阻尼間隙為1 mm、圓環(huán)內(nèi)外徑差為8 mm、隔磁環(huán)厚度為5 mm,仿真得到不同有效電流時(shí)混合磁源式磁流變閥的阻尼通道內(nèi)的磁感應(yīng)強(qiáng)度分布,如圖5所示。通過(guò)MATLAB計(jì)算,得到有效電流對(duì)混合磁源式磁流變閥壓降的影響,如圖6所示。

圖5 不同有效電流時(shí)阻尼通道的磁感應(yīng)強(qiáng)度分布

圖6 有效電流對(duì)閥壓降性能的影響

由圖5可知:在通入電流小于2 A時(shí),有效阻尼通道間隙內(nèi)磁感應(yīng)強(qiáng)度小于所設(shè)計(jì)的磁感應(yīng)強(qiáng)度0.5 T,所以從阻尼通道的磁感應(yīng)強(qiáng)度分布可以看出:通入電流為2 A時(shí),可以認(rèn)為閥的壓降達(dá)到飽和。

由圖6可知:閥的壓降值隨著電流的增加而增加,在零電流的情況下,閥的壓降由黏性壓降和永磁體提供的磁致壓降所組成。在有效電流為0~2 A時(shí),閥的壓降值隨著電流的增加而增加。在通入電流大于2 A時(shí),閥的壓降基本保持不變,這說(shuō)明,2 A為該閥的飽和有效電流,閥的飽和磁致壓降為8.553 2 MPa。

4.2 液流通道軸向阻尼間隙對(duì)磁流變閥壓降性能的影響

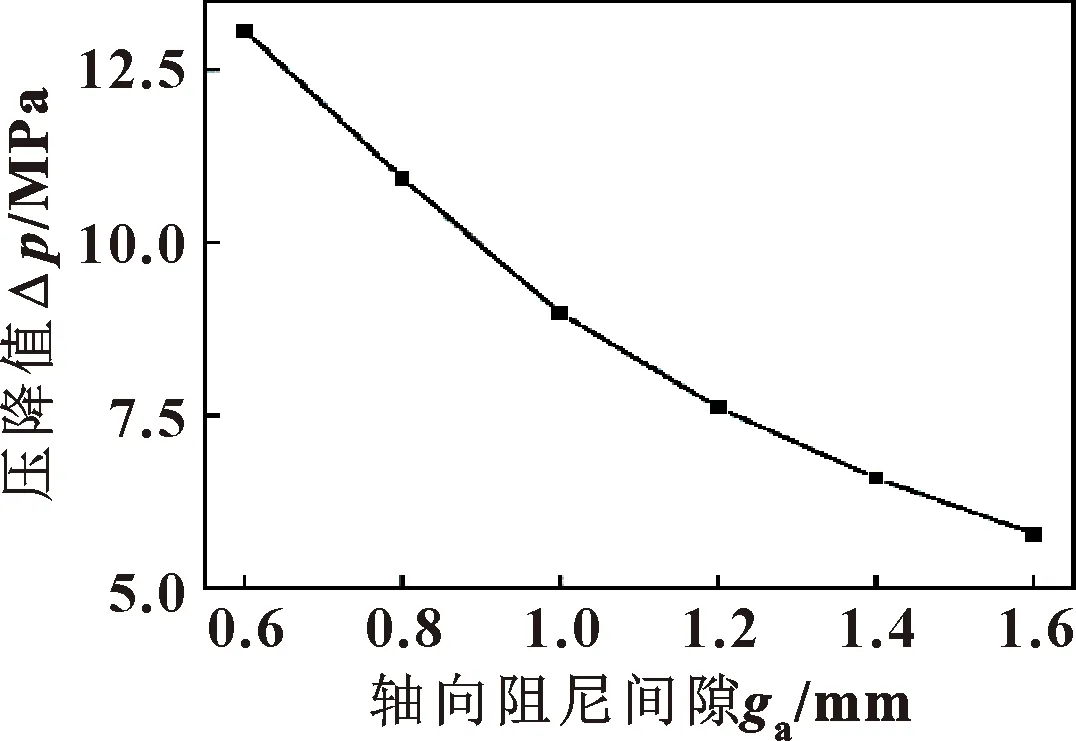

將混合磁源式磁流變閥的流量設(shè)置為4 L/min、有效電流為1.5 A、圓環(huán)內(nèi)外徑差為8 mm、隔磁環(huán)厚度為5 mm,仿真得到不同液流通道軸向阻尼間隙下混合磁源式磁流變閥的阻尼通道內(nèi)的磁感應(yīng)強(qiáng)度分布,如圖7所示。通過(guò)MATLAB計(jì)算,得到液流通道軸向阻尼間隙對(duì)混合磁源式磁流變閥壓降的影響,如圖8所示。

圖7 不同軸向間隙的阻尼通道的磁感應(yīng)強(qiáng)度分布

圖8 軸向間隙對(duì)閥壓降性能的影響

由圖7可知:在軸向間隙等于0.6 mm時(shí),有效阻尼通道間隙內(nèi)磁感應(yīng)強(qiáng)度最大,大于所設(shè)計(jì)的磁感應(yīng)強(qiáng)度0.5 T,在軸向間隙大于0.6 mm時(shí),液流通道軸向阻尼間隙的磁感應(yīng)強(qiáng)度不斷地減小,最后小于所設(shè)計(jì)的磁感應(yīng)強(qiáng)度0.5 T。

由圖8可知:隨著軸向阻尼間隙的增大,混合磁源式磁流變閥壓降隨之減小。在軸向間隙為0.6~0.8 mm時(shí),閥的壓降呈現(xiàn)快速下降,主要是由于電流為1.5 A,使得閥的飽和壓降提前出現(xiàn),以及磁阻增長(zhǎng)得過(guò)快,導(dǎo)致壓降下降得過(guò)快。在軸向間隙大于等于1 mm時(shí),有效阻尼通道間隙內(nèi)磁感應(yīng)強(qiáng)度小于設(shè)計(jì)的磁感應(yīng)強(qiáng)度0.5 T,此時(shí)有效電流不滿足閥的飽和壓降,所以閥的壓降緩慢減小。

4.3 圓環(huán)厚度對(duì)磁流變閥壓降性能的影響

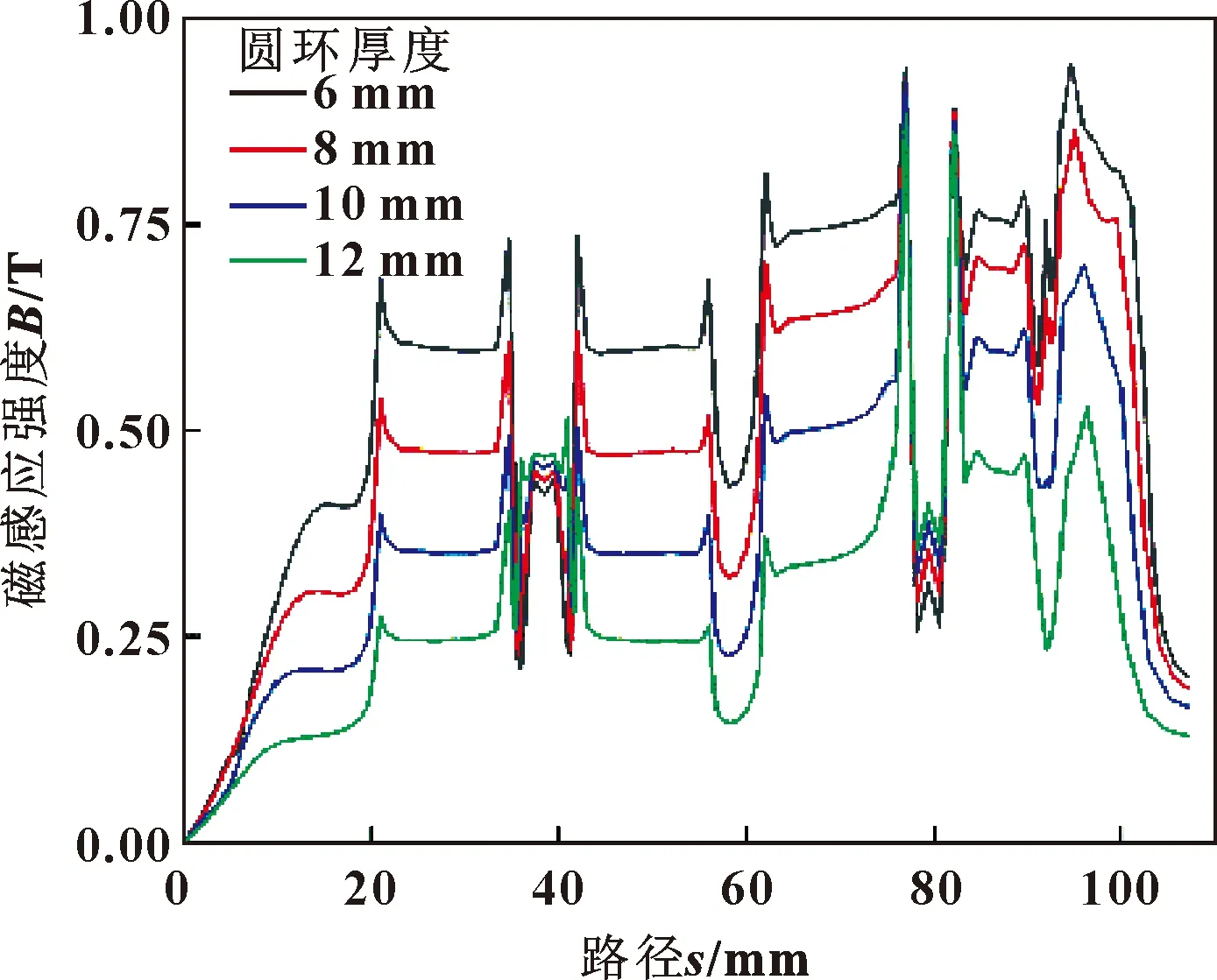

將混合磁源式磁流變閥的流量設(shè)置為4 L/min、阻尼間隙為1 mm、有效電流為1.5 A、隔磁環(huán)厚度為5 mm,仿真得到不同圓環(huán)厚度時(shí)混合磁源式磁流變閥的阻尼通道內(nèi)的磁感應(yīng)強(qiáng)度分布,如圖9所示。通過(guò)MATLAB計(jì)算,得到圓環(huán)厚度對(duì)混合磁源式磁流變閥壓降的影響,如圖10所示。

圖9 不同圓環(huán)厚度的阻尼通道的磁感應(yīng)強(qiáng)度分布

圖10 圓環(huán)厚度對(duì)閥壓降性能的影響

由圖9可知:有效阻尼通道間隙內(nèi)磁感應(yīng)強(qiáng)度隨著圓環(huán)厚度的增加而減小,這是由于增大圓環(huán)厚度會(huì)減小永磁體的內(nèi)外徑差,減小了永磁體的磁動(dòng)勢(shì),從而減小了有效阻尼通道間隙內(nèi)磁感應(yīng)強(qiáng)度。但圓環(huán)厚度不是越小越好,因?yàn)榇帕髯円旱娘柡痛鸥袘?yīng)強(qiáng)度為0.5 T,過(guò)小的圓環(huán)厚度并不會(huì)帶來(lái)較高的閥壓降。

由圖10可知:隨著圓環(huán)厚度的增大,混合磁源式磁流變閥的壓降隨之減小。當(dāng)圓環(huán)厚度小于等于8 mm時(shí),閥的壓降基本達(dá)到了飽和值,主要是其阻尼間隙的有效工作長(zhǎng)度的磁通密度大于0.5 T,而圓環(huán)厚度增大,減小了永磁體的磁動(dòng)勢(shì),所以閥的壓降緩慢下降;當(dāng)圓環(huán)厚度大于8 mm時(shí),其阻尼間隙的有效工作長(zhǎng)度的磁通密度小于0.5 T,而圓環(huán)厚度增大,減小了永磁體的磁動(dòng)勢(shì),對(duì)閥的壓降有決定性的作用,所以此時(shí)閥的壓降較快下降。

4.4 隔磁環(huán)厚度對(duì)磁流變閥壓降性能的影響

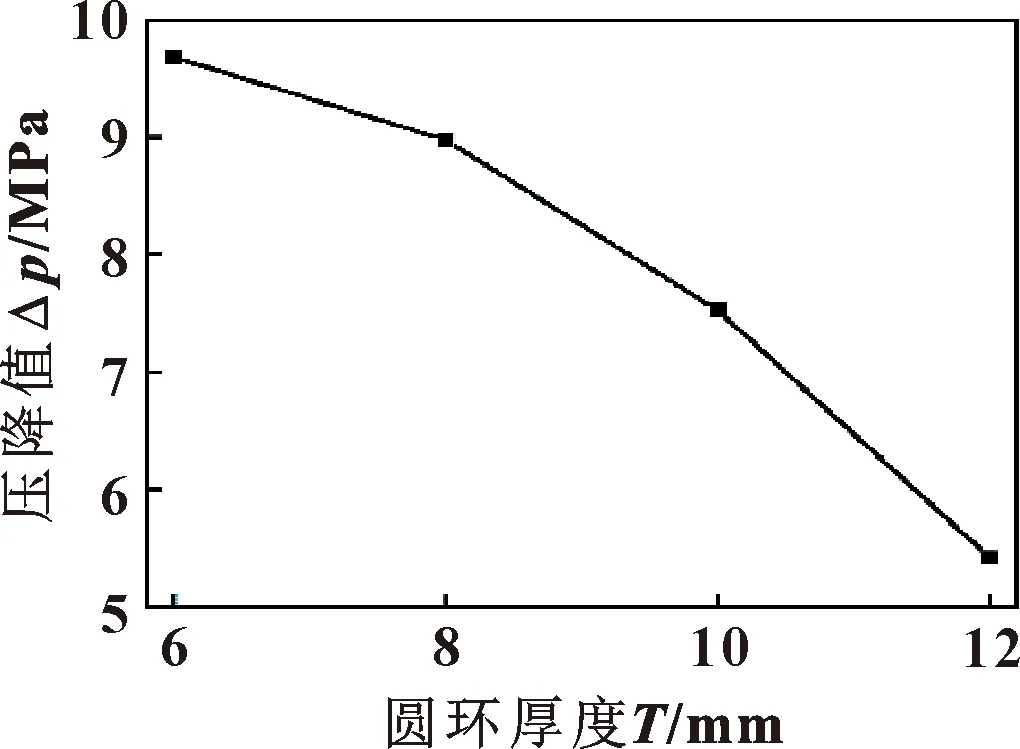

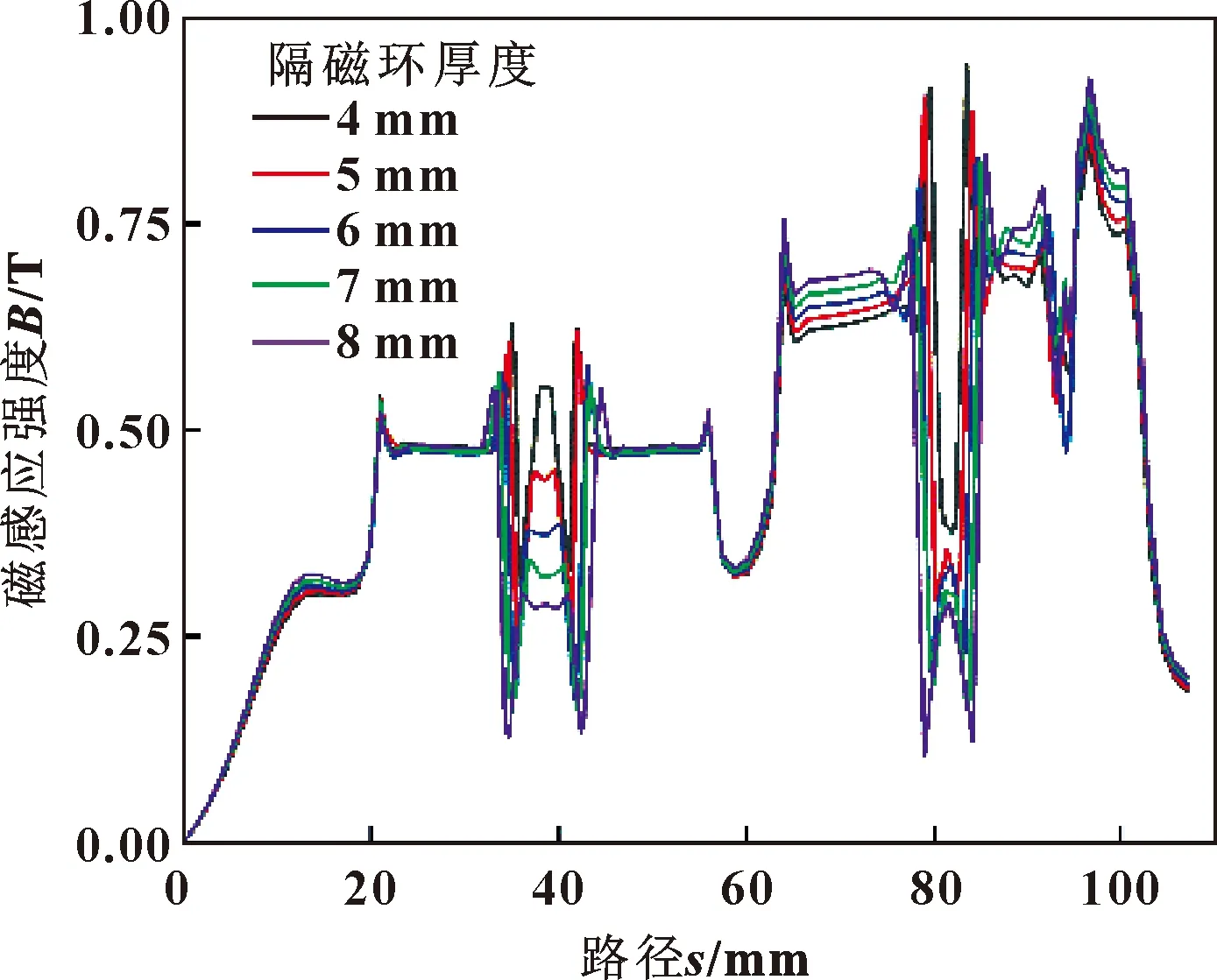

將混合磁源式磁流變閥的流量設(shè)置為4 L/min、阻尼間隙為1 mm、圓環(huán)內(nèi)外徑差為8 mm、有效電流為1.5 A,仿真得到不同隔磁環(huán)厚度時(shí)混合磁源式磁流變閥的阻尼通道內(nèi)的磁感應(yīng)強(qiáng)度分布,如圖11所示。通過(guò)MATLAB計(jì)算,得到隔磁環(huán)厚度對(duì)混合磁源式磁流變閥壓降的影響,如圖12所示。

圖11 隔磁環(huán)厚度的阻尼通道的磁感應(yīng)強(qiáng)度分布

圖12 隔磁環(huán)厚度對(duì)閥壓降性能的影響

由圖11可知:隨著隔磁環(huán)厚度的增大,使隔磁環(huán)大圓環(huán)對(duì)應(yīng)間隙的磁感應(yīng)強(qiáng)度減小,以及使小圓環(huán)的阻尼通道內(nèi)磁感應(yīng)強(qiáng)度增大。隔磁環(huán)厚度對(duì)大圓環(huán)的磁感應(yīng)強(qiáng)度影響較小,對(duì)小圓環(huán)的磁感應(yīng)強(qiáng)度影響較大,但是小圓環(huán)的磁感應(yīng)強(qiáng)度基本飽和,所以隔磁環(huán)厚度對(duì)閥的壓降影響較小。

由圖12可知:閥的壓降值隨著隔磁環(huán)厚度的增加而減小。主要原因是隨著隔磁環(huán)厚度的增大,使隔磁環(huán)大圓環(huán)對(duì)應(yīng)間隙的磁通量減小,減小了其間隙的磁感應(yīng)強(qiáng)度,導(dǎo)致閥的壓降逐漸減小。

5 結(jié)果與討論

(1)設(shè)計(jì)了一種基于軸向環(huán)形液流通道混合磁源的磁流變閥。混合磁源式磁流變閥的磁力線在隔磁環(huán)和永磁體的共同作用下,引導(dǎo)垂直于通過(guò)液流通道,改變輸入電流,高梯度磁場(chǎng)產(chǎn)生變化,進(jìn)而有效改變磁流變閥的壓降性能。

(2)建立了磁流變閥的磁流場(chǎng)仿真模型,分析了磁流變閥的輸入電流、液流通道阻尼間隙、圓環(huán)厚度和隔磁環(huán)厚度 4個(gè)參數(shù)對(duì)磁流變閥壓降性能的影響規(guī)律,磁流變閥的輸入電流為2 A、液流通道阻尼間隙為 1 mm、圓環(huán)厚度為8 mm與隔磁環(huán)厚度為5 mm時(shí),混合磁源式磁流變閥的壓降可達(dá) 8.553 2 MPa。

(3)選擇較大的勵(lì)磁線圈電流、合適的液流通道半徑及較小的圓環(huán)厚度能夠顯著提高混合磁源式磁流變閥的壓降性能。