基于云平臺的鍛壓機床狀態監測與故障診斷系統研究

趙文兵,張春雨,夏怡

(1.常州機電職業技術學院電氣工程學院,江蘇常州 213164;2.安徽科技學院機械工程學院,安徽滁州 233100)

0 前言

在裝備制造業中,鍛壓制造是目前全世界應用最為廣泛的制造方法之一。它具有生產效率高、材料利用率高和可改善制件內部組織及力學性能等優點,因此對于力學性能要求高、受力大的機械零件,大都采用鍛壓制造工藝。飛機上鍛壓件的質量占80%,坦克上鍛壓件質量占70%,汽車上鍛壓件質量占60%,電力工業中的發電機主軸、葉輪、護環等也都是通過鍛壓而成[1]。

鍛造液壓機是大型工件鍛壓制造工藝中的關鍵設備,正逐漸向大型化、高速化發展。隨著系統結構日趨復雜以及制造成本的提升,對設備的可靠性運行以及壽命的延遲提出了更高的要求。狀態檢測及故障診斷技術的研究及應用不僅能滿足設備使用商的設備可靠、長壽命運行等要求,同時也有助于設備制造商向服務提供商的轉型需求的實現。

鍛壓液壓機狀態檢測與故障檢測系統架構的發展經歷了3個階段[2-7]。最初是基于工業計算機的單機系統,麻軍德和章萌[8]提出一種典型的單機解決方案,通過工業計算機的數據采集板塊采集液壓系統的相關傳感器信號并輸入到LabVIEW軟件中,通過LabVIEW軟件進行界面的監控和評價,用MATLAB軟件進行故障診斷算法的編寫,最后融入到LabVIEW界面中。隨著通信技術的發展,系統逐漸走向網絡化。伍星等人[9]提出了一種基于WEB的系統架構方案,系統采用B/S模式,可以監控若干個設備的運行。該方案主要著眼于滿足設備使用商的監控需求,忽略了生產商的需求。同時在監控設備的數量上有限制。物聯網和云平臺技術的發展為系統的架構提供了第3種選擇——基于云平臺的系統。本文作者主要研究基于云平臺的狀態檢測與故障診斷系統方案,提出基于NETWORX和DJANGO雙軟件架構的策略,解決監控評價和故障診斷網絡融合的問題,具有監控多臺設備的能力。同時滿足設備使用商的可靠性及長壽命以及設備生產商技術服務平臺的要求。

1 系統的設計

1.1 基于云平臺的數據驅動模式

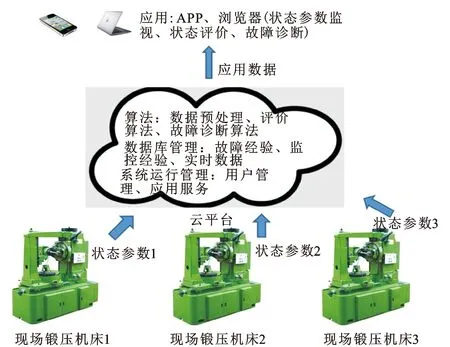

云計算平臺也稱為云平臺,是指基于硬件資源和軟件資源的服務,提供計算、網絡和存儲能力。云計算是把用戶提交的任務分配到數據中心服務器集群所構成的資源池上,系統可以根據用戶的需要來提供相應的計算能力、存儲空間或者各類軟件服務。云平臺的應用可以突破企業信息數據存儲硬件的瓶頸,降低信息管理的成本,使基于大數據的功能系統應用成為可能。基于數據驅動的故障診斷模式指利用設備的實時運行數據以及各種開發、實驗、測試中的歷史數據,通過機器學習等智能算法建立模型進行故障診斷的模式。與傳統的精確機制模型比較,數據驅動模式需要大量的、精度要求較低的實時和歷史數據,需要對數據進行選擇、篩選等預處理,云平臺的使用能夠很好地滿足這些需求。圖1所示為基于云平臺的數據驅動鍛壓機床狀態檢測預故障診斷系統框架。該系統從現場鍛壓機床中采集數據上傳到云平臺中,云平臺完成數據管理、算法管理等主要任務。手機、計算機通過APP或者瀏覽器方式向云平臺提出應用需求,包括參數的監控、故障的診斷、狀態的評價等。

圖1 基于云平臺的鍛壓機床數據驅動監測與診斷系統

1.2 硬件的設計

系統的硬件組成如圖2所示。現場層主要包括傳感器和控制器PLC。傳感器中溫度傳感器、流量傳感器、壓力傳感器主要用于檢測液壓系統中的溫度、流量、液壓、油箱液位等狀態參數;加速度傳感器和位置傳感器用來檢測機械狀態參數,前者檢測振動參數,后者檢測位移參數;電流和電壓傳感器用來檢測電氣狀態參數,各現場傳感器數據由PLC統一收集。PLC通過有線或無線網絡把數據傳送到交換機,交換機再連接到路由器。路由器通過光纖或者4G無線網的形式接入到Internet網。云服務器接收到本地數據后進行相關的處理并提供應用服務,使用者可以通過臺式計算機、便捷式計算機、Tablet PC、手機等設備申請或獲取應用服務[10~12]。

圖2 系統硬件結構

1.3 軟件設計

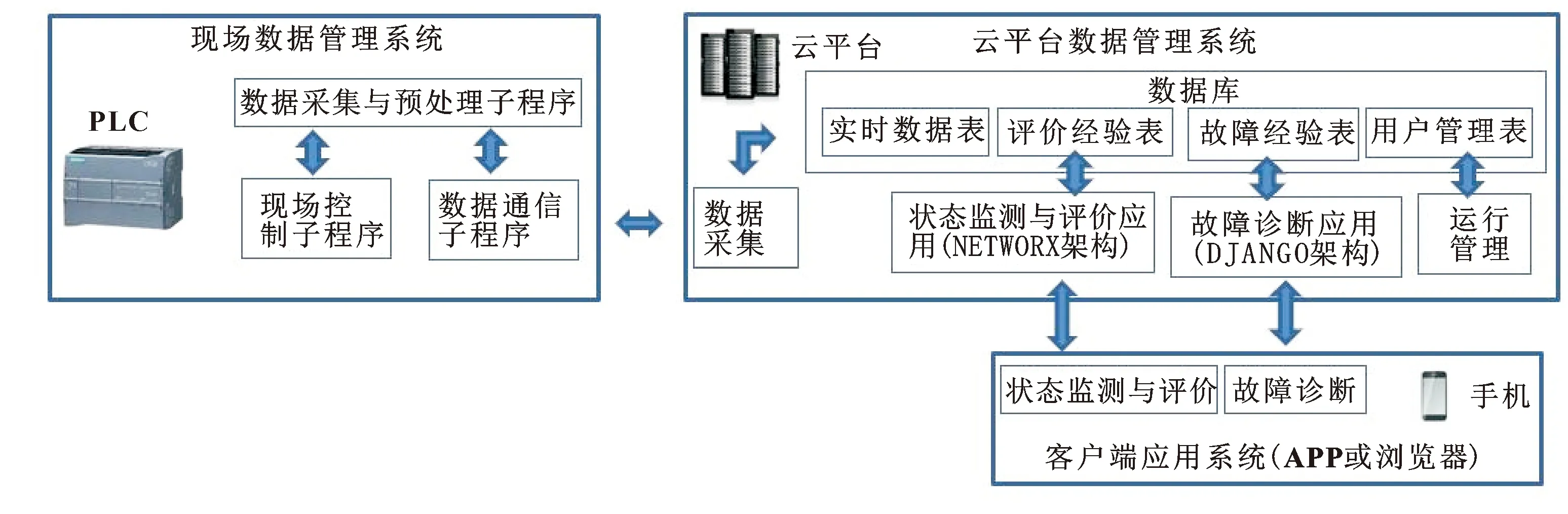

軟件的系統組成如圖3所示。整體系統由現場數據管理系統、云平臺數據管理系統以及客戶端三部分組成。

現場數據管理系統軟件保存在現場控制器PLC中,由數據采集與預處理子程序、現場控制子程序、數據通信子程序組成。數據采集預處理子程序采集現場的加速度、位置等機械信號;壓力、流量、溫度等液壓信號;電流、電流等電信號。同時對數據進行預處理,去除不準確的數據,把數據保存到PLC存儲器中。現場控制子程序依據現場的控制要求及采集的狀態數據進行系統的運行及安全控制。數據通信程序把采得到的數據按照規定的通信方式進行打包,并遵循TCP/IP通信協議把數據上傳至云平臺。

云平臺數據管理系統包括數據庫和應用程序兩部分。數據庫用來保存重要的數據,主要包括四類表,實時數據表。評價經驗數據表、故障經驗數據表、用戶管理表。實時數據表用來保存設備的運行狀態參數,評價經驗表用來保存根據狀態參數對設備重要部件的運行狀態評價的經驗數據,故障經驗表用來保存根據狀態參數對設備故障進行判斷的經驗數據,用戶管理表主要用來保存用戶的注冊信息。

應用程序包括三部分,狀態監測與評價應用、故障診斷應用及運行管理。運行管理主要用于系統運行時的用戶和安全管理。狀態檢測與評價提供設備實時及歷史參數的查詢,并實現數據的各類統計分析功能,并對各主要零部件進行實時評價應用服務。故障診斷應用提供依據故障經驗數據表進行故障診斷的應用服務,并提供故障的原因咨詢及經驗數據表的擴展功能[13-16]。

客戶端應用系統可以應用于手機、Tablet PC和臺式計算機等,應用方式主要有APP和網頁瀏覽兩種。其中,APP應用于手機,需要下載和安裝;網頁瀏覽只需要安裝通用網頁瀏覽器軟件。客戶端應用系統包括狀態檢測和故障診斷,對設備的運行狀態進行監測和主要部件進行評價,根據設備的狀態參數對設備的故障原因進行診斷。

圖3 系統軟件結構

2 系統的應用實施

在實驗室中以某YL-32G-200四柱液壓機為對象進行狀態檢測與故障診斷系統的實施。實施包括典型故障、狀態參數、運行狀態集合的確定,硬件的選項與組建,軟件的編寫與調試等工作。

2.1 液壓機系統參數集的確定

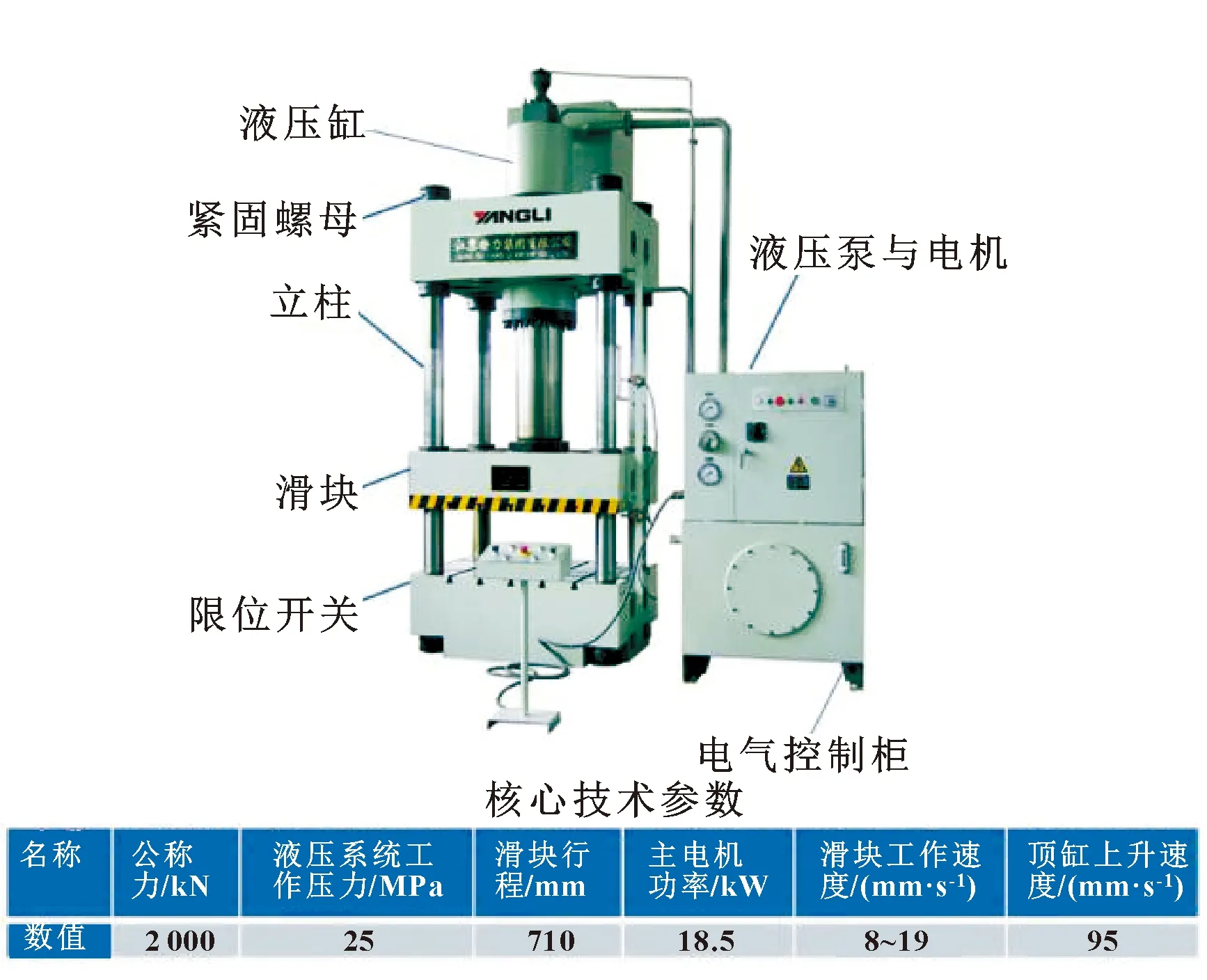

四柱液壓機如圖4所示,分機械、液壓、電氣3個部分。

圖4 四柱液壓機

機械故障主要為滑動件的磨損及受力緊固件和支撐件的斷裂。系統中易發生機械故障的零部件是立柱、滑塊、緊固螺栓。液壓系統中發生的主要故障是液壓油的泄漏、污染以及機械動作部件的磨損,液壓系統中易發生故障的是壓力泵、油缸以及液壓油。電氣系統中易發生的故障是動作元件的老化及接線線路的松動,易發生故障的元件有行程開關、電機等。

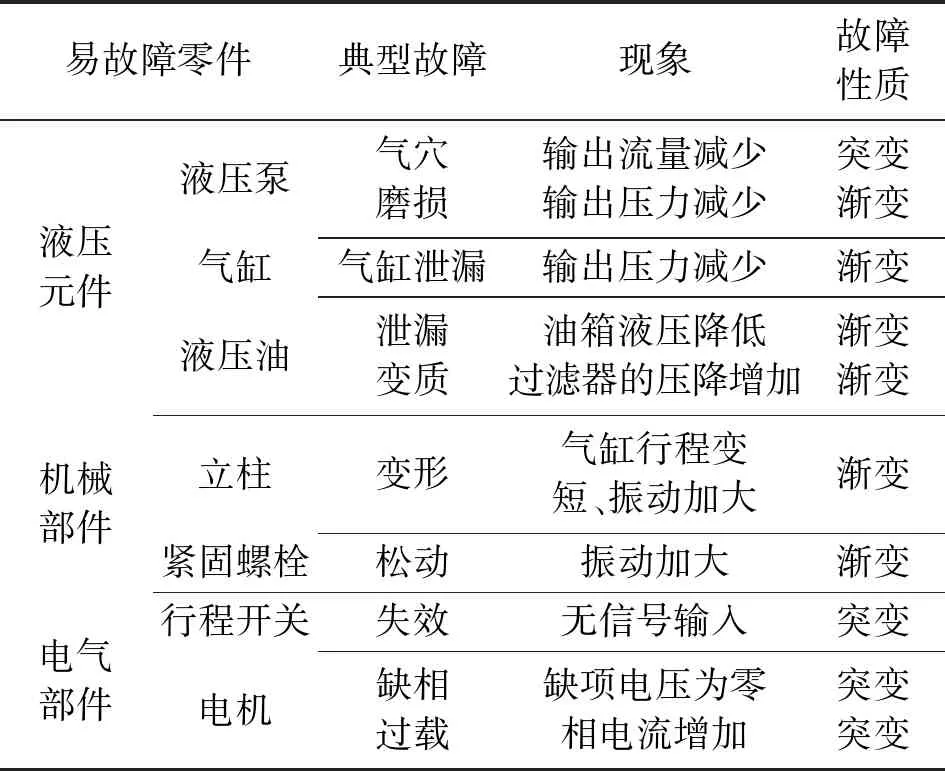

根據常規故障的歷史經驗總結出四柱液壓機的易故障件、典型故障、故障現象及故障性質,如表1所示。

表1 四柱液壓機故障經驗總結

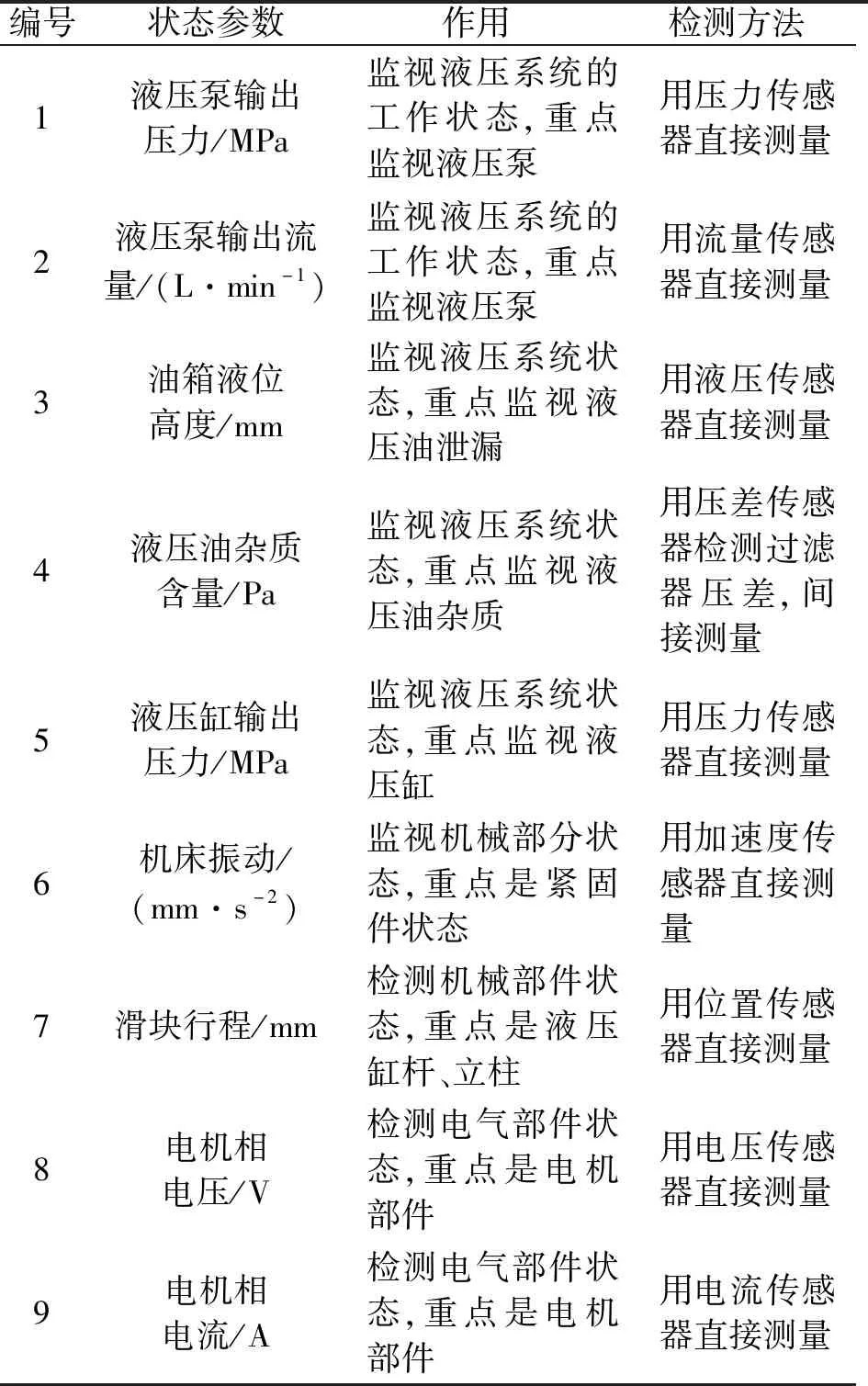

根據故障經驗表,確定所選擇的狀態參數表征系統的運行狀態。狀態參數如表2所示。

表2 狀態參數

2.2 硬件的選型

2.2.1 信號采集系統的選型與布置

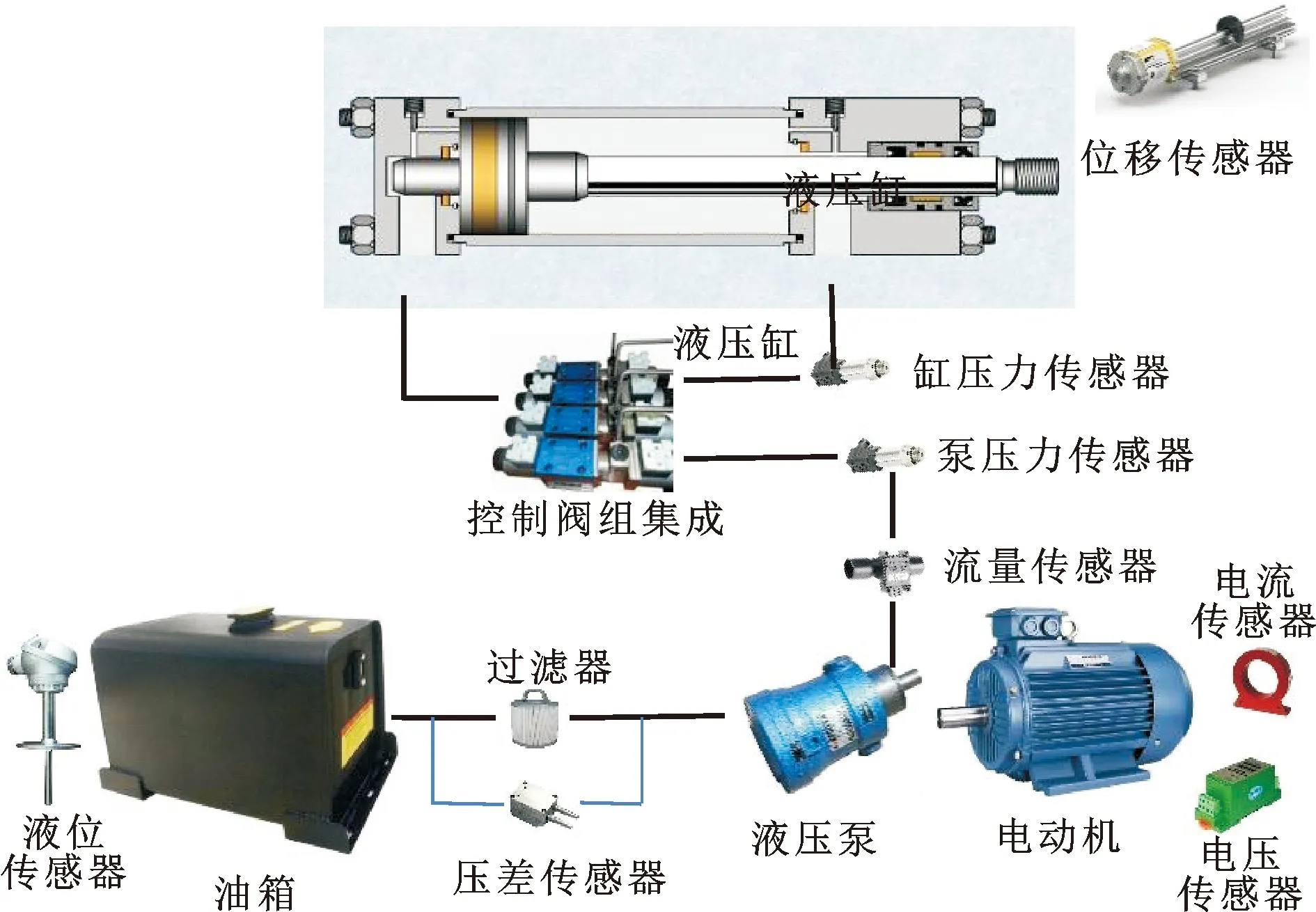

采用西門子S7-1200控制器為核心,CPU選擇1214C(DC/DC/DC)(自帶兩個模擬量輸入)、模擬量擴展模塊SM1231 AI 8*13(8個模擬量輸入點),共布置9個模擬量輸入傳感器,具體的布置如圖5所示。在液壓系統中布置了8個傳感器,油箱處布置了液壓傳感器用來檢測油箱的液位,在過濾器兩邊布置了壓差傳感器用來間接檢測油的清潔度,液壓泵的出口布置了壓力和流量傳感器,在液壓缸的一端布置了壓力傳感器,在氣缸的活塞桿同步安裝了位移傳感器,在電動機的電流輸入端布置了電流傳感器和電壓傳感器。在液壓機工作臺上布置了振動傳感器。

圖5 信息傳感器布置示意

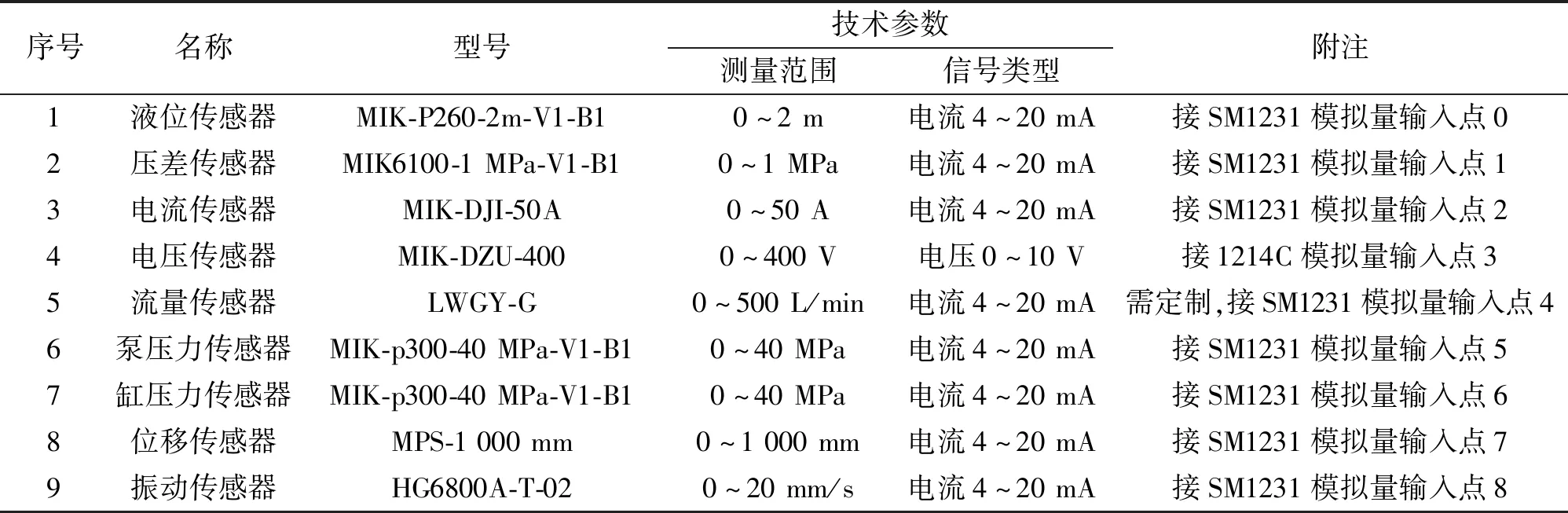

采集系統的傳感器型號和技術指標如表3所示。

表3 傳感器參數

2.2.2 云平臺

云平臺選用華為云服務器,配置為4核CPU(intel Cascade Lake 2.6 GHz),8 GB內存。公網固定地址,網速為5 MB/s。軟件操作系統為Windows Server 2008 R2 Datacenter 64bit,數據庫采用SQL Server 2008,同時安裝物聯網平臺軟件Thingnetworx foundation 3.2和DJANGO軟件。

2.3 關鍵軟件的編程

2.3.1 現場控制系統程序

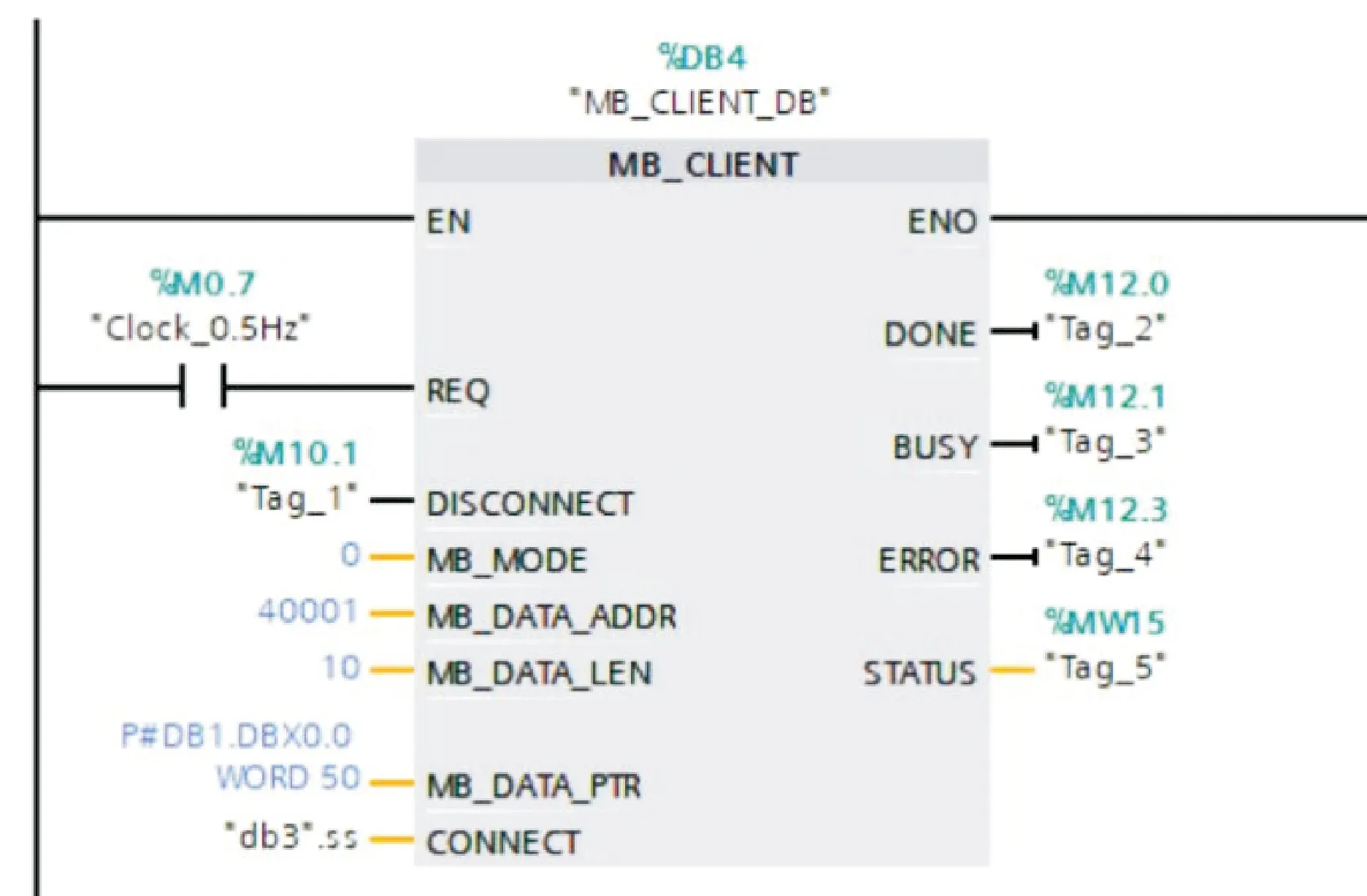

現場的控制器采用西門子S7-1200,具體程序包括數據采集、控制和通信三部分。控制部分按照鍛壓機產品標準要求完成相關的控制。數據采集主要通過模擬量通道采集液壓泵輸出壓力、液壓泵輸出流量、油箱液位高度、液壓油雜質含量、液壓缸輸出壓力、機床振動、滑塊行程、電機相電壓、電機相電流等9個模擬量參數。通信采用Modbus-TCP的方式,在PLC中使用MB_client指令進行數據上傳,如圖6所示。

圖6 通信控制梯形

2.3.2 數據采集軟件

數據采集軟件主要實現物聯網網關與云平臺數據庫的通信程序。用VC軟件開發,采用服務器-客戶端形式,使用Modbus-TCP通信應用協議。通過網關設定通信IP地址,固定周期地把數據發送到云平臺,云平臺服務器程序偵聽到程序后,按照宏電聯公開的通信格式進行數據解析,然后寫入數據庫。數據在寫入數據庫之前進行預處理,各數值取一個工作周期內的平均值。

2.3.3 云平臺數據庫

云平臺上布置有鍛壓機床的用戶管理數據庫、運行參數數據庫和故障經驗數據庫。用戶管理數據庫記錄著用戶的基本信息。運行參數數據庫保存有接入平臺的鍛壓機床實時采集參數,供狀態預測智能程序進行數據分析。故障經驗數據庫保存有以往發生的所有正確判斷的故障經驗,同時智能診斷程序每一次判斷正確的故障經驗都會被寫入,故障經驗數據庫供智能診斷程序分析和經驗學習。狀態預測智能程序和故障診斷故障智能程序有自學習功能,可以通過對參數數據庫和故障經驗數據庫的數據分析和學習不斷提高自己的能力。系統采用MySQL數據庫。

2.3.4 智能監控系統的軟件

智能監控系統主界面如圖7所示,主要包括系統監控和故障診斷兩部分。

圖7 智能監控系統首頁

智能監控部分采用工業物聯網系統比較成熟的架構,即PTC公司的NETWORX架構實現。NETWORX架構可以方便地與各種物聯網采集系統進行交換數據,也可以方便地與PLC進行數據交換,其監控界面如圖8所示。系統可以實時監控鍛壓機的8個數據及其歷史數據。

圖8 監控界面

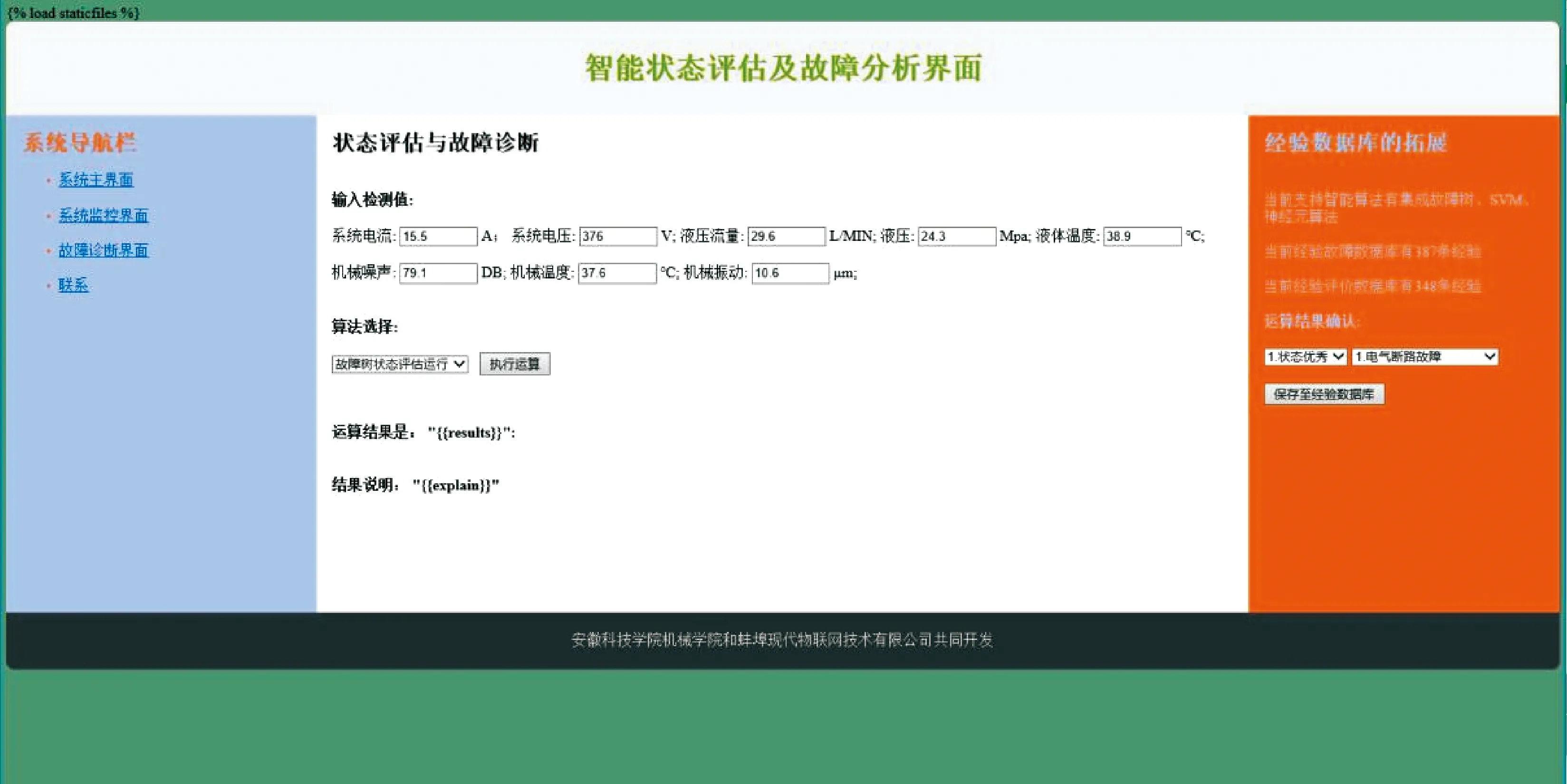

故障評估和診斷系統采用Python的DJANGO架構,分兩個部分評估和故障診斷。根據經驗數據,分析系統當前的數據,將它們分成4個評價層次:優秀、良好、及格和故障及液壓系統液壓油泄漏、液壓系統密封件失效、機械連接松動、機械滑動件阻礙、電氣斷路故障、電氣欠壓故障等6個故障類型。軟件提供了集成故障樹算法、SVM算法和神經網絡算法等3種算法,其診斷界面如圖9所示。

圖9 故障診斷界面

3 實驗及結果

實驗時需要設置液壓泵磨損、液壓油泄漏、氣缸行程變短、固定螺栓松動等4個漸變故障的輕微、中等、嚴重3個程度,以液壓泵輸出壓力、液壓泵輸出流量、油箱液位高度、液壓油雜質含量、液壓缸輸出壓力、機床振動、滑塊行程、電機相電壓、電機相電流等9個參數為特征參數。通過云平臺系統進行數據采集,故障狀態采集時間是在設備運行周期的下壓動作時刻,每個故障采集8個數據,累計共采集96組數據。

分析實驗數據,得到系統特征參數的采集精度在1%范圍內,控制及顯示監控功能都符合設計要求。利用經驗故障數據,對分類回歸故障樹(Classification and Regression Tree,CART)、SVM、MLP三種常見的智能故障算法進行比較。結果表明:CART算法、SVM算法、MLP算法的故障診斷正確率分別為91.3%、73.2%、86.2%。

4 結論

為了解決基于云平臺的鍛壓機監控評價和故障診斷網絡融合的問題及實現監控多臺設備的目的,本文作者提出基于NETWORX和DJANGO雙軟件架構的策略。以PLC為核心組成現場控制系統;用NETWORX架構實現云平臺的遠程監控程序,采用Python的DJANGO設計狀態檢測和故障診斷程序。結果表明:所提系統特征參數的采集精度在1%范圍內,控制及顯示監控功能都符合設計要求。