新型低溫化學氧自救呼吸器的防護性能研究

馬云龍,馬 龍,楊天天,黃啟福

(1.中煤科工集團沈陽研究院有限公司,遼寧 撫順 113122;2.煤礦安全技術國家重點實驗室,遼寧 撫順 113122;3.北京機械設備研究所,北京 100089)

隨著我國城市化和工業化的快速發展,人員密集、空間密閉、存在較大火災隱患的工作場景和建筑場所越來越多,一旦失火后救援逃生非常困難[1],極有可能導致巨大的生命財產損失。因此配備專業的應急逃生呼吸防護裝備至關重要[2-3],其可大大提高人們的自救能力,增加逃生脫險機會[4-5]。尤其是在煤炭行業,作業人員必須隨身攜帶自救呼吸器,以應對突發事故,自救器的防護性能直接決定了應急情況下人員的逃生效率[6-9]。化學氧自救呼吸器作為一種結構簡單、易于維護的個體呼吸防護裝備,能夠適應多種存在有害氣體污染及缺氧窒息性環境,通過生氧劑反應能夠將人體呼出的二氧化碳轉化為氧氣,實現長時間的氧氣循環供給,達到無源隔絕式空氣再生目的[10-11]。

但目前無論是消防行業,還是煤炭行業,化學氧自救器產品的使用便捷性、舒適性都普遍有待提高,尤其是吸氣溫度偏高[12-14],在實際作業場景下的可用性較差。為了提高自救呼吸器使用的安全性和舒適性,提高煤炭行業作業人員的生命安全保障,設計了一種新型的化學氧自救呼吸器,其通過單管融合式的呼吸循環設計,在保證二氧化碳體積分數較低且氧氣體積分數滿足要求的情況下,實現了較低的吸氣溫度,降低了使用過程中對人員行動的影響,大大提升了化學氧自救器的舒適性、便攜性和可用性。

1 新型化學氧自救呼吸器總體設計

新型的化學氧自救呼吸器的設計綜合考慮了使用防護性能和人體佩戴舒適性,能夠給應急逃生人員在危險環境下提供0.5 h 及以上的安全呼吸環境,同時產品設計在人性化方面也進行了創新升級。

新型化學氧自救呼吸器的所有實驗方法及設備均按照GB 24502—2009《煤礦用化學氧自救器》標準中的規定進行設計。

1.1 呼吸器整體組成

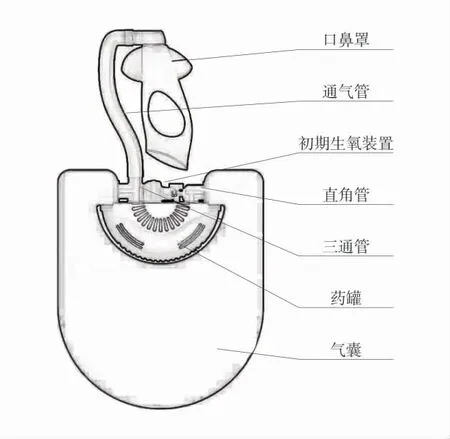

新型自救呼吸器由口鼻罩、藥罐、氣囊、通氣管、初期生氧裝置、三通管、直角管等組成,新型自救器組成圖如圖1。

圖1 新型自救器組成圖Fig.1 Composition diagram of the new self rescuer

口鼻罩采用軟質硅膠替代傳統咬具呼吸方式,以進一步貼合人體面部輪廓,提高密封性和佩戴舒適性。藥罐采用半圓形設計,在左右兩角處分別為進出氣口。初期生氧裝置固定在藥罐的上平面,初期生氧的出氣口與藥罐的出氣口連通,釋放的氣體可以直接通入氣囊內部,保證初期氧氣供應。通氣管采用呼吸一體式結構設計,即呼氣和吸氣共用1條通氣管,可減小對人員行動影響。同時呼氣和吸氣的氣流路徑在藥罐和貯氣袋內分離,兩者互不干涉。氣囊設計為U 形,在U 型頂端內側分別設置出氣口和進氣口,氣體沿單向流動,可加長氣體流動行程,有助于進一步降低進入口鼻罩的氣體溫度。

1.2 氣路結構

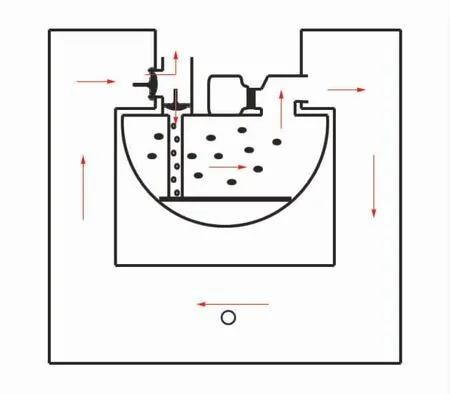

呼吸器結構示意圖如圖2,藥罐左右兩角處分別為進出氣口,其中進氣口連接含有單向閥片的三通管,三通管同時連接貯氣袋出氣口和通氣管,藥罐的出氣口連接貯氣袋的進氣口。為實現呼氣、吸氣2 條氣路分離、提高單位質量生氧劑的產氧效率與氧氣的利用率,降低吸氣溫度,呼吸器采用U 型貯氣袋復合式排氣泄壓氣路結構設計。

循環式呼吸氣路示意圖如圖3,在單向閥片的分流導向作用下,人體呼出的廢氣進入三通管以后僅能流入藥罐,在藥罐內廢氣重新反應變為新鮮空氣,由出氣口流入貯氣袋中;新鮮空氣從貯氣袋的進氣口流到出氣口,從出氣口進入三通管,人體吸氣時新鮮空氣在單向閥片的作用下流入通氣管供人呼吸,而藥罐內的氣體無法直接進入通氣管中。通過三通管的內部氣流方向切換,可實現1 根通氣管代替進氣管和出氣管,達到氣體循環再生的目的。

圖3 循環式呼吸氣路示意圖Fig.3 Schematic diagram of circulating breathing air circuit

藥罐內部,人體呼出的廢氣通過圓柱管流至藥罐底部,然后通過分流底板向上均勻流動通過產氧劑,同時圓柱管四周也設置有通氣孔,可以使氣體充分均勻流過產氧劑,廢氣被置換為富氧新鮮空氣后流至藥罐頂部,由出氣口流出進入氣囊。

在使用初期,產氧量不大,呼入“貧氧”氣體全部進入藥罐參與反應后進入貯氣袋儲存。但是,產氧過程中二氧化碳與氧氣的“置換”體積比(0.67)與人體呼吸商(0.90)不匹配,使用一段時間后,貯氣袋中的氧氣越積越多,呼吸器內部壓力逐漸增大。所以,在氣路通道上設計單向泄壓閥,當貯氣袋內部到達到一定壓力時,泄壓閥開啟,排出一部分氣體,以保障人體呼吸舒適,當呼吸器內部壓力下降到一定值后,泄壓閥自動關閉。

2 關鍵技術參數及結構綜合最優確定

呼吸器的核心防護性能主要包括氧氣體積分數、二氧化碳體積分數、吸氣溫度等方面。由于生氧反應要放出大量熱[15],使氣體溫度急劇上升,而過高溫度的氣體會造成使用人員呼吸道的灼傷,因此為提高化學氧自救呼吸器佩戴的安全性和舒適度,控制呼吸溫度至關重要。應使氣囊中吸氣溫度、氧氣體積分數、二氧化碳體積分數等參數之間達到綜合最優平衡,其中產氧劑反應放熱量[16-17]、呼吸氣路結構[18-19]、氣體循環路徑[20]是主要可能影響因素,針對以上因素進行具體分析。

2.1 產氧劑

氣體溫度的升高很大部分來源于產氧劑的化學反應放熱,反應放熱量主要由產氧劑配方決定。為了確保自救呼吸器在30 min 甚至更長時間內二氧化碳體積分數和呼吸溫度都符合標準要求,首先分別考察了不同產氧劑配方對吸氣溫度、二氧化碳體積分數的影響,采用市面成熟產品的產氧罐進行45 min 測試。

試驗通過調整藥劑中活性組分氫氧化鈉、硅酸鋁含量初步確定藥劑配比。在裝藥量一定、呼吸器容積和結構一定的前提下,設計了2 組對比試驗,2組試驗都按GA 411—2003 標準,以1.26 L/min 持續通入二氧化碳,呼吸量為28 L/min,進氣溫度為37 ℃,呼吸頻率為20 min-1,進氣濕度大于95%,抽氧量為1.42 L/min,對比試驗各配方的吸氣溫度和CO2體積分數變化。氫氧化鈉含量對吸氣溫度及CO2體積分數的影響如圖4,硅酸鋁含量對吸氣溫度及CO2體積分數的影響如圖5。

圖4 氫氧化鈉含量對吸氣溫度及CO2 體積分數的影響Fig.4 Effect of NaOH content on inspiratory temperature and CO2 volume fraction

圖5 硅酸鋁含量對吸氣溫度及CO2 體積分數的影響Fig.5 Effect of Al2SiO5 content on suction temperature and CO2 volume fraction

圖4(a)為藥劑中活性組分氫氧化鈉含量分別為5%、8%、13%時測得的吸氣溫度隨時間變化的曲線圖,當氫氧化鈉含量為5%時,平均吸氣溫度為43.56 ℃;當氫氧化鈉含量為8%,平均吸氣溫度升高為45 ℃;當氫氧化鈉含量增加到13%時,平均吸氣溫度達45.44 ℃。由3 組數據可以看出隨著氫氧化鈉含量增加,吸氣溫度逐漸增高。圖4(b)為藥劑中活性組分氫氧化鈉含量對二氧化碳體積分數的影響,其中當氫氧化鈉含量為5%時,二氧化碳平均體積分數為0.48%,最高體積分數為1.09%;當氫氧化鈉含量為8%,二氧化碳平均體積分數為0.44%,最高體積分數為1.0%;而當氫氧化鈉含量增加到13%時,二氧化碳平均體積分數降為0.43%,最高體積分數為1.01%。可見隨著氫氧化鈉含量的增加,吸氣溫度呈上升趨勢、二氧化碳體積分數呈降低趨勢,說明氫氧化鈉可加快反應速度。

圖5(a)為藥劑中硅酸鋁含量分別為1%、3%、5%時測得的吸氣溫度隨時間變化的曲線圖,當硅酸鋁含量為1%時,平均吸氣溫度為46.11 ℃;當硅酸鋁含量為3%,平均吸氣溫度降為45.22 ℃;當硅酸鋁含量增加到5%時,平均吸氣溫度達44.4 ℃。由3組數據可以看出硅酸鋁含量增加,吸氣溫度降低。圖5(b)為藥劑中硅酸鋁含量對二氧化碳體積分數的影響,其中當硅酸鋁含量為1%時,二氧化碳平均體積分數為0.41%,最高體積分數為0.9%;當硅酸鋁含量為3%,二氧化碳平均體積分數為0.44%,最高體積分數為1.0%;而當硅酸鋁含量增加到5%時,二氧化碳平均體積分數增加為0.45%,最高體積分數增加為1.05%。結果表明硅酸鋁含量越高,二氧化碳體積分數越高,吸氣溫度越低,說明硅酸鋁可以抑制反應進行。

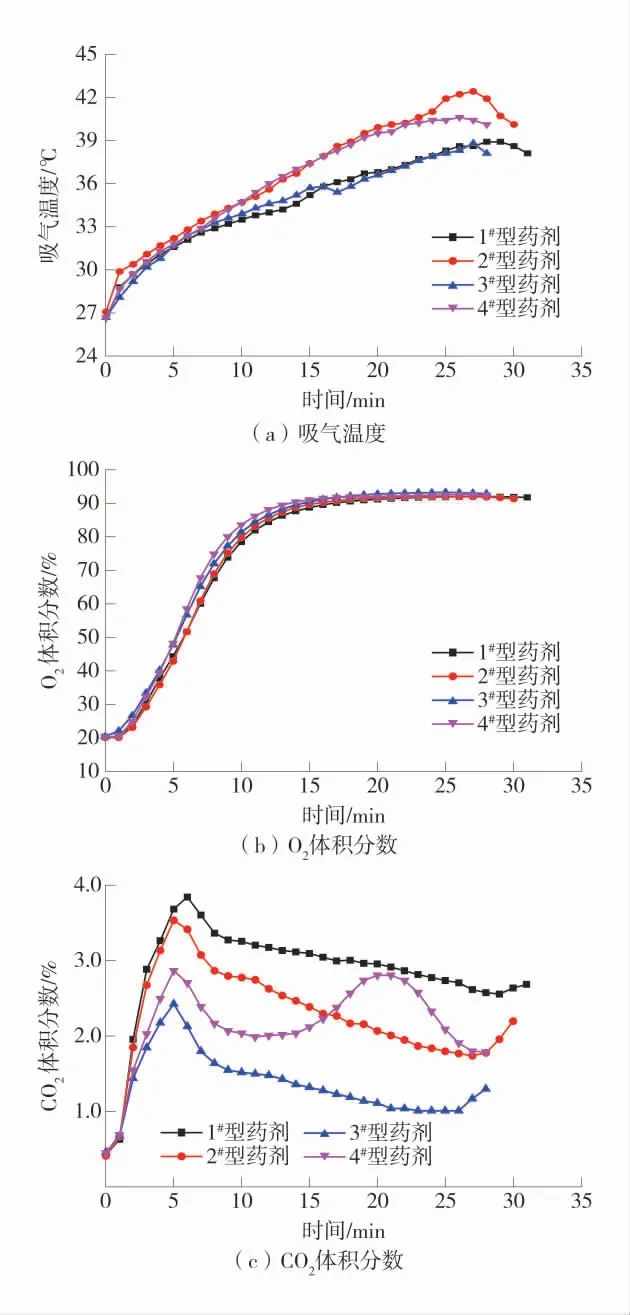

通過對比以上數據,綜合考慮溫度和二氧化碳體積分數要求,可初步確定藥劑主要成分中氫氧化鈉、硅酸鋁、超氧化鉀占比。為進一步篩選出適合本文化學氧自救呼吸器結構的藥劑配方,在該配比的基礎上制備了防護時間為30 min 的4 種藥劑,編號為1#、2#、3#、4#藥劑,并依次用該呼吸器樣機等量裝填測試,在相同條件下進行防護指標的試驗測試。4種藥劑吸氣溫度和O2體積分數及CO2體積分數變化曲線如圖6。

圖6 4 種藥劑吸氣溫度和O2 體積分數及CO2 體積分數變化曲線Fig.6 Variation curves of inspiratory temperature, O2 volume fraction and CO2 volume fraction of four agents

由圖6(a)可知,4 種型號藥劑對應的吸氣溫度總體隨防護時間的延長不斷升高,其中3#型藥劑平均溫度較低,最高未超過39 ℃;由圖6(b)可知,4 種型號藥劑對應的氧氣濃度在初始2 min 后均高于21%,然后隨防護時間的延續氧氣體積分數逐漸上升后趨于平穩,其中3#型藥劑平穩后的氧氣體積分數最高,約93.26%;由圖6(c)可知,4 種型號藥劑對應的二氧化碳體積分數均在初始5 min 內逐漸升高,隨后逐漸降低(4#型藥劑出現2 次峰值,是正常現象,可能由于藥劑結塊阻礙反應進行),然后隨防護時間的延續逐漸回升,其中3#型藥劑整體平均體積分數最低,約1.35%。

綜合本次試驗結果表明,3#型藥劑作為產氧劑時化學氧自救呼吸器樣機的氧氣體積分數較高、二氧化碳體積分數較低、吸氣溫度較低并且防護時間符合要求,綜合來看,3#型藥劑為最佳產氧劑。

2.2 呼吸氣路

目前化學氧自救化學器的呼吸氣路結構主要分為往復式、循環式和復合式[10]。往復式氣路,即呼出氣體進入生氧罐,與生氧劑反應后的“富氧”氣體進入貯氣袋,吸氣時氣體從貯氣袋再次經過生氧罐進入口鼻罩,在1 次呼吸循環中氣體會經過藥劑層2次。這種氣路結構簡單、對生氧劑的利用率較高,放氧速率均勻,呼吸阻力較小。但是由于吸氣時氣體再次通過藥劑層,并且氣體在氣囊內的散熱行程有限,使得吸氣溫度過高。循環式氣路,即在1 次呼吸循環中,氣流只經過藥劑層1 次,“富氧”氣體進入氣囊后流動至進氣口供人體呼吸。這種氣路結構可有效降低吸氣溫度,但藥劑反應不及往復式充分。復合式氣路即將上述2 種氣路結構相結合,一部分氣體經過藥劑層2 次,一部分氣體經過藥劑層1 次即進入氣囊。

新型自救呼吸器的呼吸氣路設計為循環式(圖3),呼出的氣體進入三通管以后僅能通過單向呼氣閥進入到藥罐,在藥罐內廢氣與生氧劑重新反應變為新鮮空氣,由單向出氣口流入貯氣袋中;新鮮空氣從貯氣袋的進氣口流到出氣口,從出氣口進入三通管,人體吸氣時新鮮空氣在單向閥片的作用下流入通氣管供人呼吸,而藥罐內的氣體無法直接進入通氣管中。

為進一步提高藥劑反應效率,降低二氧化碳體積分數,對取消單向呼氣閥的氣路結構進行了研究。在此狀態下,呼氣時氣體路徑不變,但吸氣時,一部分藥劑層的氣體在吸氣壓力下會直接返回三通管再到通氣管供人呼吸,另一部分仍從氣囊單向閥流入通氣管,即將往復式和循環式結構相結合。

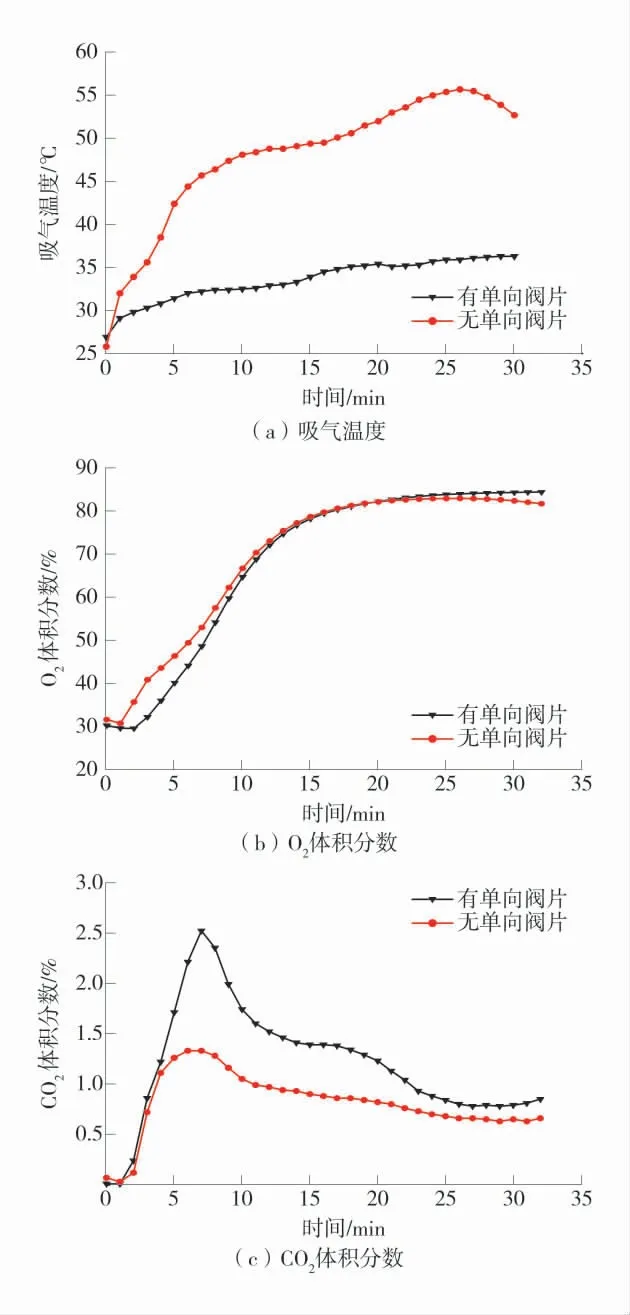

為了確定適應該呼吸器結構的呼吸氣路,確定單向呼吸閥的作用,利用呼吸機在相同條件下分別對安裝單向呼氣閥和去掉單向呼氣閥的化學氧呼吸器樣機(U 型氣囊)進行防護指標的測試,有無單向呼氣閥情況下吸氣溫度和O2體積分數及CO2體積分數變化曲線如圖7。

圖7 有無單向呼氣閥情況下吸氣溫度和O2 體積分數及CO2 體積分數變化曲線Fig.7 Curves of inspiratory temperature, O2 volume fraction and CO2 volume fraction with or without one-way expiratory valve

由圖7(a)可知,有單向呼氣閥的呼吸器的吸氣溫度最高不超過36.3 ℃,沒有單向呼氣閥的呼吸器的吸氣溫度最高達到55.7 ℃,可見配備單向呼氣閥顯著避免了往復式氣路產品中產氧劑2 次加熱氣體的問題,使氣體單向流經貯氣袋,加長氣體流動行程,有利于高溫氣體散熱;由圖7(b)可知,單向呼氣閥對于氧氣體積分數影響不大;由圖7(c)可知,去掉呼氣閥可使氣囊中二氧化碳體積分數進一步減少,有單向呼氣閥的呼吸器的平均二氧化碳體積分數為1.19%,去掉呼氣閥的平均二氧化碳體積分數為0.75%,這是由于氣體2 次經過藥劑使反應更充分,但有單向閥的呼吸器的二氧化碳體積分數也可滿足要求,這也源于前期研發的高效產氧劑配方。

綜合來看單向呼氣閥是必要的,循環式結構對降低吸氣溫度效果顯著。

2.3 氣體循環路徑

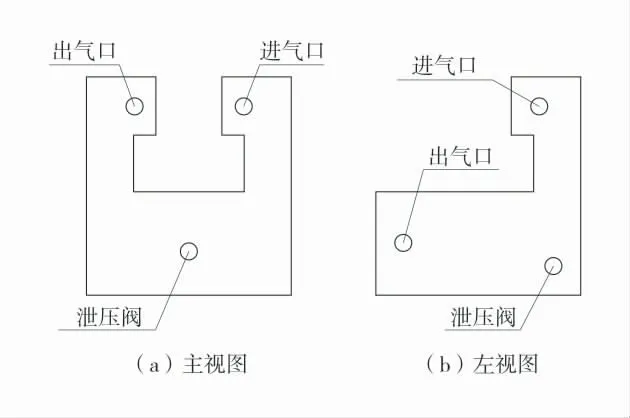

生氧罐中反應生成的氧氣從進氣口進入貯氣袋,氣體在氣囊中單向流動。為進一步探究氣體循環路徑對降低氣體溫度的影響,分別設計了U 形和L 型的貯氣袋,貯氣袋兩端分別設置進氣口和出氣口。貯氣袋展開外形圖如圖8。

圖8 貯氣袋展開外形圖Fig.8 Expanded outline drawing of air storage bag

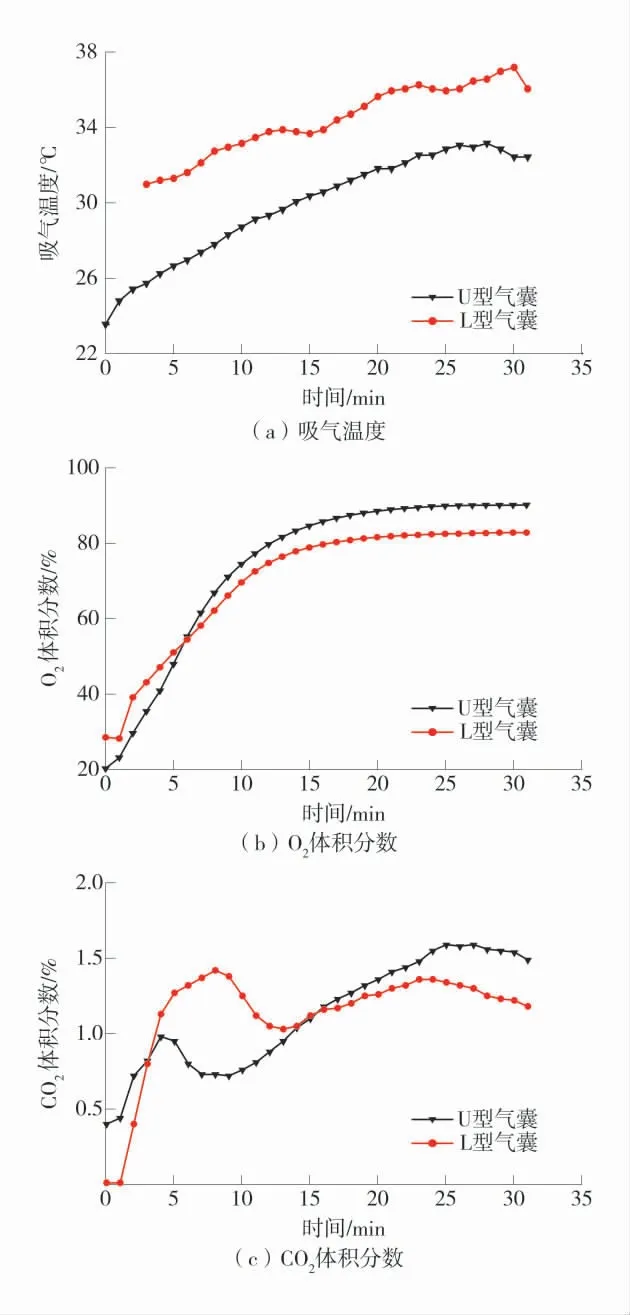

利用呼吸機在相同條件下分別對配備了U 型和L 型貯氣袋的化學氧呼吸器樣機進行防護指標的測試,U 型和L 型貯氣袋吸氣溫度和O2體積分數及CO2體積分數變化曲線如圖9。

由圖9(a)可知,配備L 型貯氣袋的呼吸器的吸氣溫度可高達37.2 ℃,配備U 型貯氣袋的呼吸器的吸氣溫度最高不超過33.3 ℃,可見配備U 型貯氣袋的呼吸器的吸氣溫度要明顯低于配備L 型貯氣袋的呼吸器。這首先是由于U 型的貯氣袋可加長氣體流動行程,有助于進一步降低氣體溫度;另一方面,U 型貯氣袋可以將產氧罐鑲嵌于U 形凹陷內,產氧罐產生的熱量不會直接傳遞到貯氣袋,但L 型貯氣袋由于進出氣口位置不對稱,導致貯氣袋和產氧罐接觸,反應釋放的熱量會直接對貯氣袋內的氣體行程加熱作用,導致溫度進一步升高,該情況與現有循環式產品結構類似,現有產品中貯氣袋一般位于產氧罐上方,產氧罐反應釋放的熱空氣上升會直接加熱貯氣袋,導致呼氣溫度過高。

圖9 U 型和L 型貯氣袋吸氣溫度和O2 體積分數及CO2 體積分數變化曲線Fig.9 Variation curves of inspiratory temperature,O2 volume fraction and CO2 volume fraction of U-shaped and L-shaped air storage bags

由圖9(b)、圖9(c)可知,貯氣袋形態對于氧氣體積分數和二氧化碳體積分數的影響差別不大。

綜上,U 型貯氣袋的設計可起到降低吸氣溫度的作用。

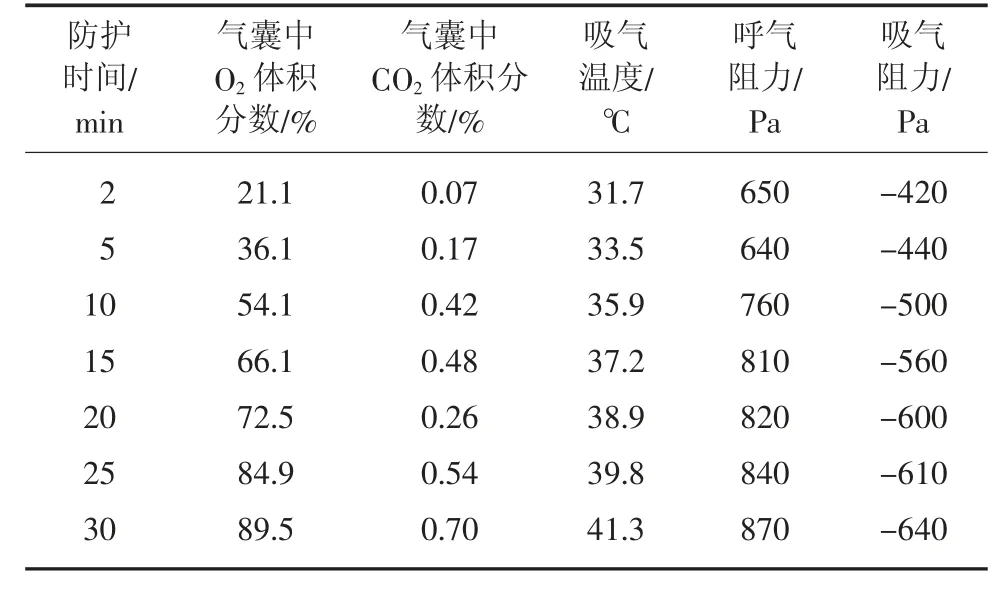

3 樣機綜合性能

對新型低溫化學氧自救呼吸器的成型樣機進行綜合性能測試,設置呼吸機工作狀態為:配入二氧化碳量1.26 L/min,呼吸量為28 L/min,進氣溫度為37℃,呼吸頻率為20 min-1,進氣濕度大于95%,抽氧量為1.42 L/min。呼吸器防護性能檢測數據見表1。

表1 呼吸器防護性能檢測數據Table 1 Test data of respirator protection performance

由表1 可知,在30 min 內,氣囊中氧氣、二氧化碳體積分數均滿足要求,吸氣溫度維持在40 ℃左右,呼吸阻力控制在較低水平,結果表明該呼吸器設計合理、性能優異。

4 結 語

1)新型化學氧自救呼吸器采用了創新的扁狀半圓形產氧罐,氣囊采用U 型設計,加長氣體行程,和產氧罐形成有效分離,有助于降低氣體溫度。采用單管氣路循環技術,通過三通管實現進出氣在藥罐和氣囊間的分流導向,僅利用1 根軟管即實現了人體呼出的氣體經產氧罐進入氣囊,再從氣囊繞過產氧罐直接進入人體呼吸系統的循環式產氧,進一步簡化了傳統兩管或三管式實現循環式產氧的結構,使用過程更為便捷,對人員的行動影響更小。

2)產氧劑是影響溫度的關鍵因素,通過篩選試驗選定了適合該呼吸器結構的最佳配方,使氣囊中吸氣溫度、氧氣體積分數、二氧化碳體積分數等參數之間達到綜合最優平衡。

3)化學氧呼吸器的氣路結構中循環式氣路可顯著降低吸氣溫度,雖然會導致二氧化碳體積分數略高于往復式結構,但裝載研發的高效產氧劑,平均二氧化碳體積分數可控制在1.5%以下。

4)貯氣袋的形態對吸氣溫度也有一定影響,利用U 型貯氣袋加長氣體循環路徑并與產氧罐有效隔離可進一步降低吸氣溫度。