乙酸乙酯裝置工藝流程的優化改造

梁 慧

(兗礦魯南化工有限公司 山東滕州 277500)

兗礦魯南化工有限公司(以下簡稱魯南化工公司)成立于2012年5月,由原兗礦魯南化肥廠、兗礦國泰化工有限公司和兗礦國泰乙酰化工有限公司整合而成,多年來以不斷開發升級的先進煤氣化技術為基礎,形成了以尿素、甲醇為龍頭的碳一化工產業鏈。為使企業不斷壯大,根據魯南化工公司現有的工藝及產品配置情況,開始逐步向精細化工及高端產品方面發展。目前魯南化工公司主導產品乙酸、乙酸乙酯、乙酸丁酯、聚甲醛的產量位居行業前列,市場主要覆蓋山東、江蘇等華東地區。乙酸乙酯是乙酸的一種重要的下游產品,具有優異的溶解性、快干性,在工業中主要用作生產涂料、黏合劑、乙基纖維素、人造革、油氈著色劑以及人造纖維等的溶劑,可作為生產印刷油墨、人造珍珠等的黏合劑,用于醫藥、有機酸等產品的提取劑,以及生產菠蘿、香蕉、草莓等水果香精和威士忌、奶油等香料的原料,用途十分廣泛,發展前景較好。

1 乙酸乙酯生產流程

魯南化工公司年產200 kt乙酸乙酯裝置采用反應系統和精餾系統分開設置的工藝技術,即乙酸和乙醇在反應釜內發生酯化反應,生成乙酸乙酯和水后進入精餾塔進行精餾,精餾塔塔頂采出經冷凝、分層后進入成品塔進一步精餾,成品塔底部采出乙酸乙酯產品。乙酸由魯南化工公司乙酸裝置自產;乙醇為對外采購,儲存在乙醇儲罐中供乙酸乙酯裝置使用。

乙酸乙酯生產工藝流程見圖1。乙醇和乙酸混合后進入反應釜,經由蒸發器循環泵送入反應釜頂部的降膜再沸器,從降膜再沸器出來的液態物料和原料混合后在反應釜中發生化學反應。反應釜中的液相通過蒸發器循環泵被不斷地從反應釜底抽出送入降膜再沸器,降膜再沸器出口氣相物料經反應釜上部進入精餾塔。來自反應釜的氣態物料從精餾塔底部進入,多余的乙酸、乙醇積聚在精餾塔塔底,由精餾塔循環泵送回反應釜,粗產品乙酸乙酯、乙醇、水的共沸物從精餾塔塔頂采出。

2 系統流程存在的問題

(1)反應釜和精餾塔為單獨設置,中間由氣相管道連通,管道及相關設備采用保溫棉進行保溫。經測定,保溫管道外表面的溫度達58 ℃,表明有一定的熱量損失[1]。

(2)經降膜再沸器加熱后的物料下落至反應釜,反應釜上部的氣態物料經管道進入精餾塔,管道阻力的存在,增加了動能消耗。

(3)精餾塔塔釜內未反應的物料經精餾塔循環泵(電機功率18.5 kW)送回反應釜,不僅增加了動力消耗(電耗)和熱量損失,而且增加了動力設備的運行維護費用和操作人員的工作量。

(4)在系統處于高負荷運行狀態時,精餾塔底部液位的控制難度較大,反應釜組分調節的難度較大;乙酸、乙酸乙酯、乙醇等的含量波動較大,不利于生產系統優化操作。

3 流程優化措施

乙酸乙酯的酯化反應為可逆反應,催化劑、反應物和產品的揮發度依次增大。根據乙酸乙酯的酯化反應特點,結合反應精餾原理,將反應釜與精餾塔組合成反應精餾塔,降低乙酸乙酯系統的熱量損耗和動能損耗,從而降低蒸汽單耗。取消相關動力設備,減少動力設備運行維護費用和工作量,便于工藝優化調節[2]。

若反應和精餾在同一設備中進行,雖然在一定程度上增加了設備的復雜性,但可簡化整個裝置的流程,降低工藝的復雜性,大大減少設備投資,同時降低操作費用;對吸熱反應,由反應精餾塔再沸器供給反應和精餾所需的總熱量,比由反應器和精餾塔分別供熱節省,同時還能夠減少加熱和冷卻冷凝的次數,降低總能耗;對于乙酸乙酯等可逆反應過程,產物的不斷分離使平衡向需要的方向移動,可提高過程的轉化率,減輕后續分離工序的負荷[3]。

改造后的乙酸乙酯生產工藝流程見圖2。

4 效果分析

4.1 改造前后產品的產量及蒸汽消耗

改造于2019年12月實施完成,改造實施前后的數據及分析對比結果見表1和表2。

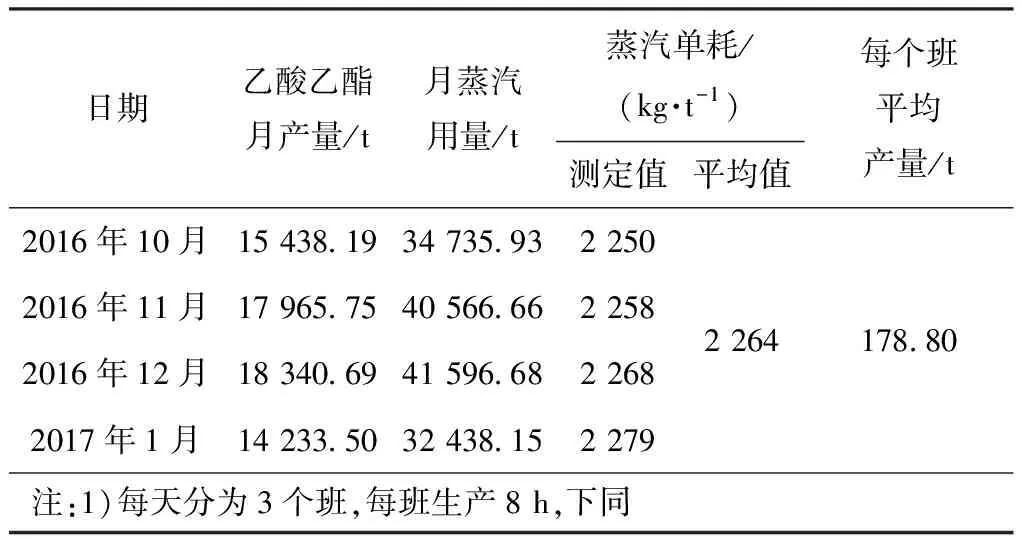

表1 改造實施前的相關數據

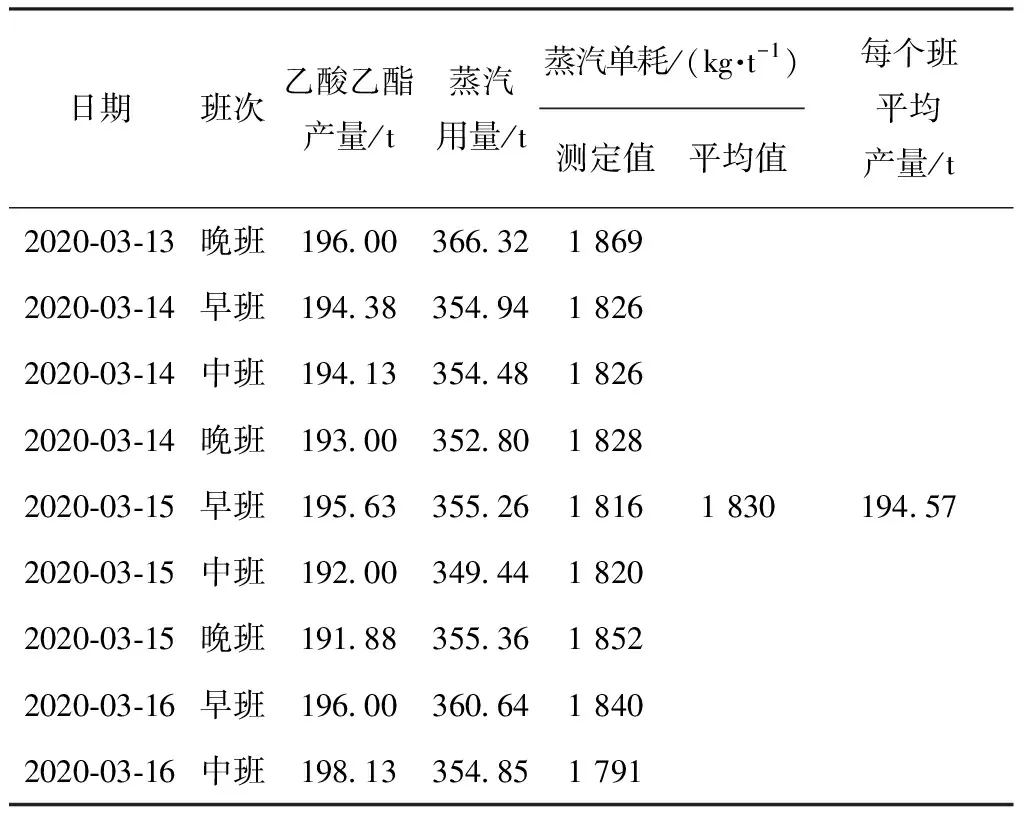

表2 改造實施后的相關數據

由表1可知,改造實施前,每個班乙酸乙酯平均產量為178.80 t,乙酸乙酯平均蒸汽單耗為2 264 kg/t。由表2可知,改造實施后,每個班平均產量為194.57 t,乙酸乙酯蒸汽平均單耗為1 830 kg/t。對比表1、表2,改造實施后,乙酸乙酯班產量提高15.77 t,蒸汽消耗降低434 kg。

4.2 改造前后的產品質量

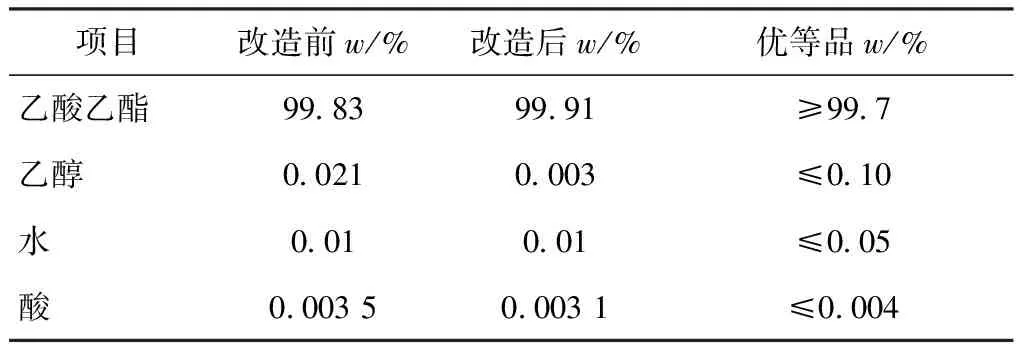

由表3可知,改造實施后,產品質量得到一定程度的提高,達到了優等品指標的要求。

5 效益分析

(1)降低了乙酸乙酯蒸汽單耗。噸產品蒸汽消耗降低了434 kg,按蒸汽價格110元/t、裝置年產量170 kt計,可降低生產成本811.58萬元/a。

表3 改造實施前后的產品質量

(2)取消精餾塔循環泵,降低了動力電的消耗。精餾塔循環泵的功率為18.5 kW,按裝置年運行時間8 000 h、電價0.6元/(kW·h)計,可節約電費8.88萬元/a。

(3)提高了裝置產能。乙酸乙酯班產量提高15.77 t,即每小時增加產量1.97 t,按裝置年運行時間8 000 h、噸產品利潤300元計,每年可增加產量15 760 t,增加效益472.80萬元。

(4)改造總投資為1 620萬元。

綜上所述,改造實施后,年創經濟效益1 293.26萬元,15個月即可收回投資成本。

6 結語

(1)反應釜與精餾塔的組合,提升了乙酸乙酯工藝技術,簡化了工藝流程,有利于裝置的優化操作。

(2)改造實施后,乙酸乙酯班產量由178.80 t提高至194.57 t,產品蒸汽消耗由2 264 kg/t降至1 830 kg/t。

(3)改造實施后,產品質量有一定的提升,產品達到優等品指標要求,年創經濟效益1 293.26萬元。