中水回用系統技術改造總結

寧海文, 周 鵬, 何 勇, 謝長福, 靳延峰

(山西豐喜華瑞煤化工有限公司 山西運城 043100)

山西豐喜華瑞煤化工有限公司(以下簡稱山西華瑞煤化工公司)利用山西省新絳縣煤化工業園區焦化企業排放的焦爐煤氣為主要原料生產合成氨和尿素,經過2012年節能挖潛改造后,合成氨和尿素的生產規模分別達到229.8 kt/a、385.8 kt/a。在節能挖潛改造項目實施過程中,為了節約水資源,建成1套中水回用裝置,污水處理場處理后的水部分送至中水回用裝置,產生的清水用作循環水補水,以提高水資源的利用率。

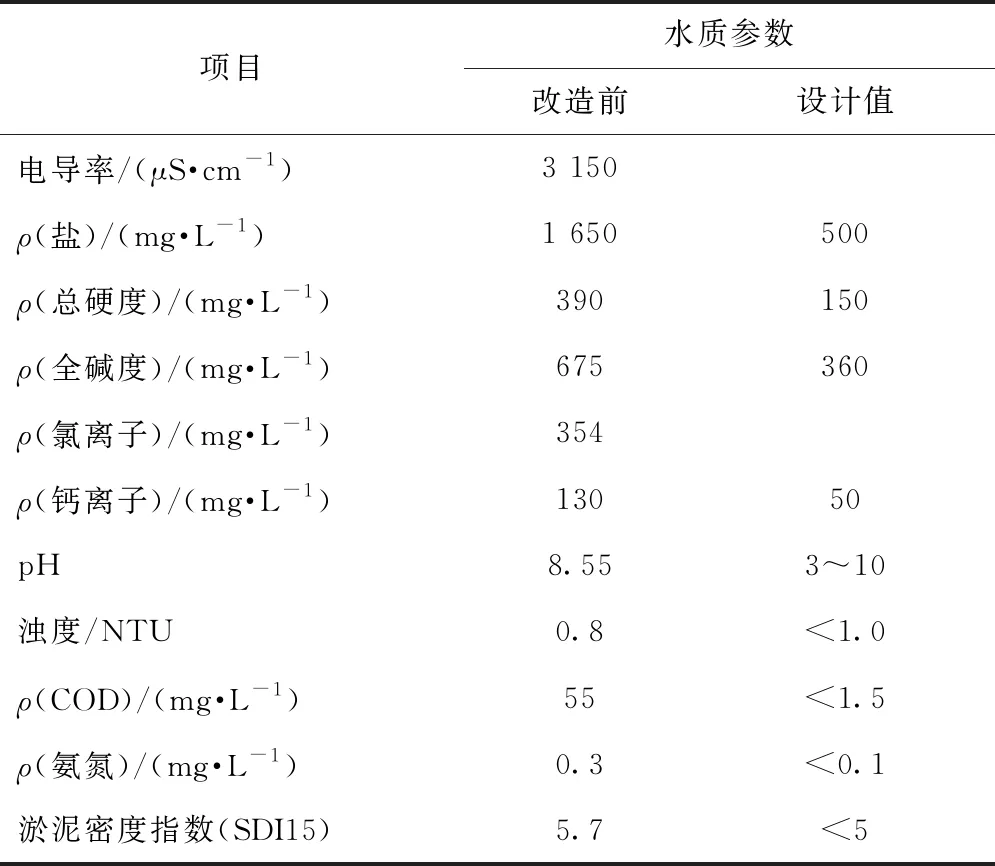

中水回用裝置投入運行后,2套反滲透系統(以下簡稱RO系統)因進水水質較差(數據見表1),只能1開1備,系統水處理能力只能達到約36.5 t/h,產水量約20 t/h,回收率為55%左右。由于RO系統產水率低、回收率差,決定對中水回用裝置進行改造。

1 中水回用系統改造

1.1 進水水質分析

改造前RO系統進水水質見表1。

由表1可知:改造前RO系統進水含鹽量、總硬度、全堿度均較高,屬易結垢水質;進水中殘余有機物(即COD)含量高,極易在RO膜表面聚集,使出水量降低、進水壓力升高,同時有機物的清洗難度大,清洗后RO膜恢復程度差;氨氮對RO膜材質有破壞作用,應盡量降低。

表1 改造前RO系統進水水質

1.2 現場運行工況分析

(1)膜生物反應器(MBR)的出水與RO系統進水色度差別很小,表明活性炭過濾器中的濾料已失效。

(2)機械過濾器過濾精度達不到RO系統對進水水質的要求,經檢測SDI15為5~8(指標要求SDI15<5),表明保安過濾器污堵嚴重。

(3)目前選用的RO膜不適用中水回用系統。

(4)MBR膜過濾精度為10~100 nm,系統出水無需投加聚合氯化鋁(PAC),而且殘留的PAC會影響RO膜的性能。

(5)系統配套設置了在線ORP監測儀,但缺少相應的殺菌劑、還原劑投加系統,而臭氧的殺菌效果有限,導致RO膜附著微生物較嚴重。

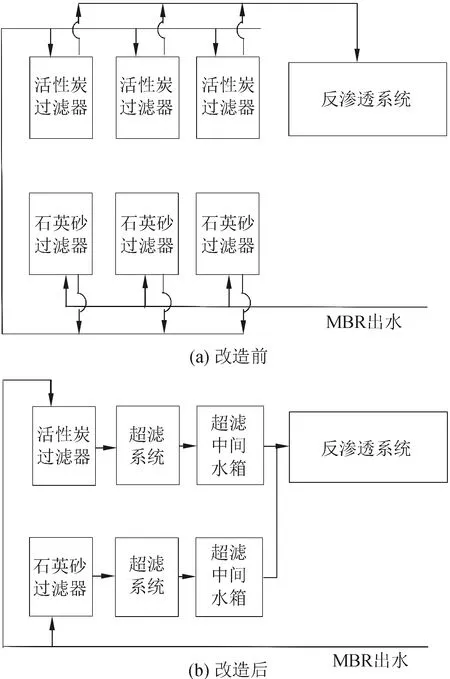

1.3 升級改造內容

(1)移除2臺活性炭過濾器和2臺石英砂過濾器,剩余1臺活性炭過濾器和1臺石英砂過濾器更換新填料,填料的填裝方式為砂層+活性炭(多介質)。

(2)增設2套超濾系統,要求超濾系統出水水質達到RO膜進水預處理要求。

(3)更換RO系統所有膜元件,選擇中水回用專用RO膜,型號為TF31-8040。

(4)移除臭氧殺菌系統,投加YNK-200型中水預處理專用殺菌劑。

(5)系統升級后,無需投加PAC。

(6)使用YNK-225型阻垢殺菌復合藥劑,防止膜元件結垢、污堵,以減少膜清洗頻次。

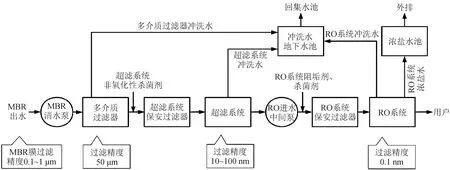

1.4 改造流程

中水回用裝置現場改造前后的設備布置見圖1,改造后的中水回用裝置工藝流程見圖2。

圖1 中水回用裝置現場改造前后的設備布置

圖2 改造后的中水回用裝置工藝流程

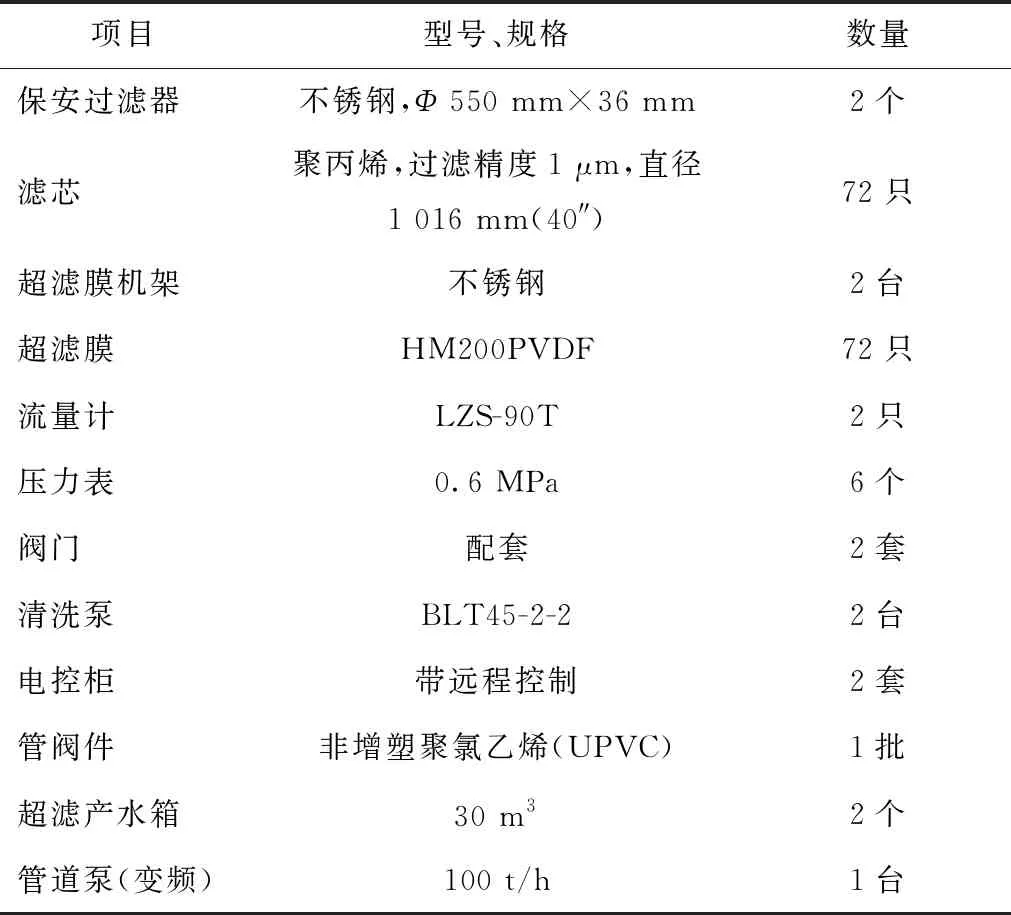

1.5 新增設備及材料

改造后新增了2套超濾系統,主要配置見表2。

表2 新增超濾系統主要配置

2 改造后指標及經濟性分析

2.1 RO系統進水水質

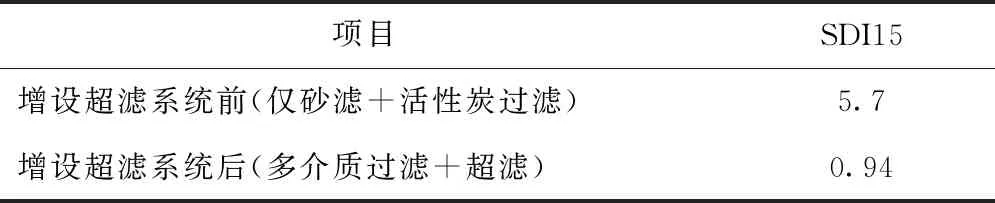

SDI為RO系統進水水質的重要指標之一,可準確反映水中懸浮物質、膠體等污染物的含量,指標要求RO系統進水的SDI15<5。增設超濾系統前后RO系統進水SDI15變化情況見表3。

由表3可看出,增設超濾系統后,大幅降低了SDI值,可有效解決因進水水質差對膜元件造成的污染,使RO系統可保持在高回收率下穩定運行。

表3 增設超濾系統前后RO系統進水SDI15變化情況

2.2 產水指標

改造前后產水指標見表4。

表4 改造前后產水指標

3 經濟核算

改造后,清水產量由20 t/h提高至45 t/h,年增產中水約200 kt。按水價3.7元/t計,年節省水費74萬元。

4 結語

改造前2套RO系統只能1開1備且產水率低,每月需清洗膜1次。改造后,不僅減少了RO膜的清洗頻次,增加產水量25 t/h,而且使水資源得到了最大限度的利用。