基于氣流傳輸技術的紙塑復合袋套裝裝置設計

方向陽,鐘 飛

(湖北工業大學機械工程學院,湖北 武漢 430068)

在紙塑復合袋生產成型中需要將雙層袋的內袋套入外袋中。人工套裝增加了工人的勞動強度,且效率低下,不能滿足工業生產需求。在套裝裝置方面,Wang等[1]以市場上常用的水果袋為模型,根據人工裝袋的步驟和動作設計了一種新型的水果套袋機來輔助手工作業。但紙塑復合袋內袋為柔性體,該套袋機不適應于紙塑復合袋套裝。任紅兵等[2]設計了一種編織袋套袋機,通過人工將切割好的內外袋搬運到套袋工位,采用真空吸盤將外袋袋口張開,機械手將內袋拉入外袋中。該套袋機為半自動化套裝裝置,提高了套裝效率,但利用機械手拉袋容易抓傷內袋。王仁龍[3]設計了一種套內膜裝置,通過驅動電機使弧形撐板向上運動將噸袋撐開,將塑料袋套在塑料袋套柱上,伸縮氣缸啟動推動塑料袋套柱向噸袋移動,當塑料袋套柱完全進入噸袋內,鼓風機吹氣將塑料袋吹開,伸縮氣缸啟動推動塑料袋套柱向后移動,塑料袋與塑料袋套柱分離。該裝置可以實現套裝過程全自動化,但套裝過程復雜,套裝難度較大。針對上述問題,本文提出了一種基于氣流傳輸技術的套裝方案,設計了一種高效、自動化的紙塑復合袋套裝裝置。

1 基于氣流傳輸技術的套裝方案

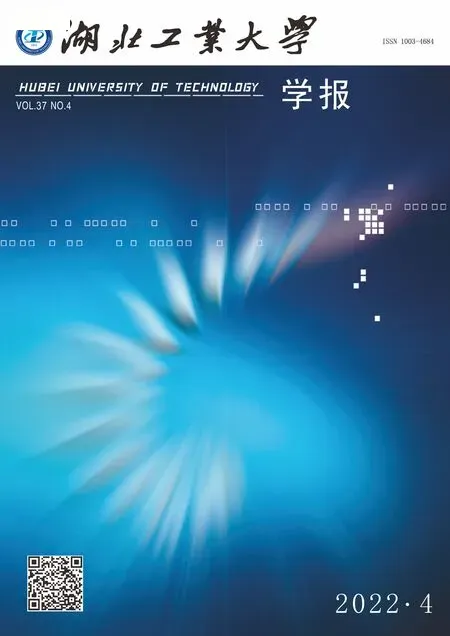

本文采用氣流傳輸技術完成套裝過程,套裝原理為先通過真空吸盤將外袋袋口張開,然后噴嘴吹氣將外袋完全撐開,內袋在噴嘴形成的氣流場作用下平穩快速地傳輸進入外袋(圖1)[4]。

圖1 基于氣流傳輸技術的套裝原理

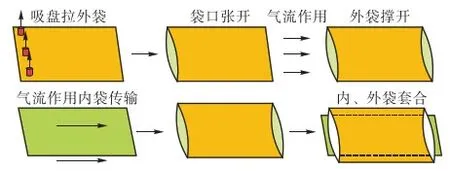

套裝裝置中關鍵零部件的布局:輸送輥夾持內袋,牽引內袋卷料向前傳輸;吸盤分布在外袋一側上下表面,將已經切割好的外袋袋口張開;噴嘴在空間上呈上下兩排分布,實現內外袋套合;切刀分布在噴嘴和吸盤中間,將內袋切斷,套裝好的袋子將被運送到縫紉工位(圖2)。

圖2 套袋裝置中關鍵零部件的布局

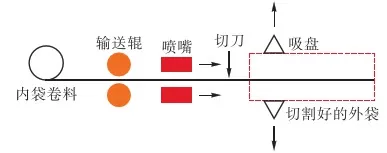

套裝方案流程如圖3所示。下吸盤組吸附住外袋下表面,將外袋輸送至開袋工位;下吸盤組固定,上吸盤組向上提升將外袋袋口張開,噴嘴吹氣使外袋完全張開。內袋卷料通過輸送輥輸送至套袋工位,噴嘴吹氣將內袋輸送至外袋中[5-7]。內袋經調整后,執行內袋橫切工作。

圖3 套袋方案流程

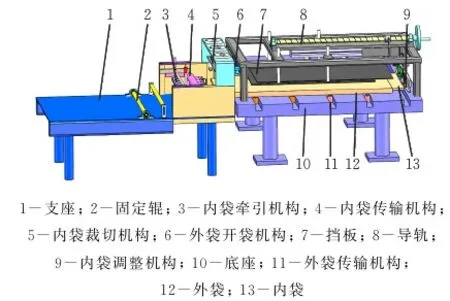

2 紙塑復合袋套裝裝置

根據紙塑復合袋套裝方案設計出的套裝裝置如圖4所示。將套裝裝置進行分解,主要分為外袋輸送機構,外袋開袋機構,內袋牽引機構,內袋傳輸機構以及內袋調整機構,內袋裁切機構。

圖4 紙塑復合袋套裝裝置

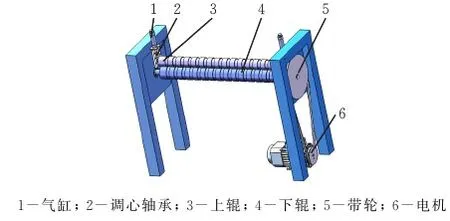

2.1 內袋牽引機構

內袋牽引機構主要由氣缸、調心軸承、上輥、下輥、帶輪、電機等組成(圖5),其作用是保證內袋平穩運動,保持內袋張力,為內袋傳輸提供驅動力,將內袋輸送到套袋工位。當內袋進入到上下輥之間時,作用于兩側氣缸上的調心軸承將上輥固定,在氣缸作用力下向下運動,使上下輥相接觸;下輥與帶輪相連接,由電機驅動為主驅動輥,上輥為從動輥;上下輥兩者相互擠壓形成一定大小的正壓力,帶動內袋向前運動。

圖5 內袋牽引機構

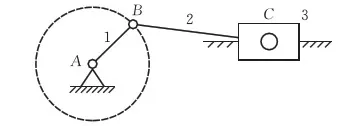

2.2 外袋傳輸機構

開袋之前,需要通過外袋傳輸機構將外袋運送到開袋工位;開袋結束,機構復位,其運動形式為往復直線運動。本次采用曲柄滑塊機構來進行外袋傳輸,外袋傳輸機構如圖6所示。曲柄轉動帶動滑塊做往復直線運動。吸盤固定在滑塊上,將外袋下表面吸附住,帶動外袋傳輸。

圖6 外袋傳輸機構

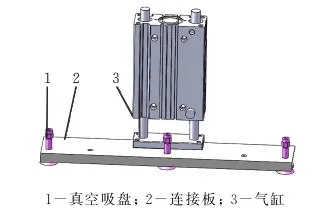

2.3 外袋開袋機構

外袋開袋機構主要由真空吸盤,連接板、氣缸等組成(圖7)。當外袋運送到外袋開袋工位,外袋的狀態為兩邊都未封口,需要開袋機構將袋口打開;氣缸驅動吸盤向下運動,吸盤回路開始工作,吸盤形成的吸附力將外袋上表面抓緊;當吸附穩定后,氣缸向上縮回,由于整個開袋過程外袋下表面被固定住,吸盤向上運動帶動外袋袋口張開。

圖7 外袋開袋機構

2.4 內袋傳輸機構

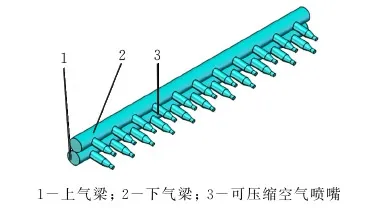

內袋傳輸機構主要由上下氣梁、可壓縮空氣噴嘴等組成(圖8)。內袋在牽引機構作用下具有一定的初速度;安裝在上下氣梁上的噴嘴向外吹氣,內袋在氣流作用下傳輸進入外袋;外袋在充氣后整個袋子完全張開。圖4擋板的設計是為了防止外袋張開程度過大導致袋子發生褶皺。

圖8 內袋傳輸機構

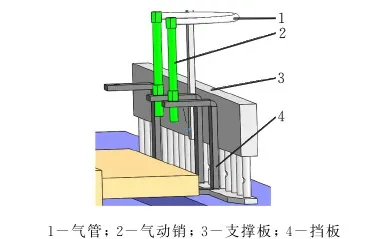

2.5 內袋調整機構

內袋調整機構主要由氣管、氣動銷、支撐板、擋板等組成(圖9),其作用是對內袋傳輸距離進行控制,防止縫紉環節由于內外袋位置偏差過大影響縫紉質量。內袋調整結構工作過程為:內袋進入外袋后,氣缸驅動連接在支撐板上的擋板向左運動,卡住內袋,限制內袋向前傳輸;氣動銷向下運動,與被卡住的內袋接觸;氣缸回縮,整體向右運動,將內袋往外拉動一定距離。

圖9 內袋調整機構

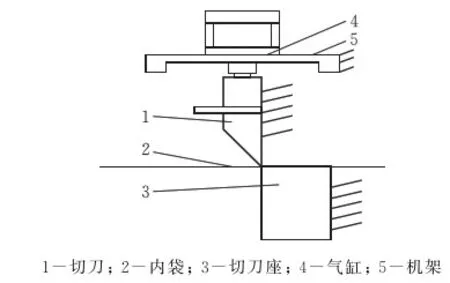

2.6 內袋裁切機構

內袋裁切機構主要由切刀、切刀座、氣缸、機架等組成(圖10)。當內袋調整完成后,此時內袋的狀態為前端完全進入外袋,后端與卷料相連,需要利用裁切機構將內袋前后端分離。其工作原理為:系統檢測到裁切信號,氣缸驅動切刀向下運動將內袋切斷。

圖10 內袋裁切機構

3 套裝裝置控制系統

紙塑復合袋套裝裝置中機械結構較多,機器運行會因為動作不到位造成運動完成度較差,各機構運動不協調,甚至直接造成各機構之間發生碰撞,嚴重影響紙塑復合袋的套袋質量和效率,需要利用PLC進行控制,實現套裝過程自動化[8]。

3.1 控制系統硬件選型

系統硬件是系統的重要組成部分,是整個控制系統設計的基礎。根據套袋裝置工作要求,需要選用的電子元件主要包括:西門子S7-1200系列PLC控制器、松下A5系列伺服電機及驅動器、繁易FD2系列觸摸屏和傳感器。在套袋裝置主要應用了3種傳感器:光電傳感器、壓力傳感器、接近傳感器[9]。光電傳感器可以根據被檢測物體反射的光線或者光束被遮擋狀況來判斷外袋的有無和位置狀況。壓力傳感器檢測氣動系統的負壓,以保證吸盤吸附的穩定性。接近傳感器可以不與被檢測對象相接觸,用來代替限位開關,判斷在伺服電機驅動下的機械運轉是否到位。

3.2 控制系統軟件設計

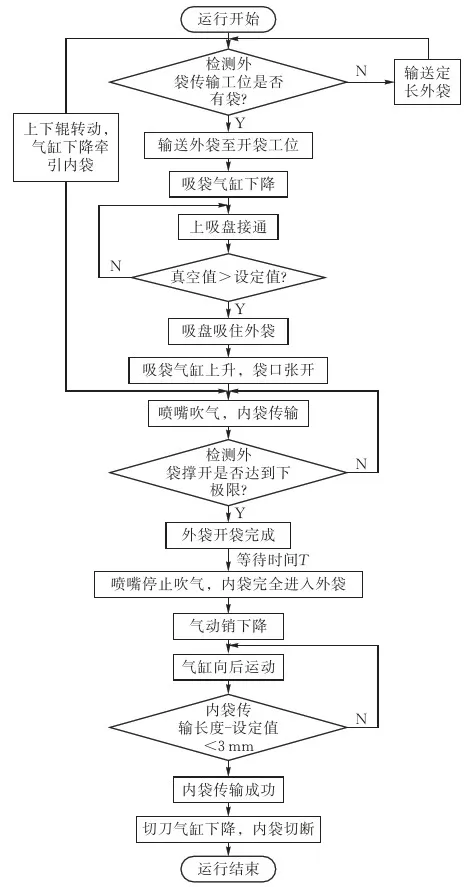

系統控制流程如圖11所示。

圖11 系統控制流程

3.3 套裝裝置現場調試結果

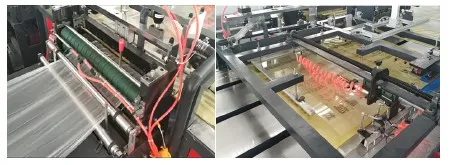

現場調試完成的套裝裝置如圖12所示。外袋在氣流作用下穩定張開,外袋表面基本沒有褶皺,內袋在氣流作用下穩定快速地進入到外袋中,并通過內袋調整機構拉動一定距離。

圖12 現場調試完成的套裝裝置

現場僅需要工作人員1名。通過人機交換界面監測到紙塑復合袋套裝效率為1546條/h;原有的人工套裝方式需要套裝人員8名,套裝效率為360 條/h。該套裝裝置套裝效率是人工套裝方式的34.4倍。

4 結束語

基于氣流傳輸技術的紙塑復合袋套裝工藝通過吸盤將外袋袋口張開,噴嘴吹氣形成的氣流場使外袋完全撐開,驅動內袋非接觸式快速傳輸進入外袋,并采用PLC對套裝裝置進行控制。調試后的套裝裝置實現了套裝過程全自動化,套裝效率為1546條/h,是人工套裝方式的的34.4倍,可以滿足工業生產需求。但不同尺寸的紙塑復合袋所需氣壓大小不同,故需要確定袋子參數與氣壓間的關系,實現系統氣壓大小的自適應,因此該裝置仍有進一步改進空間。