汽車分體式車門油漆開裂銹蝕的改善

鄭健峰,陳張烽,劉濤,肖永松,聶世鋒

浙江豪情汽車制造有限公司 浙江臨海 317000

在當前汽車車門生產制造中,分體式車門仍然是一種普遍使用的車門結構,分體式車門與整體式車門相比,模具成本較低,材料利用率較高,生產效率也比較高,受到很多車企的青睞。但是分體式車門有一個普遍的問題,就是車門窗框與車門內板搭接處容易受力,導致該部位油漆開裂。車門該部位開裂后在使用過程中會產生銹蝕出現銹跡,對整個分體式車門的耐久性和防腐性能產生重要影響,影響車門的外觀質量,從而引發消費者投訴索賠更換車門處理。

根據某品牌車企2022年上半年售后數據統計,市場上由于車門開裂銹蝕問題引發客戶投訴報廢更換車門達到26起,在帶來極大售后成本的同時,還嚴重影響該企業的品牌形象。本文就分體式車門窗框與內板搭接處油漆開裂導致性能失效案例進行探究分析,并提出相應的解決方案。

故障模式分析

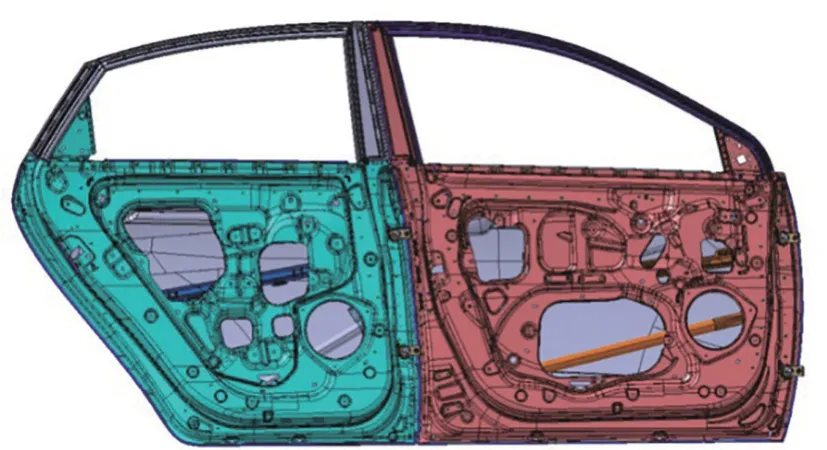

分體式車門的窗框與車門本體是通過點焊、弧焊來進行焊接連接的,窗框與車門本體搭接處有明顯的焊接接口,且該部位均外露可視。分體式車門的結構特性導致窗框與內板搭接處在車門制造生產及客戶使用過程中容易產生油漆開裂而產生銹蝕,如圖1所示。

圖1 開裂腐蝕高發部位

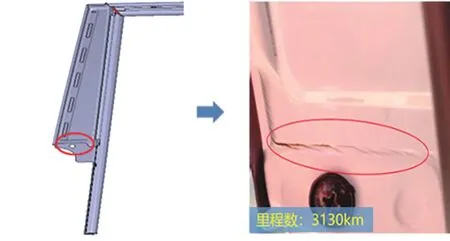

1)車門窗框單件開裂銹蝕。B柱車門窗框單件總成內板與外板未包邊側出現開裂銹蝕問題,如圖2所示。

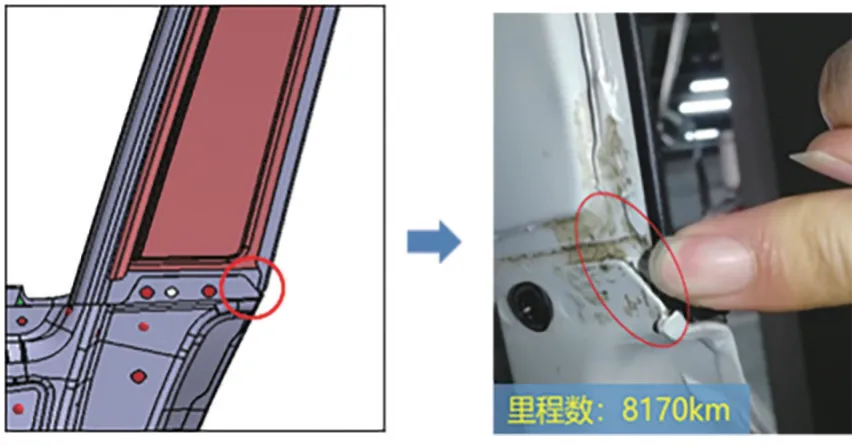

2)車門窗框與內板搭接B柱處開裂銹蝕。車門窗框與內板搭接處水切安裝面內側點焊,焊接區域出現開裂銹蝕問題,如圖3所示。

3)車門窗框與內板搭接弧焊處開裂銹蝕。車門窗框與內板搭接處區域,弧焊焊接區域出現開裂銹蝕問題,如圖4所示。

圖2 車門窗框單件

圖3 車門窗框與內板點焊搭接處

圖4 車門窗框與內板弧焊搭接處

故障機理產生分析

對于第一種車門窗框單件開裂,主要是因為窗框單件總成B柱窗框為滾壓包邊工藝,這種滾壓包邊與車門涂膠液壓包邊相比強度較低,窗框在車門調整、反復開關使用過程中,窗框內外板會出現一定量的竄動,從而導致該部位出現開裂問題。

對于第二種車門窗框與內板搭接B柱處開裂,主要是由于窗框與內板搭接點焊區域未進行充分的焊接強度分析,未對點焊工藝進行合理的規劃分析,導致該部位點焊強度不足,在水切安裝、面差調整及車門反復關閉受力的情況下均會出現開裂問題。

對于第三種車門窗框與內板搭接弧焊處開裂,車門窗框與內板A柱搭接處為圓弧形搭接結構,窗框與內板存在一定的匹配間隙,無法做到完全貼合匹配的狀態,同時為了減少該部位的焊接變形、減少焊接飛濺和打磨量,該部位往往采用點狀弧焊來進行焊接,很多車型由于弧焊位置設置不合理,導致該部位出現開裂問題。

改善實施

通過實車排查,發現很多車企為了改善分體式窗框與內板搭接開裂問題不計成本地增加弧焊點,未對開裂部位的零件結構及焊接可行性進行深入分析,導致焊接工藝的選擇以及焊點位置選擇不是最優,也不是最終客戶所期望達到的品質。最終的結果是保證了結構強度,卻犧牲了車門表面的美觀性,影響了產品的競爭力。針對以上三種開裂銹蝕情況,如圖5所示,通過結構、強度、精度這三方面系統性地分析改善,從根本上解決了分體式車門框開裂銹蝕的難點問題。

圖5 開裂改善焊接工藝

1.車門窗框單件開裂銹蝕改善

通過對窗框總成B柱零件結構進行分析發現,窗框內外板在X方向和Y方向由于包邊限制不存在活動量,但是在Z方向由于窗框下部內外板無任何連接強度保證,導致受力后Z方向出現竄動。為了改善窗框單件總成的結構,通過使用單面點焊機在下部增加2個單面點焊焊點(見圖6),來消除窗框內外板Z方向的竄動,從而消除開裂銹蝕問題。單面點焊相對于弧焊焊接,焊接成本低且焊點美觀,同時焊接飛濺少,焊接后無需打磨拋光處理。

圖6 增加2個單面點焊焊點

2.車門窗框與內板搭接B柱處開裂銹蝕改善

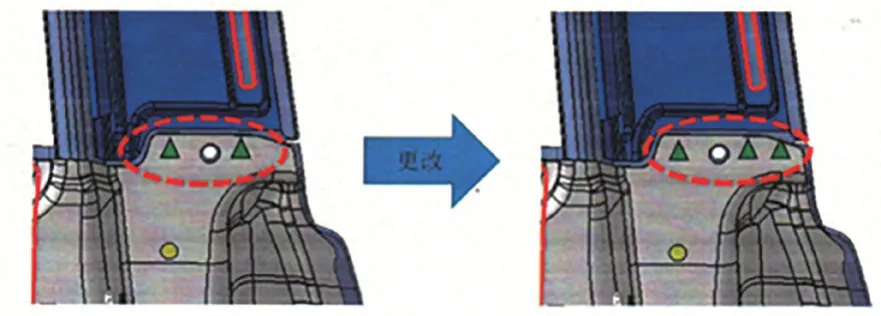

通過對窗框與內板搭接處的焊接強度進行分析發現,按照2點的焊接工藝進行焊接后,無法滿足該部位窗框與內板的焊接強度。經過焊接可行性對比分析,發現增加點焊比弧焊更合理,保證強度的同時又保證美觀度,該部位焊點由2點焊接改為3點焊接,如圖7所示,大大增加了焊接的結構強度,從而消除開裂銹蝕問題。

圖7 調整點焊焊接工藝

3.車門窗框與內板搭接弧焊處開裂銹蝕改善

通過焊接結構分析發現,該部位弧焊焊點設置不合理,無法保證窗框與內板的搭接強度。通過增加一個弧焊焊點(見圖8),使2個弧焊點與一個鈑金接觸點形成一個三角強度保證區。焊接弧焊點可以被車門密封條和車門內飾板遮擋,不僅保證了窗框與內板的焊接強度,消除該部位開裂銹蝕風險,而且保證了車門的美觀度。

圖8 調整弧焊焊接工藝

4.車門總成尺寸匹配精度管控提升

建立車門尺寸精度管控聯防機制,從車門單件尺寸到車門總成焊接尺寸,再到最后車門總成裝車匹配,這三個過程分別制定合理的檢測頻次,時時測量反饋數據變化情況,進行分層聯防管控,不斷提升車門的制造精度,消除匹配差異。同時通過加嚴車門間隙面差管控,標準公差由原先的±0.7mm縮小為±0.5mm,減少極差帶來的尺寸影響,從而不斷提高車門的匹配精度,降低車門尺寸數據的波動,從而降低用戶在使用過程中由于車門裝配精度不標準而導致的開裂問題的發生。

效果驗證及提升

改善后,分體式車門窗框與內板搭接處油漆開裂故障明顯下降。根據某車型的數據統計(見圖9),發現從3月份改善實施開始后開裂故障率出現明顯的下降,從5月份開始開裂問題陸續下降到0。

圖9 改善效果統計

結語

針對分體式車門窗框與內板搭接處油漆開裂問題進行全面系統的分析,結合生產過程中的故障件以及市場實車案例進行分析,并將合理有效的改善措施進行總結固化,并通過前期的車門開發設計來進行實施規避,從而降低分體式車門開裂銹蝕問題的發生。