船用吊機基座EH36-Z35焊接工藝

傅鎖林, 王錕藝,吳 軍

(1.江蘇省鎮江船廠(集團)有限公司,江蘇 鎮江 212002;2.江蘇科技大學,江蘇 鎮江 212000)

0 引言

近年來,我國船舶工業已進入新一輪快速發展階段。隨著海洋工程及船舶用結構鋼板的需求日益增長,船用鋼板逐漸向輕量化發展,使得船體結構用鋼的質量和強度等級不斷提高。船舶上的大功率吊機座及基座面板使用過程中因要承受多個方向的拉力,對材料的使用及焊接要求非常高[1]。尤其是在吊運貨物時,還要承受Z向的拉力。

為保證船用吊機良好的使用性能和安全性能,其基座經常選用大厚度的EH36-Z35船體用結構鋼。這是因為在生產EH36-Z35船體用結構鋼板時,添加了硅(Si)、錳(Mn)、釩(V)、鈮(Nb)等合金元素,同時還保證了碳(C)的含量,從而提高了鋼板的硬度和強度及韌性和塑性,特別是低溫沖擊韌性也有所改善;同時在生產中還加入微量的合金元素鈦(Ti)。鈦(Ti)元素在鋼板軋制過程中可以形成TiN粒子,這種粒子可以有效阻止其原始晶粒長大,進而提高高強度船體結構鋼板的可焊性;此外,該鋼板具有良好的Z向拉伸性能,因此其抗層狀撕裂性能也較好[2-3]。

為保證焊接質量,本文對EH36-Z35鋼的焊接工藝進行研究。采用二氧化碳氣體保護焊(FCAW)焊接EH36-Z35鋼板,通過理論和試驗分析優化焊接工藝參數,同時嚴格控制層間溫度,分析焊接工藝對變形和焊接接頭性能的影響。

1 試驗材料及方法

1.1 試驗材料

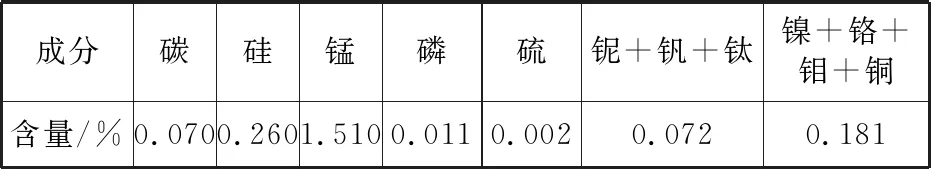

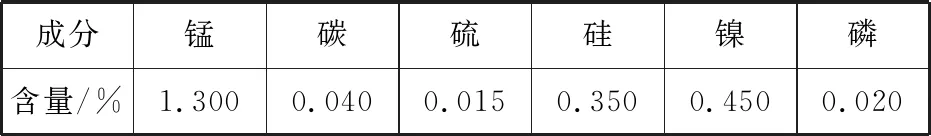

試驗母材為CCS EH36-Z35船用低合金高強度鋼板,試板尺寸為500 mm×150 mm×50 mm,試驗鋼板化學成分見表1[4]。焊接材料采用SH.Y71Ni焊絲,直徑為1.2 mm,其熔敷金屬化學成分和力學性能分別見表2和表3。

表1 CCS EH36-235的化學成分(質量分數)

表2 SH.Y71Ni焊絲熔敷金屬化學成分(質量分數)

表3 SH.Y71Ni焊絲熔敷金屬力學性能

1.2 試驗方法

(1)采用二氧化碳氣體保護焊(FCAW)焊接試板,焊接所用設備為NB-500二氧化碳氣體保護焊機。焊接試板焊后24 h采用著色法進行滲透探傷試驗(PT)。

(2)采用PXUT-300C超聲波檢驗儀器進行超聲波檢驗(UT)。

(3)采用6.5~100.0 μm的砂紙對宏觀斷面進行打磨拋光,使用4%硝酸酒精溶液進行時間為15 s的腐蝕。

(4)采用KB 30S FA BASIC全自動硬度計測量焊接接頭的顯微硬度。

(5)采用CMT5205電子萬能試驗機進行拉伸和彎曲試驗。

(6)采用SANS擺錘式沖擊試驗機對試樣進行沖擊試驗。

2 結果分析及討論

2.1 焊接工藝與分析

根據母材的化學成分,采用中國船級社《材料與焊接規范》[5]推薦的碳當量計算公式估算得到碳當量Ceq=0.35,焊接性良好。但當板厚較大時,焊接過程中的冷卻速度加快,淬硬傾向較大,所以對厚度為50 mm的EH36-Z35鋼,為防止冷裂紋需焊前預熱[6]。

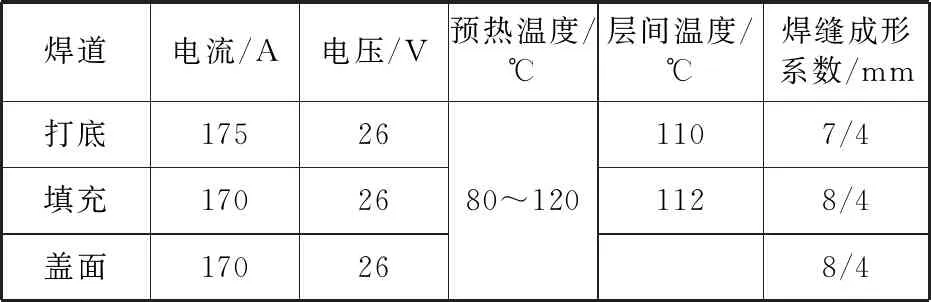

焊接試板接頭形式設計為橫向對接;坡口選為X型,角度為50°±5°。坡口內及兩側打磨干凈露出金屬光澤后再拼接,間隙為0~2 mm,同時定位焊長度為5 mm。焊前預熱溫度80~120 ℃。焊接時采用小熱輸入和多層多道的焊接方法,同時控制焊縫成形系數和層間溫度,詳細工藝參數見表4。焊接時一側先焊5層11道,確保一定的強度,再對另一側進行碳刨、打磨出白后進行焊接。為了防止焊接變形,采用兩側交替的焊接方法。焊接過程中要嚴格控制層間溫度。

表4 50 mmEH36-Z35鋼焊接工藝參數

焊接操作完成后,首先對焊縫表面進行PT檢驗,檢驗結果見圖1。焊縫表面檢驗結果表明:焊接接頭成形良好,沒有發現未熔合、未焊透、氣孔、咬邊、裂紋等缺陷。焊接試板的角變形測試結果小于1°,表明在合理的焊接工藝順序下,焊接變形可以控制在要求規定的范圍內。最后根據《材料與焊接規范》(2021)、NB/T 47013—2015《承壓設備無損檢測》對焊接試板進行超聲波檢驗,未發現有裂紋等缺陷。

圖1 焊縫表面PT檢測

2.2 焊接接頭性能分析

2.2.1 拉伸試驗

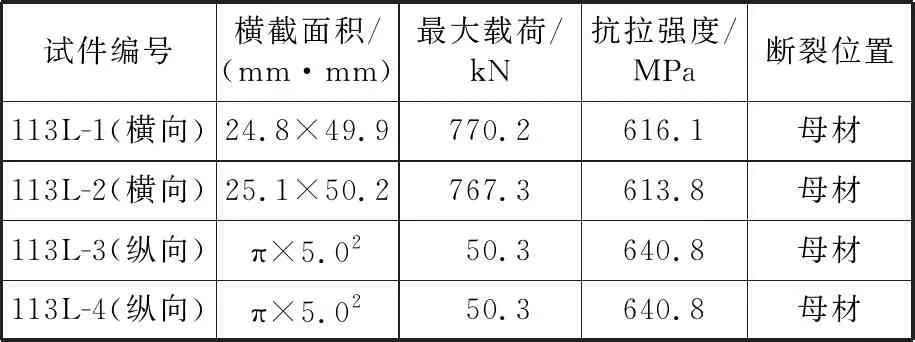

依據《材料與焊接規范》(2021)和《船舶焊接檢驗指南》(2021),對于焊接后的試板,需要進行拉伸、彎曲、宏觀斷面、硬度和沖擊5項測試[7]。焊接接頭的拉伸試驗結果見表5。試驗結果表明:焊接接頭的橫向抗拉強度最低為613.8 MPa,縱向抗拉強度最低為640.8 MPa,且斷裂位置均為母材部位;而船用EH36-Z35鋼板質保書的抗拉強度最小值為490 MPa,所以拉伸測試合格。

表5 EH36-Z35鋼板焊接接頭拉伸試驗結果

2.2.2 彎曲試驗

焊接試板彎曲試驗的試件尺寸為220 mm×10 mm×50 mm,彎曲試驗結果見表6。因為板厚為50 mm,大于12 mm,根據規范要求必須進行側彎試驗。試驗結果表明:側彎試樣完好,角度均達到180°,無缺陷,所以彎曲測試合格。

表6 EH36-Z35鋼板焊接接頭彎曲試驗結果

2.2.3 宏觀斷面

焊接試樣的宏觀斷面金相見圖2。從圖中可以清晰地顯示出焊縫、熔合線、熱影響區和母材各區域,焊縫中沒有明顯或者過分補強的現象,也沒有裂紋、氣孔、夾渣、未焊滿、未焊透等焊接缺陷,所以宏觀斷面測試也合格[8]。

2.2.4 硬度試驗

在試樣上選取合適的測試位置,選點位置見圖3。依據《材料與焊接規范》(2021)和《船舶焊接檢驗指南》(2021)對焊接接頭的各個區域進行顯微硬度測試。為了防止在焊接接頭中測得的數據受到干擾,因此在母材、熱影響區、熔合線和焊縫4個部位各選取了至少3個測試點[5]。焊接接頭顯微硬度試驗結果見表7。試驗結果表明:硬度最高值基本在焊縫中心的上下表面,最高值為246 HV,符合規范要求。

圖3 硬度測試點分布

表7 EH36-Z35鋼板焊接接頭硬度試驗結果(HV)

2.2.5 沖擊試驗

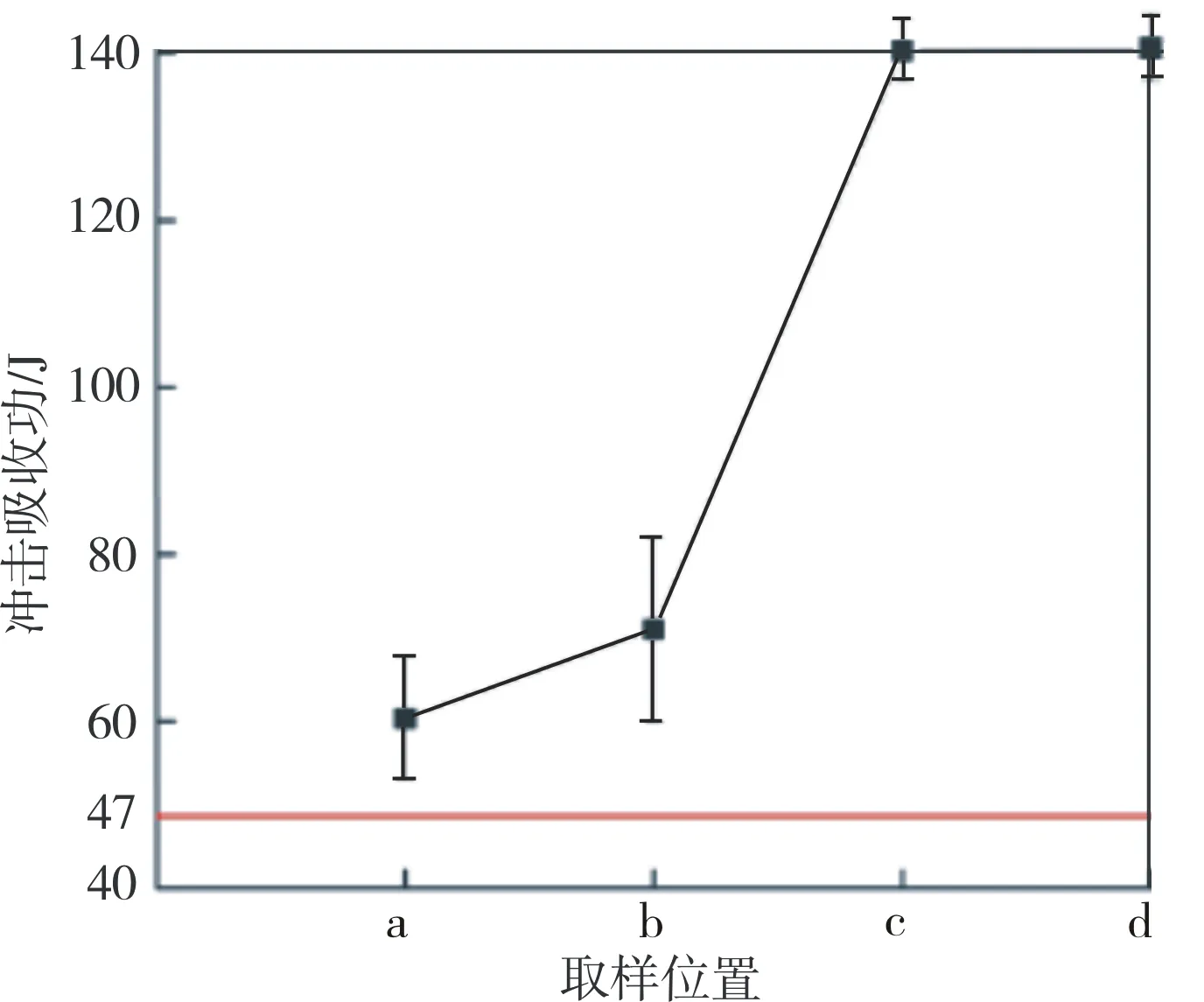

對焊接接頭進行夏比V型缺口沖擊試驗。在焊接試板上選取合適位置進行沖擊試樣取樣,每個位置取3個樣,試驗結果取平均值。沖擊試樣具體取樣位置見圖4。根據《材料與焊接規范》(2021)規定,EH36-Z35鋼板焊接接頭需要進行低溫沖擊試驗,試驗溫度為-20 ℃,試驗結果見圖5。根據試驗結果,EH36-Z35鋼板焊接接頭各個位置沖擊試樣的沖擊吸收功均大于規范規定的最小值47 J,故沖擊測試合格。

a—焊縫中心(WM);b—熔合線(FL);c—距熔合線2 mm的熱影響區(FL+2 mm);d—距熔合線5 mm的熱影響區(FL+5 mm)。

a—焊縫中心(WM);b—熔合線(FL);c—距熔合線2 mm的熱影響區(FL+2 mm);d—距熔合線5 mm的熱影響區(FL+5 mm)。

3 結論

(1)采用小熱輸入和多層多道的焊接方法,同時通過焊前預熱、控制層間溫度及焊縫成形系數等工藝要求,50 mm的EH36-Z35鋼焊接接頭成形良好,沒有發現未熔合、未焊透、氣孔、咬邊、裂紋等焊接缺陷。

(2)采用合理的焊接工藝和順序,50 mm的EH36-Z35鋼焊接接頭的變形可以控制在規定要求的范圍內。

(3)50 mm的EH36-Z35鋼焊接接頭抗拉強度大于613.8 MPa,20 ℃下各位置的沖擊吸收功均大于47 J。彎曲試驗和硬度試驗結果均合格。