流水線模式在艙室單元制造上的應用研究

李守娟,沈 成

(南通職業大學,江蘇 南通 226007)

0 引言

海工生活平臺、客滾船、大型郵輪等產品具有艙室單元數量多、安裝工藝復雜的特點。尤其是大型豪華郵輪,船上乘客及船員的居住艙室數量大、裝飾規格高,傳統的內裝生產模式難以滿足交貨周期和品質要求。針對這一問題,有工程師對艙室單元的模塊化預制進行了研究,采用固定場地的模式進行艙室單元預制化生產,一定程度滿足了生產需求,并已在多個船廠進行了推廣[1-2]。

然而,在固定場地上裝配艙室單元,受到場地大小的限制,且不易執行有序的生產過程管控和高效的物流配送規劃,往往生產效率和產能受到限制。郵輪工程量巨大,一艘大型郵輪需要的艙室單元一般會超過2 000個,且建造周期比較緊張,傳統的固定場地制造模式無法匹配大型郵輪大量艙室單元高節奏、即時生產需求。因此,為了縮短建造周期、提高效率,保證數量龐大的艙室單元按計劃、有節奏、高效率地完成裝配作業,有必要引入流水線生產模式進行艙室單元的制造。該生產模式可以保證艙室單元在自動流水線上按節拍移動,同時完成板材、電氣、通風、家具等裝配作業,實現組織管理、生產計劃、供圖計劃、物資供應、工效管理和質量控制諸多方面高度協調統一,信息流快速響應及時互通。

目前,國內流水線生產模式在艙室單元生產上的研究和實踐還比較少,本文在調研國外先進制造商如何進行艙室單元模塊化建造的基礎上,結合各行業生產流水線的工藝規劃理論和應用案例,對艙室單元流水線制造模式進行研究。

1 艙室單元生產工藝

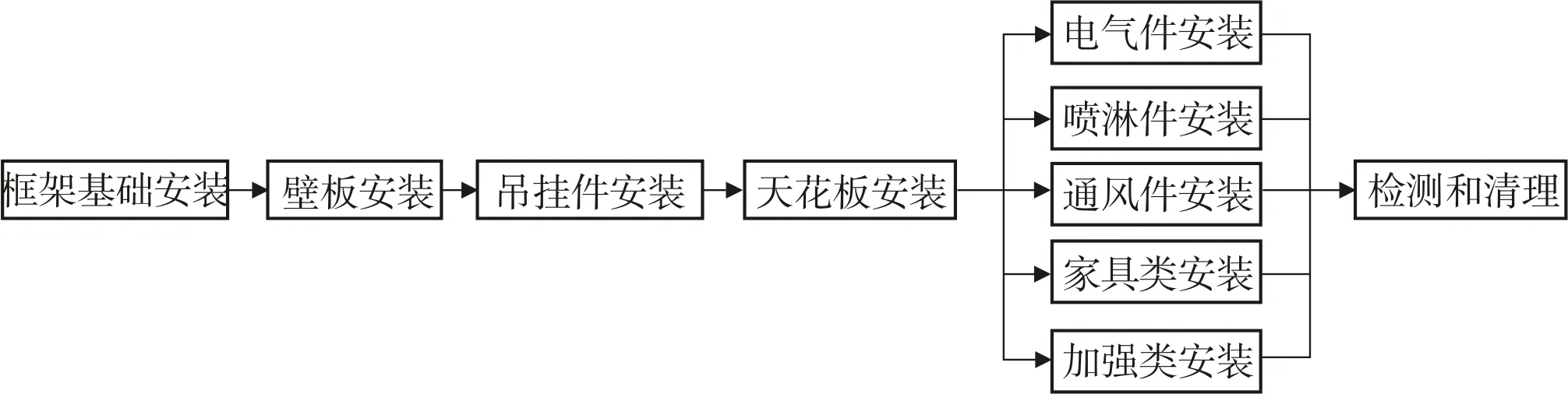

艙室單元是船上的生活單元,主要由衛生單元、壁板系統、天花板系統、防火門、家具系統、通風系統和電氣系統等模塊組成,典型艙室單元制作工藝見圖1。在完成天花板安裝工序后,電氣件、噴淋件、通風件安裝等工序可以并行施工,但實際操作中受到作業場地空間的限制,正常只能容納2~5人同時作業。

圖1 典型艙室單元工藝流程圖

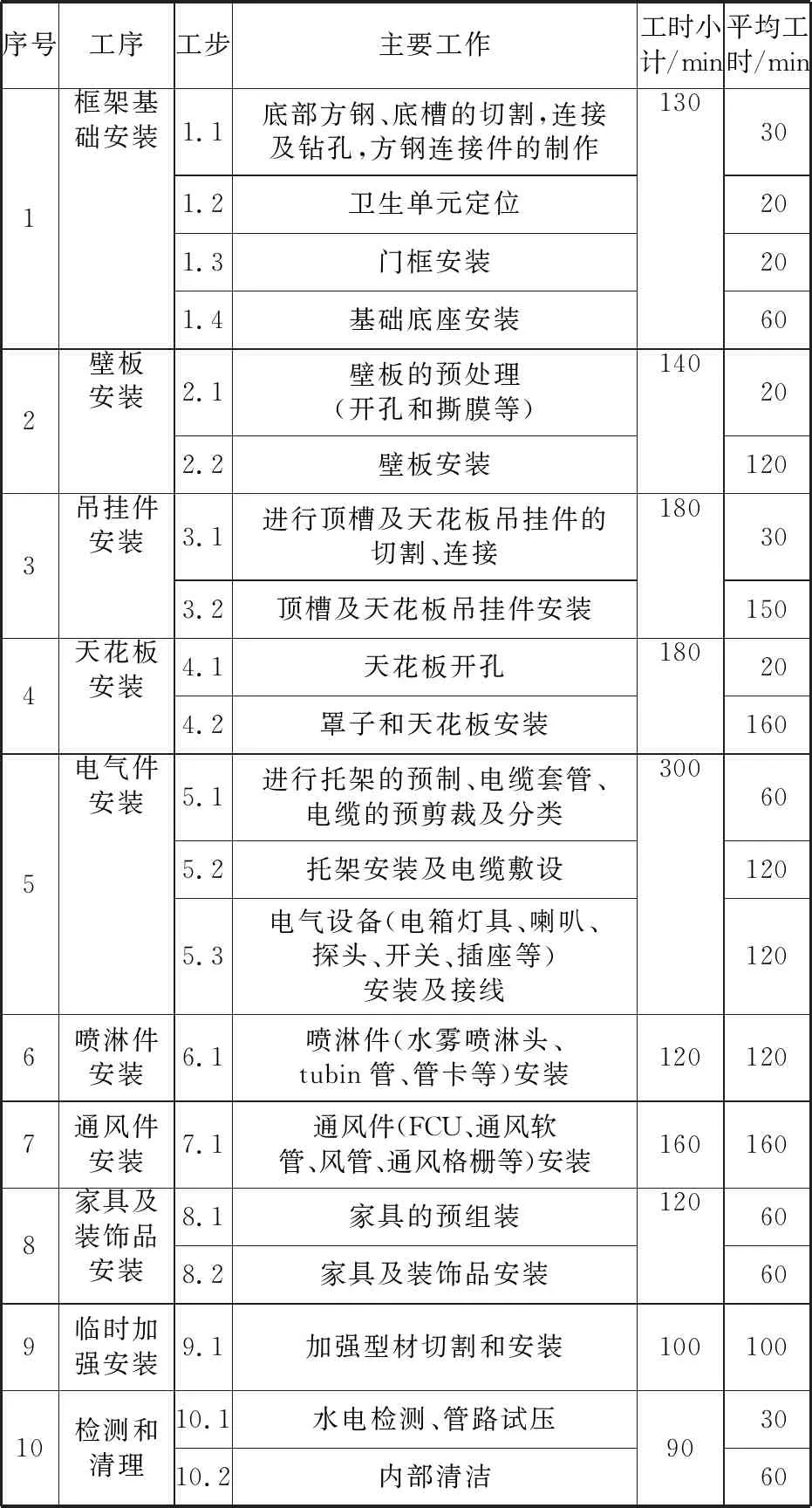

某型艙室單元具體的制造工序和統計工時見表1。從表中可以看出,艙室單元的制造具有作業類型廣、并行施工多的特征。目前,國內船廠大多在固定場地上進行艙室單元的制造。該生產模式具有投入成本低、作業靈活的優點,但也存在以下不足:

表1 某型艙室單元生產工藝分析

(1)當需要增加產能時,需要尋找新的固定場地,但實際中往往受限于車間總體布局和容量。

(2)所有工藝過程集中到一個固定位置,且還需要按照一定的順序。在多個艙室單元同時裝配的情況下,存在難以高效組織不同技術工種進行連續施工的問題。

(3)制造場地分散在多處,增加了物料配送的路程和難度,也不利于實施高效的物流管理。

(4)產品質量和產出穩定性存在波動性。在生產節奏緊湊的情況下,實現與現場生產節奏匹配的難度較大。

因此,受固定場地制造艙室單元模式生產局限性的制約,進一步提升生產效率存在困難。而與固定場地制造模式相對應的是流水線生產模式,即將裝配流程劃分成若干工序,并在流水線上按照工序設置固定工位,產品隨著流水線流轉直至完成所有裝配過程。流水線模式通過提升生產連續性、改善作業空間、提升配送效率等方面提高效率。

2 流水線制造模式的理論基礎

參考船舶分段流水線的理論基礎[3],運用成組技術原理構建艙室單元流水線,即將不同類型的艙室單元按照裝配工藝的相似性組織流水線生產、按照預裝配件的結構相似性組織批量化生產,從而將艙室單元的多品種固定工位生產轉化為少品種流水線生產模式。

流水線生產方式是一種在制造業中廣泛使用的流水作業方式。在這種生產方式中,傳送帶旁的工人和設備在傳送帶傳輸過程中對傳送帶上運輸的待制品或組件進行裝配、加工等操作[4],其中流水線最終運行效果的關鍵因素在于生產節拍、生產平衡、生產支線、總體布局等。

2.1 生產節拍

生產節拍簡稱節拍,又稱線速,它是控制生產速度的指標。明確生產節拍就可以指揮整個工廠的各個生產工序,保證各個工序按統一的速度生產加工出零件、半成品、成品,從而達到生產的同步化。生產節拍一般在規劃產能時確定,產品生產節拍一旦確定,企業就應嚴格按照生產節拍實施生產。

生產節拍計算公式為

(1)

式中:r為生產節拍;N為計劃制品數量;Fe為計劃期有效工作時間;F0為計劃期制度工作時間;η為工作時間有效利用系數。

2.2 生產線平衡

生產線平衡是對全部工序進行平均化、均衡化,調整各工位的作業負荷,使各工位的作業時間盡可能與節拍相近或相等,最終消除各種等待浪費現象,達到生產效率最大化。生產節拍確定后,可得理論意義上的最少工位數:

(2)

式中:S為最少工位數;T為完成產品所需的總作業時間;n為所需的工序數量;t為某一工序作業時間。

生產線平衡率是衡量生產線平衡水平的重要指標之一, 生產平衡率越高,則生產線發揮的效能越大。其計算公式為

(3)

式中:B為生產線平衡率;R為生產線瓶頸工位節拍時間值。

在最少工位的基礎上,盡可能地平均分配各個工位作業負荷以使生產線達到平衡。同時,通過生產線平衡率計算公式可知,在滿足生產需求的前提下,減少生產線工位數量和改善瓶頸工位可以有效地提高生產線的平衡率。還需要注意的是,生產線的瓶頸具有移動性,因此改善瓶頸工位的同時,還需要注意對其他節拍較慢的工位進行改進。

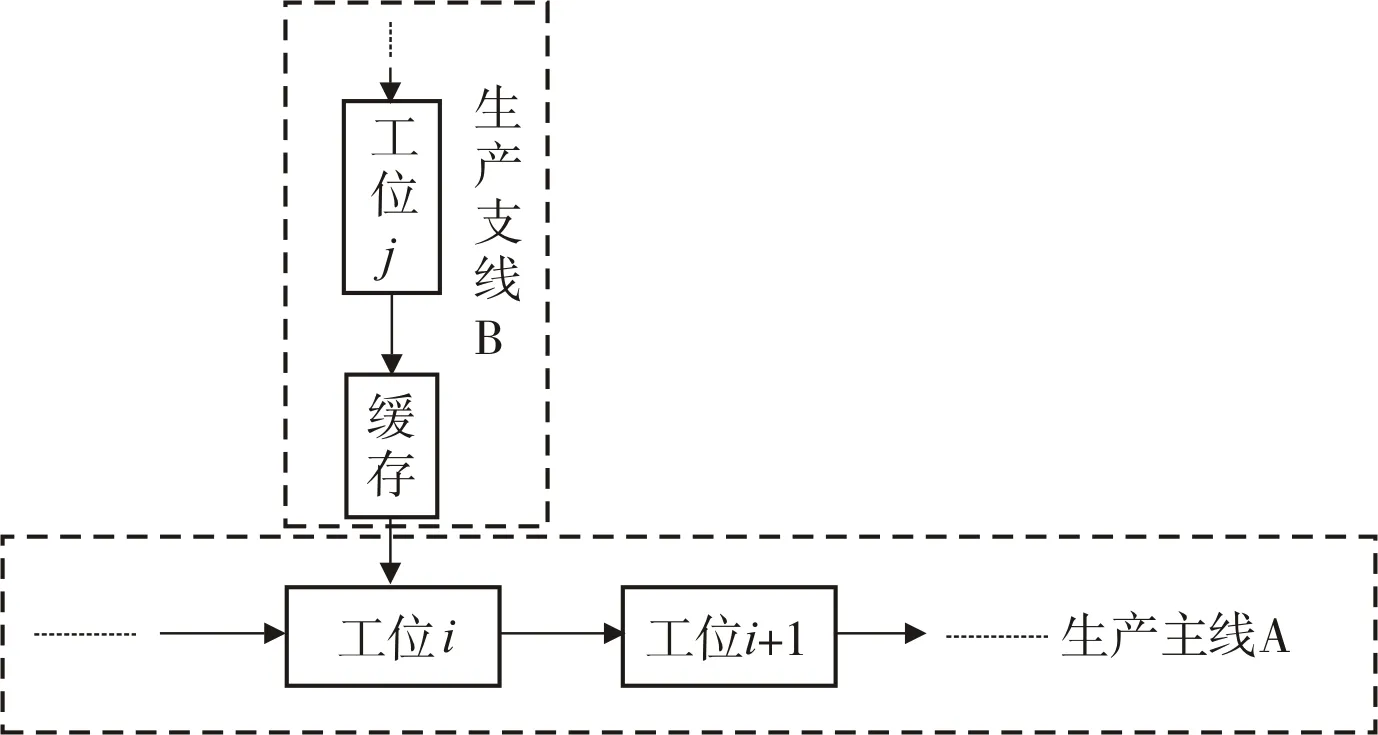

2.3 生產支線

在流水線生產過程中通常由流水線和若干條為該流水線提供部件的生產支線組成,因此流水線可看作是主生產線,生產支線可看作是從屬生產線。當主生產線的生產節拍與從屬生產線的生產節拍不一致時,可設置緩沖區調節生產。

流水線總體布局型式見圖2。圖中,假定主生產線A節拍為rA,有nA個工位;生產支線B生產節拍為rB,有nB個工位;假定生產線A工位i上的每個產品都需要α個生產線B生產的產品,則若想要滿足生產連續性,要同時滿足以下2個條件:

圖2 主支線生產關系圖

(1)為保證生產的連續性,在工位i第一次相遇時,至少要有α個B產品,即:

(4)

(2)保證每隔一個生產節拍rA,就有α個B產品進入工位i,即:

rA≥αrB

(5)

進行求解得:

(6)

(7)

為保障生產的連續性,支線B生產節拍需同時滿足上述條件,即rB=min(rB1,rB2);另一方面從避免等工和降低緩存的角度出發,rB不宜選擇過小。通常做法是以滿足式(7)為主,兼顧考慮式(6),并滿足支線始終保持一定的最低庫存α。

2.4 總體布局

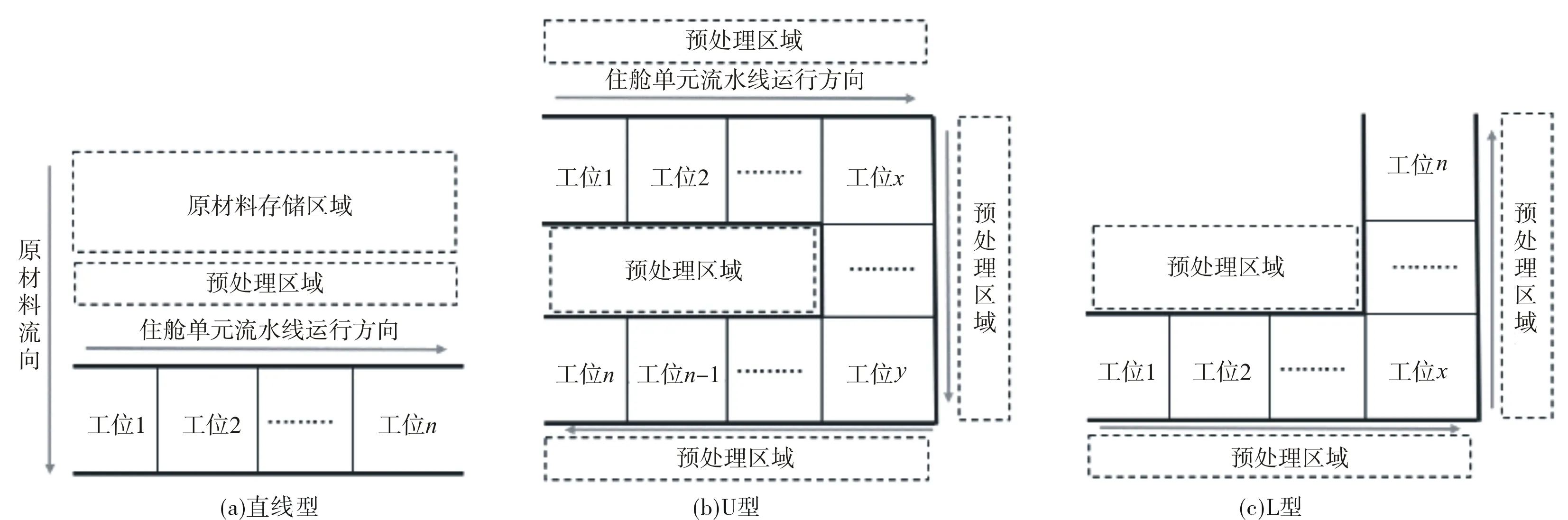

一般流水線可按直線型、U型線、L型線布置,見圖3。在通常情況下,直線型布局物料拉動和組織管理最便捷,但對場地要求較高;U型布局場地利用率高,物料拉動和組織管理相對復雜。實際在選擇布局時還要對設備、工藝、廠房等要素綜合考慮。

圖3 流水線總體布局型式

3 艙室單元流水線的構建

3.1 生產綱領

生產綱領是指在計劃期內應當生產的產品產量和進度計劃,在規劃艙室單元流水線產能時主要以未來經營的生產綱領作為重要的考慮因素。表2統計了不同類型郵輪艙室單元的數量,其中:上線率指因受到規格、位置等因素的限制,部分單元無法在流水線上制作而取的折算系數。假設某企業規劃建造大型豪華郵輪,年需求艙室單元約1 800個,每年有效工作時間按300 d、8 h/d計算,則根據式(1)可得流水線的設計生產節拍為80 min/個艙室單元。

表2 不同類型郵輪艙室單元數量統計

3.2 生產線平衡

在確定生產節拍的基礎上,進一步以工藝約束為原則、生產平衡性為目標規劃流水線工位。由生產線平衡率式(3)可知,提升生產線平衡的關鍵在于:在生產節拍一定的條件下,盡量平衡各工位間作業時間與生產節拍之間的差值。從這一角度出發,以表1的單元生產工藝統計結果為例,可采用以下3種措施進行生產線平衡設計:

(1)采用流水線模式制作艙室單元。除部分特殊部位的安裝外,大部分工序能夠容許2~4人同時作業,因此通過在某道工序配置多人可以調節流水線工位標準作業時間,即若在每道工序分配2人同時作業,可近似地認為在流水線上完成該道工序的時間減半。

(2)通過調整工位人數的方式雖然能滿足生產節拍,但也容易出現工位生產不飽和的現象。在實際生產中可采用一人多崗生產管理方式進行優化調整,即部分工位標準工時超過目標節拍,由標準工時低于目標節拍的工位人員在完成任務后進行協助,以保證在目標節拍內完工。

(3)對于作業負荷較大的工位,還可以運用生產支線的理論在流水線邊設置板材、電氣、通風、管件、家具等的預處理支線,從而減輕主線的生產負荷。在上述基礎上設立支線后形成的工位設計。

為驗證生產線平衡設計可行性,利用生產系統仿真軟件(Plant Simulation)對艙室單元流水線生產系統進行驗證。仿真結果表明:在滿足產量(生產節拍)的基礎上,系統僅通過調整工位人數方式,人員工作飽和度約為80%;實行一人多崗或設置生產支線都能顯著提升人員工作飽和度到95%左右。但在實際生產中設置生產支線的方式便于進一步提升產能。

3.3 生產布局和設施

基于流水線生產節拍、工位規劃、產品特征等已知條件,結合場地資源、投資規模等因素,進行生產布局和設備選型。如艙室單元物流設備可采用在汽車行業廣泛采用的鏈板流水線,方便人員和物料上下線,流水線上方還可以配置輔助工具(行車、定位儀等)方便作業。艙室單元因體積較大,可選用定制的叉車和貨架。

以直線型流水線布置方式為例,將住艙單元生產車間劃分為流水線制作區、預處理區和存儲區3個主要區域,其中:流水線制作區作為車間的核心區域,以流水線制造模式組織生產,并拉動其他兩個區域的作業任務;預處理區按照生產節奏提前準備和緩存部分部件;材料存儲區負責原材料的分類存放,并按照生產節奏及時配送到指定地點。

4 結語

本文對固定場地上制作艙室優缺點進行分析,提出采用流水線的模式制作艙室單元,以適應大型郵輪對艙室單元制造的效率要求。在艙室單元生產工藝分析和流水線節拍理論的基礎上,對艙室單元流水線制造模式的生產節拍、平衡性、生產布局等方面進行研究,形成了流水線制造模式的規劃思路,并通過案例展示流水線規劃方法。本文研究成果對于流水線制造工藝在船舶艙室單元制造上的應用具有一定的借鑒意義。