組合夾具拼裝系統的存儲方案和誤差計算研究

歐彥江 沈德章 劉志暉 羅 婷

(成都工貿職業技術學院,四川 成都 610034)

0 引言

組合夾具是一種標準化、系列化、通用化程度高的工藝裝備,是一種由大量不同的標準件組成的、可實現實時拆裝的夾具系統。傳統的拼裝設計過程存在耗時、費力、效率不高等問題,新手無法勝任該項工作,且新手培養周期長,拼裝經驗無法具象化、傳承困難等。

為了解決上述問題,使用計算機技術來構建組合夾具計算機輔助拼裝系統是一種常見的策略。近年來,國內外研究者對組合夾具計算機輔助拼裝系統進行大量研究,并取得不少成果。組合夾具的計算機輔助拼裝系統的研究主要涉及3個方面。①計算機輔助拼裝智能化。目前,該領域的研究成果有基于專家系統的組合夾具智能系統[1],基于廣義映射原理開發的組合夾具拼裝系統[2],吳玉光[3]針對棱柱形零件提出一些新的定位和夾緊方案,基于常用工業軟件(如SolidWorks[4]、Pro-E[5]等)進行組合夾具參數化設計,以及在組合夾具自動化拼裝系統中運用基于實例推理、基于規則推理、模糊決策等[6-9]。此外,還有一些涉及組合夾具輔助拼裝系統實現[10-12]、組合夾具拼裝方案改進[13-14]等研究。但從已有文獻來看,上述研究多集中在理論和方法研究層面,距離真正實現拼裝方案的自動匹配還有不小的差距。②拼裝方案的存儲。每一個經過實踐驗證的拼裝方案都是寶貴的經驗,為以后的拼裝設計提供思路,提高設計效率。隨著組合夾具輔助拼裝系統使用時長的增加,要存儲的拼裝方案越來越多,對系統造成的壓力也越來越大。如何有效減少拼裝方案存儲所需空間,同時提高方案的調用效率,是輔助拼裝系統最終實用效果的關鍵。目前,國內外關于這方面的研究相對較少,吳斌[15]提出的典型路徑存儲方法和盧文軒[16]采用的零件族表法建模構建的多層實例庫方法。③拼裝方案的誤差計算。在使用組合夾具進行工件加工時,不同的組合夾具拼裝方案會產生不同的加工精度。傳統的組合夾具在進行拼裝方案設計時,要將設計好的組合夾具方案在線下拼裝好,安裝到機床上進行試加工,對試加工后的工件進行檢測,才能確定該拼裝方案能否滿足加工精度要求。目前,暫時沒有這方面的研究成果發表。

綜上所述,本研究基于PRO/E Wildfire5.0軟件來構建槽系組合夾具標準元件庫,并使用VC6.0結合Pro/Toolkit進行二次開發,采用ProductView Express構建元件和拼裝方案預覽窗口的方法來建立組合夾具輔助拼裝系統,提出一種基于節點樹的拼裝方案存儲方法,并建立拼裝方案參數化存儲模型,同時將夾具的誤差計算引入到組合夾具的計算機輔助拼裝中,從而提高拼裝設計的效率。

1 組合夾具拼裝方案描述與拼裝方案存儲

1.1 拼裝方案問題描述

設計人員根據零件的加工要求,運用不同的組合夾具元件來搭建適合該零件加工的專用夾具方案。拼裝方案應滿足加工精度的要求。組合夾具拼裝實例表達涉及問題的描述、拼裝經驗及拼裝結果等[13]。

1.2 拼裝方案的存儲

在系統中存儲大量成熟拼裝方案可提高組合夾具計算機輔助拼裝系統的拼裝效率,存儲的成熟拼裝方案越多,設計人員可參考的思路就越多,拼裝方案的設計效率也就越高。

在組合夾具計算機輔助拼裝系統中,所有的組合夾具元件是通過三維建模,以實體的形式進行存儲。組合夾具的拼裝方案是由若干元件構成,存儲時會將所有涉及到的元件三維模型再存儲一次,造成存儲空間的浪費。系統使用時間越長,存儲的拼裝方案就越多,系統存儲空間被浪費的就越多。

為了解決上述問題,本研究提出一種基于節點樹的拼裝方案存儲法。在Access中建立了組合夾具標準元件數據庫,包括一個數據表(含有七個字段)。在存儲拼裝方案時,只用存儲拼裝方案中的每一個元件的參數信息和拼裝信息,每一個元件的拼裝信息都包括其對下一級元件和上一級元件的指向信息,每一個元件就是一個節點,依據上級信息和本級信息對其進行定義,通過指向下一級的信息進行生長。由此,所有的拼裝元件信息以節點為基礎構成一個樹狀的有向圖(即節點樹)。每一個節點都包含上級、本級和下級的信息,上級和下級的指向信息可以是多維的,所有的指向信息都在元件的裝配特征中。

節點樹的搜索有兩步,即根節點的選擇和節點樹的生長。①根節點的選擇。節點樹的根節點是節點樹生長的基礎,是節點樹的起點,選擇拼裝方案的最底層元件作為節點樹的根節點,即沒有父項裝配信息的元件。②節點樹生長。選擇好根節點后,判斷當前節點是否為終端節點。如果是,則節點樹生長結束;如果不是,則選擇下一節點,使節點樹繼續生長。下一節點的搜索空間限定在該元件的鄰接元件中。遍歷所有以本節點為父項裝配信息的元件,將其作為節點樹的下一個節點。然后再依次遍歷所有以第二層樹節點為父項裝配信息的元件,作為節點樹的第三層樹節點,以此類推,直到完成所有節點的選擇。

搜索完成的節點樹以數據表的形式存入數據庫中。在調用該拼裝實例時,系統依照節點參數調用元件來進行裝配,可減小對系統存儲空間的負擔。圖1為節點樹搜索案例,圖中標號為各元件裝配的順序。

圖1 節點樹搜索案例

2 誤差分析

本研究將一種組合夾具綜合誤差分析的計算模塊引入計算機輔助拼裝系統中,將該模塊作為組合夾具計算機輔助拼裝系統精度的檢測環節。該模塊能根據工件加工方式的不同,對拼裝方案的加工誤差進行計算和分析,最終得出該拼裝方案可能達到的加工精度,并將其作為拼裝方案是否合格的判斷依據。

組合夾具拼裝方案的誤差分析有工件的定位誤差分析、組裝誤差分析、刀具誤差分析等。應用組合夾具對零件進行加工時,上述誤差會在不同程度上對零件的最終加工精度產生影響,設置每個分項誤差的權重并進行計算,即可得到組合夾具拼裝方案的綜合誤差,對比加工精度要求和計算得到的綜合誤差,即可知拼裝方案是否滿足要求。

2.1 工件的定位誤差

定位誤差是由工件在組合夾具中定位不準造成的,其主要受定位方式和加工基準的影響。本研究以槽系組合夾具的鉆夾為例,將定位方式分為以平面為定位基準、以外圓柱面為定位基準、以內圓柱面為定位基準、以外圓柱面和平面為定位基準等方式,每種定位方式還可細分為不同的定位方式。根據定位方式的不同,選擇不同的加工基準要求和加工參數要求,從而計算出工件的定位誤差。

2.2 組裝誤差

組裝誤差是指由組合夾具自身精度引起的、在組裝過程中產生的累積誤差。按照對應的加工方式和精度要求將組裝誤差分為5種。根據不同的分類來輸入不同的加工參數,則可得到組裝誤差的計算結果。

2.3 刀具誤差

刀具誤差是指鉆削加工中因對刀偏差、刀具磨損以及刀具軸線相對于導套孔偏斜所引起的誤差,其會對工件最終的加工精度產生影響。本研究的刀具誤差是指刀具軸線相對于導套孔的偏斜所引起的誤差,計算過程中要考慮刀具的參數和導套的各種尺寸。

2.4 綜合誤差計算

在完成上述誤差計算后,根據預先設置的分項誤差權重,計算得到綜合誤差,并和本道工序的加工精度要求進行比較,即可得到綜合誤差是否滿足要求。

3 應用實例

本研究以PRO/E Wildfire5.0軟件為基礎,按照行業標準JB 3930-85構建槽系組合夾具標準元件庫,并使用VC6.0結合Pro/Toolkit進行二次開發,建立組合夾具輔助拼裝系統,實現對拼裝方案的節點樹存儲和綜合誤差計算。

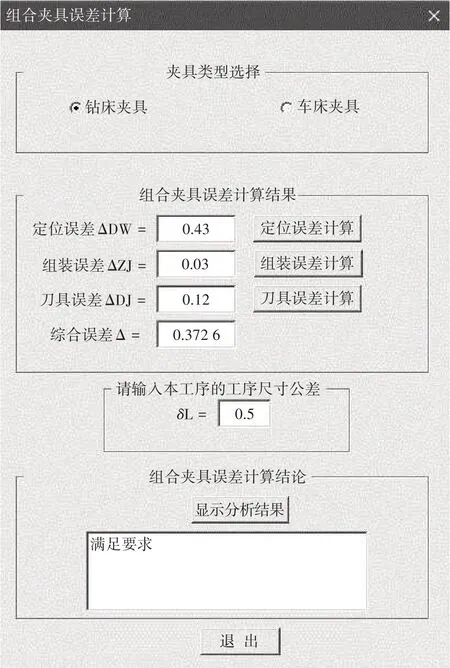

拼裝設計過程示例見圖2、圖3。經過交互式拼裝設計,得到圖2所示的拼裝方案。拼裝方案按照節點樹方式進行存儲。同時,計算拼裝方案的定位誤差、組裝誤差、刀具誤差,得到拼裝方案的綜合誤差。經過比對,計算所得的綜合誤差小于本道工序所允許的公差,得出本次拼裝方案滿足要求的結論(見圖3)。

圖2 拼裝方案結果

圖3 綜合誤差計算

4 結語

為了能有效減少組合夾具拼裝實例對計算機輔助拼裝系統存儲空間的需求,提高系統運行的穩定性和可擴展性,提出一種基于節點樹的實例存儲方法。存儲時只要將節點樹的參數化信息進行存儲,不用存儲拼裝實例中的元件模型,減少對存儲空間的需求。為實現對拼裝方案加工精度的實時評估,本研究將誤差分析模塊引入系統,不用線下試加工就可評估拼裝方案的精度,從而提高工作效率。最后基于PRO/E Wildfire5.0開發了組合夾具輔助拼裝系統,驗證了存儲方法和誤差分析計算的可行性。