預拌熱碎石瀝青灌入復合料在路面工程中的應用

李 勁

(景德鎮市公路事業發展中心昌江分中心,江西 景德鎮 333000)

0 引言

常規瀝青灌入工藝鋪就的瀝青路面,雖然也具有較好的抗車轍功效,但骨料黏結性不足,易發生剝落、松散等病害。為避免瀝青路面發生早期病害,增強路用功效,預拌熱碎石瀝青灌入復合料作為一種新型瀝青復合料逐漸投入應用[1]。該復合料在拌料廠將碎石加熱到預定溫度,添加0.6%瀝青并拌和均勻,構成預拌熱碎石料,運送至工程現場,在初壓密的熱碎石上,噴灑瀝青膠漿,再壓密成瀝青面層。該復合料施工過程中,在保持高溫穩定性的基礎上,仍表現出良好的充漿和形變能力,基底黏附性強,防水抗裂和實密持久性好,該材料施工作業的效率與質量也較高。

1 基本材料與復合料配比

1.1 基本材料

(1)瀝青。該文中用到主要3類瀝青,其功效指標見表1所示。

表1 主要3類瀝青的功效指標

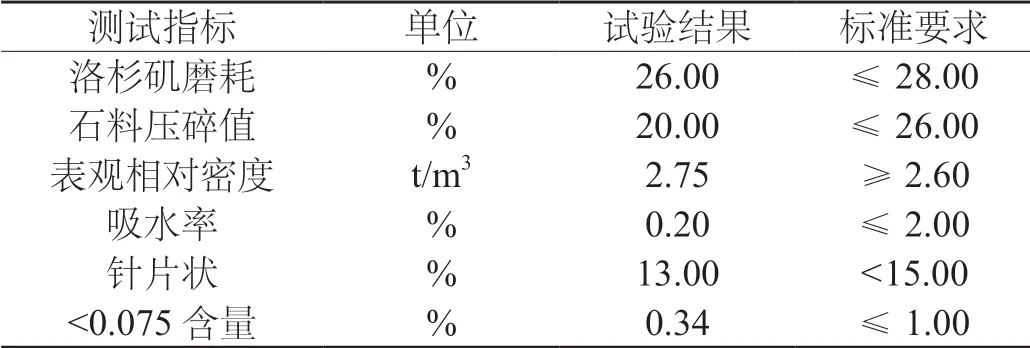

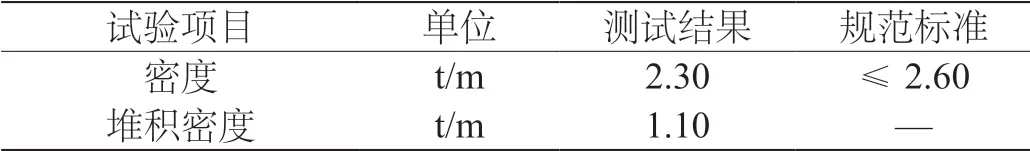

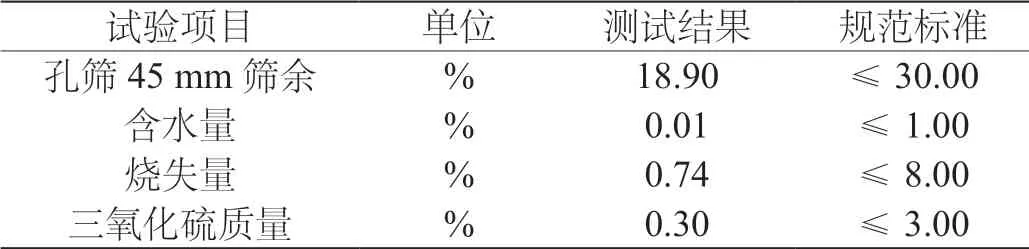

(2)骨料。粗骨料應用灰綠巖,粒度為10~15 mm、5~10 mm、3~7 mm三個檔次,功效指標見表2所示。(3)粉煤灰。粉煤灰各項性質指標見表3所示。

表2 粗骨料的功效指標

表3 粉煤灰的性質指標

續表3 粉煤灰的性質指標

1.2 粗骨料級配與瀝青摻量的確定

參考分級調配方法,開展粗骨料級配設計。該文中復合料的最小粒度為2.36 mm,最大粒度為16 mm,須開展3級調配。各級配通過公式(1)給予驗算,公式中左側均高于右側,意味粗骨料間隙體積高于細骨料的體積,復合料骨架不受干擾,無須調節粗骨料比例。

式中,qc——粗骨料用量;qf——細骨料用量;VCA——粗骨料間隙;ρsc——粗骨料干搗實密度;ρf——細骨料毛體積密度。

3種瀝青,分別為SBS改性瀝青、SHV改性瀝青、超強黏結改性瀝青。3種瀝青膠漿:粉膠比1∶1.5的超強黏結改性瀝青膠漿、粉膠比1∶1.38的改性SHV瀝青膠漿、粉膠比1∶1.27改性SBS瀝青膠漿。基于體積充填原則,由粗骨料構建骨架,膠漿充填骨架結構間隙,發揮黏結和穩定作用。

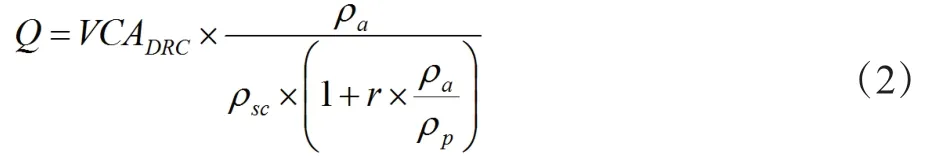

復合料中瀝青膠漿中的粉膠比越高,所需的瀝青量就越低,應用公式(2)計算膠結料瀝青用量,保證瀝青和填充料滿足骨架間隙填充需要。

式中,r——粉膠比;ρp——填充料(粉煤灰)密度;ρa——瀝青密度;ρsc——粗骨料的干搗實密度;VCADRC——粗骨料間隙。工程實踐表明,添加粉煤灰,可以替代部分瀝青,節省部分工程成本。

1.3 6種膠結料比較

為獲得適用的膠結料,該文借助車轍試驗,對由6種膠結料制作廠拌熱碎石瀝青灌注復合料進行比較,選取其中具有更好的高溫抗車轍功效的膠結料[2]。試驗應用HYCZ-5自動車轍試驗儀,取0.7 MPa輪壓,60 ℃試壓溫度開展檢測試驗。具體試驗過程如下:

(1)因為該文的廠拌熱碎石瀝青灌注復合料的瀝青使用量比較大,為避免車轍試驗中瀝青過度黏附試驗輪,影響試驗檢測效果,試驗開始前,對車轍板表面播撒一層礦石粉。

(2)打開車轍試驗儀,車轍板裝入試模,放入保溫箱,待達到(60±1)℃溫度時,保溫靜置不低于5 h。

(3)車轍板放到輪壓臺實施輪壓,保持箱內溫度穩定在(60±0.50)℃。出于盡量避免瀝青過度黏結試驗輪的目的,輪壓啟動前,在試樣上墊1張薄紙。車轍儀啟動,開展試驗檢測。

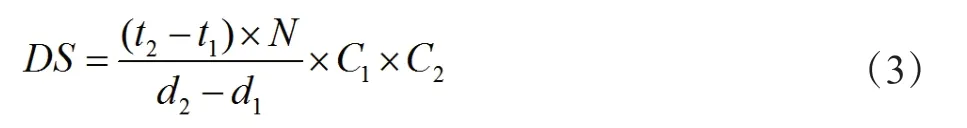

(4)讀取(t1)45 min的車轍形變d1和(t2)60 min的車轍形變d2,精確到0.01 mm。各車轍試樣的動穩度DS按公式(3)進行計算,結果見表4所示。

表4 車轍試驗檢測結果

式中,DS——瀝青復合料的動穩度;d1和d2——分別對應于t1和t2的形變量;C1——試驗機型式系數;C2——試樣系數,室內制作寬度為300 mm的試樣,其系數為1.0;N——往返輪壓速度,一般取42次/ mm。

車轍試驗顯示,膠結料選擇超強黏結改性瀝青膠漿,粉膠比為1∶1.5條件下,廠拌熱碎石瀝青灌入復合料材料的動穩度最高,但即使添加了粉煤灰,瀝青摻加量仍然較大,過量超強黏結改性瀝青施工應用,工程成本較高,并且作業溫度高,增加操作難度。膠結料選擇改性SHV瀝青膠漿,粉膠比1∶1.38條件下,廠拌熱碎石瀝青灌注復合料的動穩度達4 405.59次/mm,并且試驗移位量也比較小。基于經濟成本、復合料功效、作業溫度等因素綜合考慮,故選擇改性SHV瀝青膠漿,按1∶1.38粉膠比作為廠拌熱碎石瀝青灌注復合料的膠結料。

2 預拌熱碎石瀝青灌入復合料功效研究

2.1 高溫穩定功效

對預拌熱碎石瀝青灌入復合料的功效特點進行研究,并與STRAT應力吸收層材料、防水黏結層、常規瀝青灌入復合料以及橋面鋪裝所應用的瀝青灌入復合料等材料進行比較。試驗顯示,常規瀝青灌入型材料的車轍形變量較高,試驗運行10 min以后,移位量就突破了試驗儀量程,導致無法繼續有效測得動穩度數值。表明常規瀝青灌入型材料的高溫穩定性比較低,其復合料骨架很不穩定。

但預拌熱碎石瀝青灌入復合料的車轍關系曲線走勢較平緩,移位量≤3 mm,高溫穩定性良好。預拌熱碎石瀝青灌入復合料中,填充料與瀝青均勻調拌后所構成的膠漿,加熱至設計溫度,灌入至經加熱的預拌級配碎石,膠結料充分入灌碎石間隙,完全裹覆級配碎石,骨料之間的黏結性不足,易發生剝落、松散等病害現象極大程度得以克服[3]。

2.2 抗開裂功效

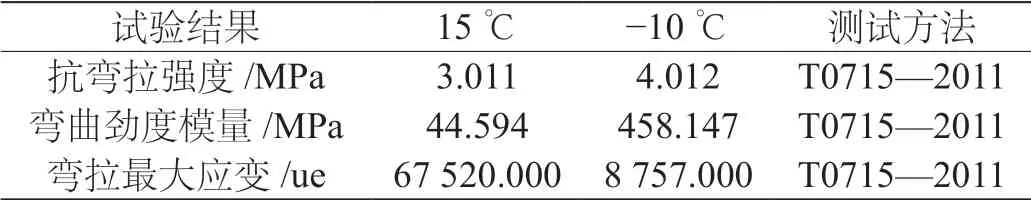

選擇(15±0.50)℃、(-10±0.50)℃溫度條件,50 mm/min加荷速率,開展小梁彎曲測試,檢測結果見表5所示。

表5 小梁彎曲檢測結果

在-10 ℃條件下,將預拌熱碎石瀝青灌入復合料的彎拉應變最大值,與STRAT應力吸收層材料和GMA10瀝青澆注復合料,以及常規AC-13瀝青復合料同等工況下的彎拉應變最大值進行比較,結果顯示,GMA10瀝青澆注復合料和預拌熱碎石瀝青灌入復合料的變形協調能力和抗裂性能相當,最大彎拉應變高于STRAT應力吸收層材料。可見應用大油石比預拌熱碎石瀝青灌入復合料中的瀝青形變功效得到良好發揮,擁有良好的抗車轍和高溫穩定性能的同時,變形協調能力和抗裂性與瀝青灌入復合料相當。

3 預拌熱碎石瀝青灌入復合料施工技術

3.1 工前準備

(1)原路面可能存在的裂縫、龜裂、坑槽處理,平整度和強度不足區域的必要結構處理,路面泥土、浮塵、可見水及碎屑清理。

(2)溝通封閉交通,配置交通和施工的安全標志。為保證作業安全,如果需要,配備專門人員負責管理交通。

(3)放樣。注意封層機導向線與作業幅數界線的一致性,路幅寬度要準確測量,攤鋪箱寬度要按路幅寬度調整適用。

(4)瀝青膠漿與預拌碎石準備。拌和點與攤鋪現場≤3 h車程,按0.60%油石比對石料和瀝青進行配料,拌和溫度190~260 ℃左右,拌和時間一般90 s,獲得預拌熱碎石。按設計粉膠比調拌瀝青與粉煤灰的復合漿料,調拌溫度參考預拌熱碎石的調拌溫度,制成質地均勻的瀝青膠漿。

3.2 復合料運輸

(1)預拌熱碎石瀝青灌入復合料運輸裝備需具備保溫和調拌系統,膠漿從攪拌站出來還需不斷攪拌,防止溫度降低和瀝青膠漿離析而影響攤鋪施工。

(2)運輸中,預拌碎石與瀝青膠漿應分開放置。初次進料前,運輸裝備應預熱到160 ℃上下,瀝青膠漿裝入運輸裝備后,應保持持續調拌,膠漿運輸裝備的溫度應保持在190~250 ℃之間,熱碎石和瀝青膠漿運至攤鋪現場應滿足220~250 ℃的溫度狀態。

(3)施工過程中,一旦調拌系統存在故障,應適時從調拌罐中倒出瀝青膠漿,禁止使用已經離析的漿料。

3.3 復合料的攤鋪成型

(1)側限控制。因為預拌熱碎石瀝青灌入復合料攤鋪溫度通常在190~250 ℃,攤鋪時需往預拌碎石中澆注膠漿,膠漿存在流動性,為避免膠漿側流,有必要配置邊側限制。可選用木制或鋼制擋板作為邊側限制,側限板厚20~30 mm,高40~80 mm,在路幅連接邊緣設置。

(2)厚度控制。確定攤鋪厚度,做好標志點,然后調節側限板及導軌高度。

(3)行車道攤鋪。常規瀝青路面應用分級攤鋪方法,常令填料無法完全充填部分主層石料間隙,造成復合料間隙率瑕疵,密實狀態受到影響,并且作業過程繁瑣,效率低,作業質量也較難控制,造成路用功效有時達不到設計功效。

在攤鋪操作過程中,熱碎石經料斗布料,料斗溫度控制在200~260 ℃,一般比膠漿溫度高出約10 ℃。熱碎石經分料螺旋裝置輸送到鋪筑路面,經熨平裝置給予整平。然后由壓密裝置開展壓密,最后由噴播系統噴播瀝青膠漿。膠漿溫控攪拌系統經燃燒器加熱,溫度一般控制在190~250 ℃。

攤鋪施工時,第1步,將所需瀝青膠漿裝入儲存罐,熱碎石裝入料斗,由加熱系統加熱并保溫碎石和膠漿,使碎石保持鋪筑所需溫度,使瀝青膠漿實現和保持可流動狀態。加熱也能溶化分解輸送管內可能殘存的瀝青,保持可輸送、易噴播狀態;第2步,開動攤鋪機,通過輸送系統、螺旋分料系統和熨平裝置,將熱碎石送達目標位置并完成基底攤鋪,然后由膠漿噴播裝置將膠漿噴播至熱碎石基面,使膠漿快速填充熱碎石間隙,與熱碎石緊密黏結,然后由壓密裝置壓密成形,完成攤鋪作業。該工藝實現了邊攤鋪熱碎石,邊澆注瀝青膠漿的同步一次性攤鋪作業,能夠有效控制熱碎石和膠漿的作業溫度,保證施工效率與質量。

3.4 接縫與邊界處理

因為設備寬度較難等同路面寬度,不能一次實現整幅同時攤鋪,而只能選擇條帶分別攤鋪,所以作業縱接縫不可避免。為使作業縱接縫盡可能擁有光滑垂直的斷面,側限擋板須適當刷涂隔離劑,復合料冷卻并具有一定強度后,才允許拆除擋板。處理縱接縫前,應首先進行原接縫界面檢查,發現麻面、松散、下層脫落情況,應適時給予補救處理。為保證結構層整體性和實密性,接縫界面瑕疵處理后,還應在縱方向邊縫貼接縫條,并對接縫實施預熱處理。在攤鋪機完成攤鋪后,接縫處出現麻面或者漏鋪的區域,應安排人員專門適時處理,如果非常必要,應用噴槍加熱,保證原面軟化,再用工具揉搓,令接縫表面平整,順利壓入熱碎石。

4 結語

該文圍繞某二級標準公路路面工程所應用的預拌熱碎石瀝青灌入復合料工藝,進行了分析探討。介紹了骨料級配、瀝青摻量、膠結料配型及復合料路用功效。最后圍繞工前準備、復合料運輸、攤鋪成型、接縫與邊界處理等,介紹了應用該復合料的施工操作技術要點。既保持了復合料高溫穩定性,施工過程中復合料呈現出良好的充漿和形變功能,是該工藝的一個技術亮點,應用該工藝的施工效率和質量較好。