國能重慶電廠有限公司基于富氧燃燒技術的火電靈活性調峰研究與應用獲“全國電力行業設備管理創新成果”

一、電力行業設備管理創新成果概況

由于我國新能源發電的迅猛發展,以及煤電產能的過剩,火電機組靈活性改造及深度調峰優化研究勢在必行。“基于富氧燃燒技術的火電靈活性調峰研究與應用”針對超低負荷深度調峰鍋爐燃燒穩定性及脫硝煙氣入口溫度偏低進行試驗研究,通過2019年和2020年在本公司兩臺300MW火電機組的研究和試驗,取得了成功,達到了研究目標。目前,機組可以在超低負荷30%負荷(90MW)下穩定運行,滿足了在超低負荷下脫硝催化劑的溫度要求,解決了脫硝在超低負荷下因煙氣溫度低不能投運問題,并且鍋爐的主蒸汽和再熱蒸汽溫度比同等負荷下提高15℃,提高了機組發電的效率,滿足電網深度調峰要求。

二、電力行業設備管理創新成果主要做法

國能重慶電廠有限公司總裝機容量為192MW(原國家能源集團重慶恒泰發電有限公司2X300MW和重慶電廠新建2X660MW重組),原2X300MW國產亞臨界燃煤發電機組,配套鍋爐為東方鍋爐(集團)股份有限公司設計制造的DG-1025/18.2-II4 型亞臨界壓力、中間一次再熱、自然循環汽包爐,采用四角切園燃燒方式,鍋爐采用傳統的#0輕柴油點火和低負荷投油助燃方式,鍋爐設計安裝3層(12支)空氣霧化點火油槍,出力0.8噸/小時。由于油價的長期高漲,啟動點火和低負荷穩燃的燃料成本極大地影響著發電廠經濟效益,2015年公司對#1、2爐進行了A層燃燒器富氧燃燒改造工作,在鍋爐點火、深度調峰、鍋爐穩燃方面效果明顯,鍋爐冷態啟動點火一次耗油在5噸以下,耗油量小,節能明顯,油燃燒完全,避免了油煤混燒所造成的對電除塵器、脫硫、脫硝等環保裝置被污染、催化劑中毒等問題;經過長期試驗摸索,已經實現機組在40%額定負荷以內的調峰安全穩定運行,但是,如需再降低機組負荷實現30%額定負荷深度調峰,則必須繼續進一步研究試驗。

2019年和2020年在#1、2鍋爐燃燒器的D層做了改造試驗,目的是在機組啟停階段A層作為主點火層穩燃,D層作為升高爐膛出口煙氣溫度、升高主蒸汽和再熱溫度輔助使用,實現機組深調及啟動初期階段A、D層斷層燃燒,抬高火焰中心,縮短火焰中心到爐膛出口的距離,從而煙氣在爐膛出口的溫度較高,以提升煙溫及在機組啟動初期控制主、再熱汽溫,同時滿足超低負荷深度調峰SCR系統入口煙氣溫度需求,確保SCR系統正常投入。

將原鍋爐D層主燃燒器(#1~#4角一次風噴口)從法蘭至噴口段(2m左右)拆除,更換上新設計的富氧低氮煤粉燃燒器。相對應的在鍋爐D層#1~#4角富氧低氮煤粉燃燒器上,各安裝一支富氧微油氣化油槍。油槍出力50±10kg/h。安裝供氧和供油管道,提供點火用氧和用油。

圖1 鍋爐富氧低氮燃燒器布置圖

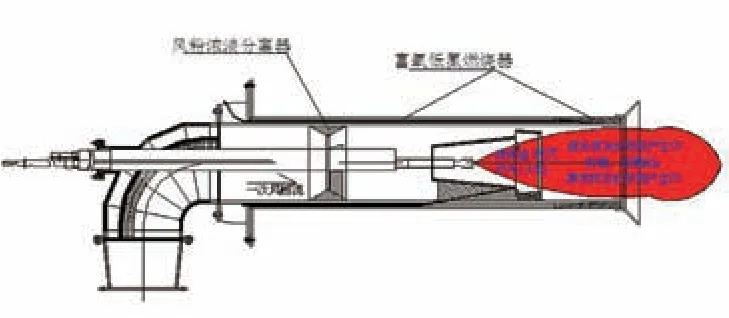

富氧燃燒技術的機理及系統組成:(1)點火原理。鍋爐點火啟動時,利用燃油在純氧條件下充分燃燒所產生的火焰,使穿過該火焰的已呈富氧狀態的煤粉流得到快速熱解燃燒,進而該部分煤粉燃燒所產生熱量,引燃噴入的一次風煤粉,實現“以煤代油,以氧助燃”,達到以微油燃燒直接點燃煤粉流,(2)穩燃原理。鍋爐運行爐內在冷態、熱態時燃燒呈不穩定狀態時,僅需在燃燒器噴口處通入與此時一次風粉溫度大致一致的氧氣流,從而使在氧氣流流經區域的煤粉,著火熱顯著降低,燃燒溫度明顯提高,燃燒速度加快,保證了一次風粉在不加油時的正常燃燒,達到一次風粉的穩燃狀態,實現無油穩燃,節約鍋爐穩燃用油。(3)降氮原理。富氧低氮燃燒技術有機地結合了空氣分級燃燒技術、燃料分級燃燒技術以及投放NH3還原劑(富氧低氮燃燒技術是產生CO還原劑)還原氮氧化物技術的特點,同時視為更深度的空氣分級燃燒技術、燃料分級燃燒技術、火焰內還原技術的結合。其反應式為:NOx+CO→ CO2+N2。

圖2 鍋爐富氧低氮燃燒器結構

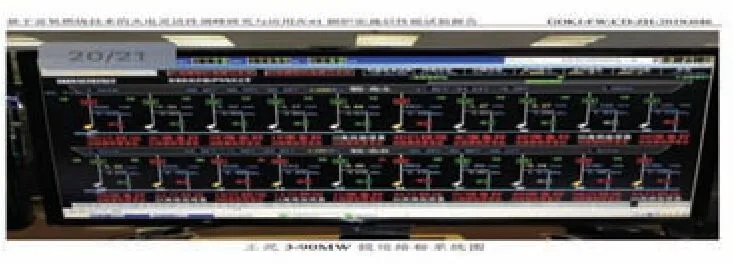

圖3 負荷 90MW深度調峰投運給粉機系統圖

圖4 鍋爐深度調峰曲線

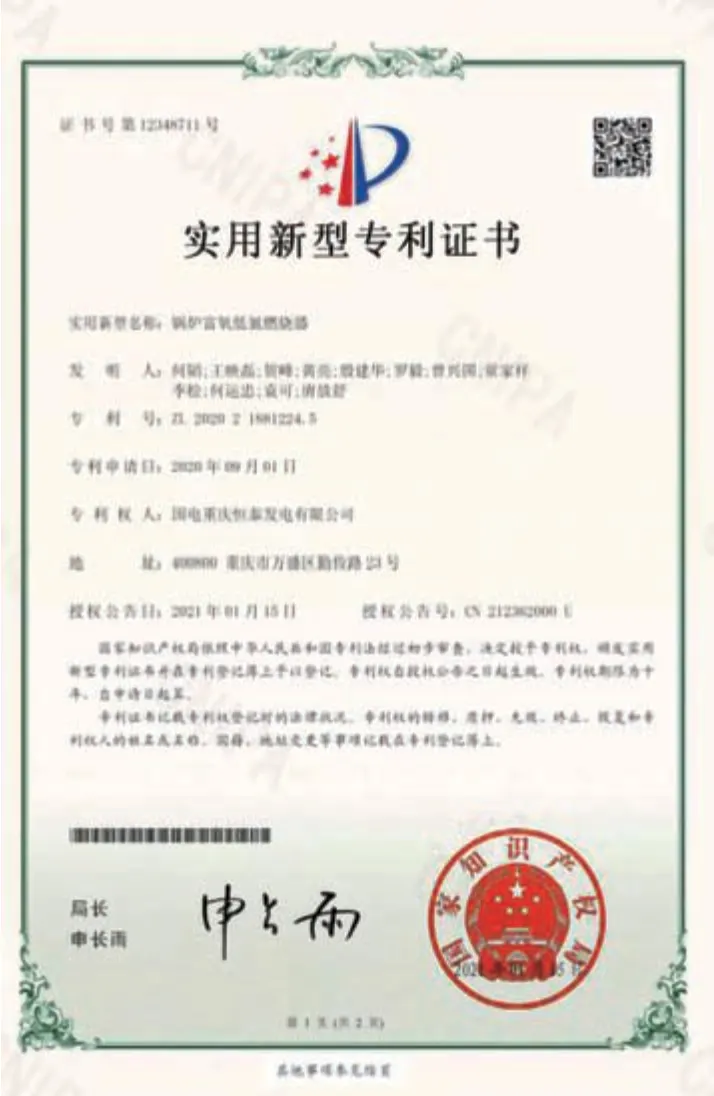

圖5 鍋爐富氧燃燒器獲實用新型專利

富氧燃燒技術由以下幾大部分組成:

自動供氧裝置——保證富氧燃燒技術在實施中氧氣的供應;

自增壓平衡裝置——保證富氧燃燒技術在實施中氧氣供應的安全性;

燃油預處理裝置——保證富氧燃燒技術在實施中燃油供應及時、清潔、穩定、安全;

集成設備——保證富氧燃燒技術在實施中鍋爐煤粉安全、有效燃燒,從而達到鍋爐節能環保運行的裝置;

系統控制軟件包——保證富氧燃燒技術在實施中各設備(裝置)安全運行的控制軟件系統;

自動化硬件集成系統設備——保證富氧燃燒技術在實施中各設備(裝置)安全運行的控制電氣儀表等硬件系統。

三、電力行業設備管理創新成果主要亮點

一是針對超低負荷深度調峰鍋爐燃燒穩定性及煙氣溫度偏低進行試驗研究,從機組深度調峰鍋爐燃燒的安全性、經濟性角度對燃燒器進行重新設計并改造,在燃燒器內加入純氧和油助燃煤粉燃燒,通過調控燃燒系統油、氧參數,利用氧氣強化燃油燃燒,產生高溫火焰引燃一次風煤粉,確保調峰期間富氧燃燒系統內煤粉提前著火主動燃燒狀態進入爐膛。

二是在機組負荷30%深度調峰時,通過斷層、錯層或斷層+錯層富氧調峰燃燒系統的投運,抬高火焰中心,縮短火焰中心到爐膛出口的距離,可確保煙氣溫度滿足SCR投運要求,燃燒全過程安全、高效。

三是通過燃燒風量分級配比可降低爐膛出口NOx濃度,減少脫硝用氨量,達到環保達標排放要求。

四是本技術的使用大幅度減少了鍋爐燃燒中燃油的用量,并且油燃燒完全,實現了機組啟動全程投入電除塵器和提前投入脫硫脫硝設備運行。

圖6 現場調試