600MW亞臨界汽輪機通流改造后真空低的原因分析與處理

國家能源聊城發電有限公司 劉景文 王立光 楊 進 李 斌 付 晉 姚博偉

凝汽器真空是電廠汽輪機正常運行監視的重要參數,真空度下降會引起汽輪機排氣溫度升高,汽輪機軸承中心偏移,嚴重時還會引起汽輪機組振動,嚴重威脅汽輪機運行安全。同時,凝汽器的真空水平對汽輪發電機組的經濟性有著直接影響,如機組真空下降1%,機組熱耗將要上升0.6%~1%[1],為了保證汽輪機的運行效率和凝汽器的換熱效率[2],提升機組的經濟性[3],必須保證真空系統的嚴密性,因此保持凝汽器最佳真空是每個發電廠節能的重要內容。另外,真空壓密性差,外界空氣漏入凝汽器,還會導致凝結水溶氧超標,腐蝕汽輪機以及鍋爐設備。

因此,從設備安全性上也要求必須提高真空嚴密性。根據中華人民共和國電力行業標準《凝汽器與真空系統運行維護導則》[4]規定,每月進行一次汽輪機嚴密性試驗,試驗過程中負荷大于80%額定負荷,試驗開始后關閉真空泵入口手動門,30s后開始記錄,記錄8min,最后5min真空下降值來計算每分鐘真空平均下降值,并把其作為機組真空嚴密性值。能夠影響凝汽器真空嚴密性的因素眾多,假定真空下降因素僅由漏入凝汽器真空系統中的空氣引起,凝汽器抽氣系統設備正常運行,漏入真空系統的空氣量增加,導致凝汽器真空下降,其下降數值取決于漏入空氣量數值的大小。任何一個與凝汽器真空系統相連的閥門、管道或是相連的系統,只要有輕微敞口、焊口破損或者不嚴密,都有可能造成凝汽器真空不嚴密,對汽輪機組安全性和經濟性產生較大影響,所以分析凝汽器真空低的原因,找出預防真空下降的措施是十分必要的。

1 機組存在的問題分析及解決方案

1.1 機組存在的問題

山東聊城發電公司一期#1汽輪機為上海電氣引進美國西屋公司A157機型,在2019年11月汽輪機通流改造前,除1月、3月#1機組調停外,真空嚴密性一直穩定在99Pa/min以內。#1機組2019年下旬至2020年初,采用西門子公司的改造方案對汽輪機進行通流改造施工,自#1機組汽輪機通流改造施工結束啟動以來,凝汽器真空嚴密性始終不能達標,最差嚴密性下降速度600Pa/min。由于真空嚴密性下降速度過快,機組采取相應措施后,仍無法達到凝汽器最佳真空值,不僅耗費大量的廠用電,而且嚴重威脅機組運行的安全性和經濟性。

能夠影響凝汽器真空嚴密性的因素眾多,假定真空下降因素僅由漏入凝汽器真空系統中的空氣引起,凝汽器抽氣系統設備正常運行,漏入真空系統的空氣量增加,導致凝汽器真空下降,其下降數值取決于漏入空氣量數值的大小。任何一個與凝汽器真空系統相連的閥門、管道或是相連的系統,只要有輕微敞口、焊口破損或者不嚴密,都有可能造成凝汽器真空不嚴密。經過氦氣查漏的方式,發現大機A、B低壓缸進汽口處大量漏真空。

1.2 原因分析

針對可能影響真空嚴密性的主要因素,聊城電廠針對性地提出了治理措施,主要在運行中對真空嚴密性進行分析查找,主要有以下幾點措施:

一是機組正常運行時利用在線查漏儀器進行查找,采用目前比較領先和實用的氦氣質譜儀進行查漏。主要操作是在真空泵出口管引出氦氣檢測儀器,通過在可能存在的漏點噴射氦氣,如果有內漏點,氦氣就會漏入真空系統被真空泵抽出,最后被真空泵出口的檢測儀器檢測到。

二是投運膠球泵,對凝汽器水側換熱管道進行沖洗,保證凝汽器換熱管清潔度,提高凝汽器換熱效率,提高機組真空嚴密性。

三是機組運行時適當提高軸封壓力,因為軸封壓力偏小會導致空氣漏入真空系統量增大,而軸封壓力過高又會導致軸瓦振動增大和軸封蒸汽外漏,影響機組安全運行,因此根據機組運行特性,將軸封壓力調整至正常范圍的上限值,可以有效提高機組真空嚴密性。

四是核查低壓加熱器運行水位,保證運行水位在設計標準范圍內,防止水位過低導致系統漏入空氣影響機組真空嚴密性。

針對#1機組凝汽器真空嚴密性差的原因分析,結合聊城電廠#1機組運行數據以及通流改造檢修記錄,#1機組通流改造前、后真空嚴密性所測結果差別較大,#1機組通流改造前,真空嚴密性指標良好,通流改造后,真空嚴密性指標急劇下降,因此極有可能是改造后的新設備出現了漏點。

經氦氣檢漏儀排查后發現如下漏點,漏點1:大機低壓缸端部軸封微漏真空,氦氣查漏達8.2×10-6Pam3/s;漏點2:B小機防爆膜漏微漏真空,氦氣查漏達6.4×10-6Pam3/s;漏點3:A小機汽缸結合面微漏真空。對外缸結合面氦氣查漏達8.8×10-6Pam3/s;漏點4:A、B低壓缸法蘭補償環有大量泄漏真空的現象。對大機A低壓缸進汽口法蘭補償環氦氣查漏達2.4×10-5Pam3/s,大機B低壓缸進汽口法蘭補償環氦氣查漏達1.6×10-5Pam3/s。

針對以上漏點1、2、3:大機低壓缸端部軸封微漏真空;B小機防爆膜漏微漏真空;A小機汽缸結合面微漏真空可以采取涂抹堵漏膠的形式解決,但是漏點4:低壓缸進汽法蘭補償環大量漏真空,無法通過簡單的涂抹堵漏膠來解決,因此我們準備從低壓缸進汽口法蘭補償環設計形式及施工過程上入手。

1.3 低壓缸進汽法蘭補償環大量漏真空具體分析

#1機組低壓缸原為三層缸設計,檢修較為復雜且易發生泄漏,本次通流改造西門子采用雙流、單層焊接一體化內缸和浮動靜葉持環設計,內缸由水平中分面分開。改造后的低壓模塊為:雙流單層低壓內缸,浮動靜葉持環,排汽導流環,整鍛無中心孔轉子,此設計是西門子標準的低壓內缸設計,靜葉持環與內缸采用定位面和I型密封鍵連接,這種密封可以有效消除因缸體而產生的泄露。低壓靜葉持環采用G17CrMo9-10材料,經過20萬小時有限元分析后,最大開口僅為0.066mm,且不會形成泄露面,所以不會出現高溫蒸汽向低溫蒸汽區泄露問題。正因為采用了浮動的靜葉持環設計,雙流的持環與轉動部件的軸向間隙可以分別調整保證相對間隙。

低壓缸內缸整體更換后,低壓外缸仍使用舊缸,在低壓缸進汽口處,新內缸與舊外缸在匹配上高度上會有一定的誤差而產生高度差,這個高度差由西門子采用內套管進汽連接件(法蘭補償環)作為補償。法蘭補償環要具備很高的精度,由西門子提供、加工并焊接安裝。

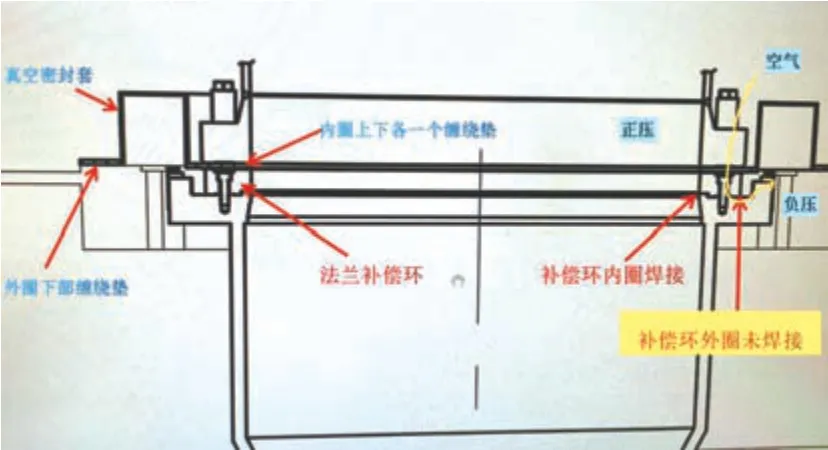

低壓內缸與外缸夾層為負壓,靠近進汽口側,由真空密封套封閉。真空密封套內圈上、下各一個纏繞墊,上纏繞墊起到防止低壓缸正壓蒸汽向外漏;下纏繞墊起到防止外部空氣與正壓蒸汽向負壓夾層內漏。

低壓內缸與外缸夾層為負壓,靠近進汽口側,由真空密封套封閉。真空密封套內圈上、下各一個纏繞墊,上纏繞墊起到防止低壓缸正壓蒸汽向外漏;下纏繞墊起到防止外部空氣與正壓蒸汽向負壓夾層內漏。

如圖1所示,在安裝過程中,西門子對加工成品的法蘭補償環內圈與低壓內缸進汽口法蘭進行焊接,目的是防止正壓側向低壓側竄汽。但是西門子在工作流程上,沒有焊接法蘭補償環外圈的工序,這就給低壓進汽口處漏真空提供了可能。

圖1 低壓缸進汽口結構圖

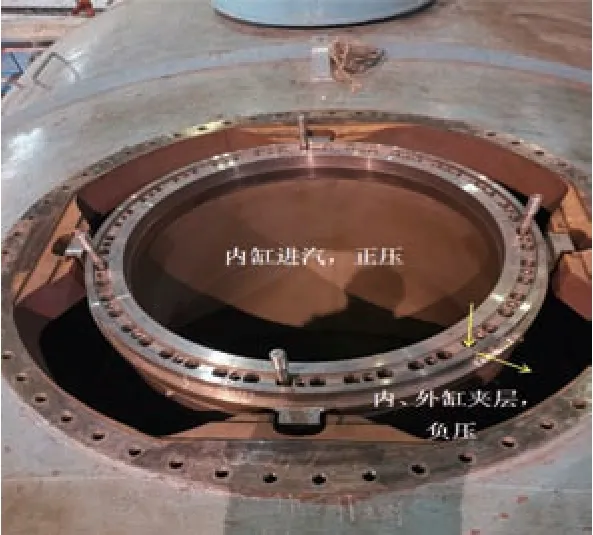

外部空氣通過螺栓孔到達補償環底部,由于補償環底部外圈未焊接,緊靠螺栓緊固在內缸上,空氣順著上圖黃色箭頭吸入到凝汽器,從而造成低壓缸進汽口大量漏真空。現場實際安裝如圖2所示,黃色箭頭代表空氣漏入軌跡,空氣通過螺栓孔向漏入負壓夾層內,而且每一個螺栓孔都有漏入空氣的可能。

圖2 低壓缸進汽口現場安裝圖

1.4 解決方案

針對以上漏點1、2、3:大機低壓缸端部軸封微漏真空;小機防爆膜漏微漏真空;小機汽缸結合面微漏真空可以采取涂抹堵漏膠的形式解決。

主要實施措施:一是使用專用堵漏膠在漏點結合面及端面固定螺栓孔處涂抹第一層堵漏膠;二是在第一層堵漏膠處于半凝固狀態下,在錫紙上涂抹第二層堵漏膠貼在第一層堵漏膠之上;三是使用涂抹棒涂抹均勻,待堵漏膠凝固之后,再進行嚴密性試驗,不合格需重復上述工作。經過處理后,氦氣檢漏儀檢測效果如下:

漏點1:經過采取大機低壓缸端部軸封結合面漏真空部位堵漏措施后,通過氦氣檢漏儀檢測顯示3.6×10-6Pam3/s,表明對策實施取得良好效果。

漏點2:經過采取B小機防爆膜漏真空堵漏措施后,通過氦氣檢漏儀檢測顯示3.5×10-6Pam3/s,表明對策實施取得良好效果。

漏點3:經過采取A小機汽缸結合面變形漏真空堵漏措施后,通過氦氣檢漏儀檢測顯示3.6×10-6Pam3/s,表明對策實施取得良好效果。但是漏點4:低壓缸進汽法蘭補償環大量漏真空,無法通過簡單的涂抹堵漏膠來解決,而且#1機組處于運行狀態,如果處理不妥當,將會對#1機組安全運行造成影響。

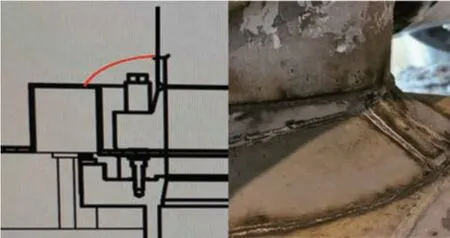

針對已經運行的#1機組,采取制定低壓缸進汽口內缸連接螺栓整包焊接方式消除泄漏,具體實施方案如圖3紅線所示,在真空密封套與低壓進汽管中間,采用多個弧形鐵板分段焊接,徹底將真空密封套與低壓進汽管中間夾縫中的漏真空的螺栓包裹進去,以達到消除泄漏的目的。

圖3 整包焊接消漏結構圖與現場效果圖

漏點4經過處理后,氦氣檢漏儀檢測效果如下:漏點4:經過采取低壓缸進汽口真空堵漏措施后,通過氦氣檢漏儀檢測顯示3.4×10-6Pam3/s,表明對策實施取得良好效果。

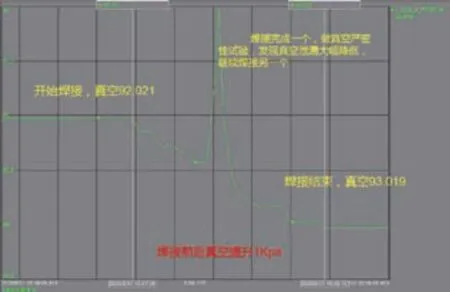

2 實際運行效果驗證

2020年5月21日,實施低壓缸進汽口內缸連接螺栓整包焊接方式堵漏方案,真空堵漏期間維持機組負荷、工況穩定。消除缺陷后,降低真空泵電流5A,節約了廠用電,凝汽器真空大幅提高如圖4所示,凝汽器真空提高近1kPa,節能與經濟效益顯著。

圖4 #1機組凝汽器堵漏實施方案過程SIS真空變化曲線

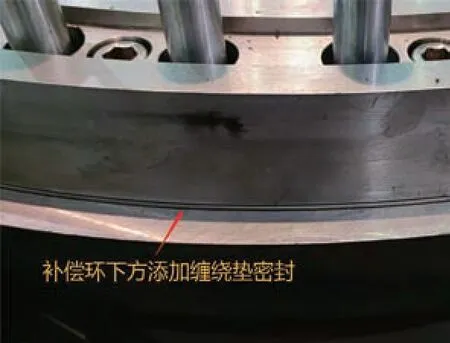

圖5 #2機組通流改造過程中對補償環下方添加纏繞墊密封

3 結論

本文以聊城電廠一期600MW亞臨界#1機組為對象,對如何提升汽輪機真空嚴密性進行分析總結,查找出成#1機組真空嚴密性差的根本原因:低壓缸進汽口設計缺陷。通過采取低壓缸進汽口內缸連接螺栓整包焊接技術,消除了#1機組真空嚴密性差的缺陷,取得的經濟效益顯著。

與此同時,在2021年本公司#2機組通流改造中,針對#1機組出現的設計缺陷,從設計源頭上消除低壓缸進汽口漏真空的缺陷。如圖5所示,本公司采取在法蘭補償環下端增加金屬纏繞墊的方案來解決低壓缸進汽口螺栓口漏真空的問題。后經#2機組運行后真空嚴密性檢測,證明此方案可行有效,并取得良好效果,對同類行業相似機型在進行汽輪機通流改造過程中,避免出現相同問題,起到參考借鑒作用。