阻垢劑對石灰/石灰石-濕法脫硫石膏的影響及處理措施

中油電能技術服務公司脫硫分公司 于 洋 顏婧婧 姜思華 劉永波

石灰/石灰石-石膏煙氣濕法脫硫技術,最早是由英國皇家化學工業公司提出,該方法的脫硫原理是將石灰或石灰石在酸性環境下電離出的“游離鈣”離子和“硫酸酐”離子在漿液“飽和”后,析出半水硫酸氫鈣,經過氧化風機強制氧化后生成二水硫酸鈣(即石膏)。經過固液分離后,漿液仍能繼續循環使用,循環吸收煙氣中的二氧化硫(SO2)。該方法因其不限煤種因素,所以在國內廣泛適用。石灰/石灰石-石膏是典型的濕法脫硫工藝,但濕法脫硫工藝水的消耗量巨大,而我國又是一個水資源匱乏的國家,所以該方法在國內的效率并不高。

現階段,節約水源、重復利用水源成了脫硫工藝用水的關鍵。脫硫工藝中使用的水源多種多樣,多數廠家設計時選擇凝結器(冷卻器)的循環水,這種做法的好處是水壓和水量恒定、設計與鋪設節省投資,但往往忽略了循環水的水質特性會影響冷卻器管道。為了防止循環水中各種“硅”類物質及“鹽”類物質析出、結垢(堵塞冷卻器管道),我國大部分電廠普遍做法是往循環水中投放阻垢劑(或者養護劑)。其中,阻垢劑主要成分是有機磷酸鹽(含磷類共聚物、羧酸共聚物、磺酸類共聚物)與天然高分子化合物。

雖然每次加入阻垢劑量較小,但會在吸收塔內進行富集。當阻垢劑在吸收塔內富集至一定量后,會因其化學作用,影響脫硫石膏的形成和生長。下文對國內幾個電廠使用循環水影響石膏的問題進行分析,并做出相應的處理措施。

1 阻垢劑對石灰/石灰石至盲及影響效率的現象

1.1 黑龍江大慶某熱電一公司900MW機組

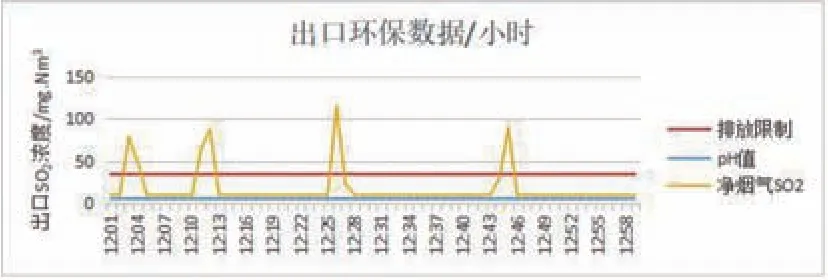

2020年10月,黑龍江大慶某熱電一公司300MW機組3號脫硫塔漿液密度持續增高。在全開三臺循環泵情況下,入口二氧化硫值接近600mg/Nm3左右時,出口二氧化硫值很難控制在環保標準35mg/Nm3內運行,并經常出現異常跳表、超標現象(如圖1所示)。

圖1 出口(凈煙)SO2濃度

該機組設計入口二氧化硫為2377.3mg/Nm3,石膏漿液取樣呈白色、顆粒沙狀,確定為未溶解的石灰石顆粒。其中化驗CaCO3含量大于25%,吸收塔漿液CL-濃度300mg/l左右。為了降低吸收塔密度,2021年4月機組進行石膏強脫,此時水力旋流器旋流子數量只能維持1只運行,到6月以后,脫硫系統已完全出“白稀石膏”。直至10月,因其他機組大修更換水源,現象才逐漸消除。

1.2 黑龍江大唐某第一熱電廠600MW機組

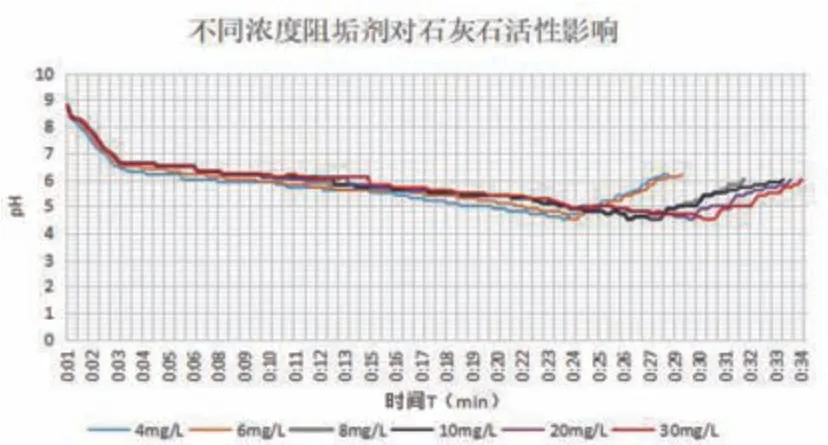

2021年10月,黑龍江大唐某熱電廠300WM機組出現石膏脫水困難、漿液密度居高不下的問題。持續時間15天后,入口二氧化硫值超500mg/Nm3時,出口二氧化硫小時均值能維持環保指標內運行,但分鐘出口數據已開始有跳表現象。該機組設計入口二氧化硫值為1203mg/Nm3,石膏漿液取樣呈白色,顆粒沙狀,確定為未溶解的石灰石顆粒。化驗含CaCO3含量大于17%,吸收塔漿液CL-濃度180mg/l左右。石膏脫水后成白色稀泥狀(如圖2所示)。

圖2 白稀石膏

11月,將石灰石漿液制漿使用水更換為消防水,加大廢水處理量并加入新晶種,系統異常狀況才逐漸消除。

2 阻垢劑對煙氣脫硫影響解釋及討論

2.1 阻垢劑的螯合增溶作用對吸收劑的影響

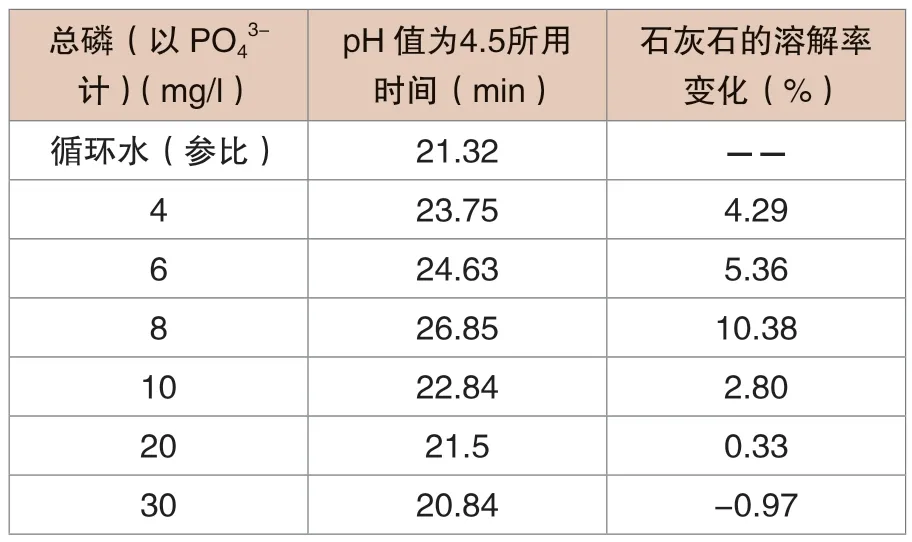

試驗往循環水中加入適量的阻垢劑,配置成總磷(PO43-計)濃度為4mg/l、6mg/l、8mg/l、10mg/l、20mg/l和30mg/l的試驗用水。模擬吸收塔工作環境進行試驗,設置水樣溫度恒定50℃,石灰石取樣水密度為10g/200ml、鹽酸濃度0.44mol/l、加酸率5ml/min、攪拌速度為200r/min,在不同的水樣中進行石灰石溶解試驗,結果如圖3所示。

圖3 阻垢劑對石灰石活性曲線圖

從表1中可以看出,當使用含總磷濃度為4mg/l、6mg/l、8mg/l的三種不同濃度石灰石水溶漿液時,在連續加酸條件下pH值降至4.5所用時間分別為23.75min、24.63min、26.85min,說明消融反應所需時間與石灰石化學溶解活性成正比。當石灰石水溶漿液總磷濃度為10mg/l、20mg/l和30mg/l時,石灰石的溶解率呈現下降趨勢,說明此時石灰石的溶解活性逐漸受到抑制[1]。

表1 阻垢劑對石灰石活性的影響

脫硫工藝使用水中含阻垢劑超過10mg/l時,為保證穩定的脫硫效率和出口數值,常需增大石灰石或石灰的供給量來彌補因溶解效率下降所造成的反應漿液中鈣離子Ca+2的不足。而大量反應遲鈍的、未溶解的石灰石(或石灰)就會在吸收塔內沉積,造成物料浪費、周期鈣硫比增加(等于或高于1.05)等情況的發生。石灰、石灰石未溶解會導致吸收塔漿液呈現白色。此過程與高粉塵、氟化鋁、不完全燃燒油脂等雜質所引起的石灰、石灰石“閉塞”的“外表”現象極其相似。

阻垢劑的主要作用是與水中的Ca2+、Mg2+等結垢性陽離子形成穩定的可溶性螯合物,阻止其與成垢陰離子(如CO32-、PO43-和SiO32-等)的接觸,使得成垢概率降低,提高冷卻水中的Ca2+、Mg2+的允許濃度,進而增加Ca2+、Mg2+的溶解度[2]。在脫硫吸收劑制備系統中,使用含有阻垢劑的工藝水進行制備時,阻垢劑會直接作用于石灰、石灰石中所含的Ca2+離子,生成螯合物。當螯合物達到一定濃度時,螯合物會挾裹石灰/石灰石顆粒,附著于CaO、CaCO3表面,包裹于石灰、石灰石顆粒表面的螯合物進入吸收塔后,與煙氣中的SO2相接并發生反應。因螯合物中含有大量的Ca2+離子,相比于普通狀態下會更利于二氧化硫的吸收,此時脫硫效率不減反增。但在反應過程中,生成物CaSO3包裹在氧化鈣、碳酸鈣顆粒表面,出現“石灰、石灰石包裹”效應,導致石灰、石灰石溶解速度下降,仍會延緩石灰、石灰石的溶解過程、電離過程。

在整個反應過程中,螯合物包裹氧化鈣、碳酸鈣顆粒,在酸性環境下液滴中心Ca2+被CaSO3包裹,電離速率延緩,同樣將引起石灰、石灰石“閉塞”現象。

2.2 阻垢劑的分散作用對吸收塔內石膏結晶影響

阻垢劑分散機理阻止成垢粒子(Ca2+、Mg2+、CaCO3和MgCO3分子)間的相互接觸和聚集,進而阻止“垢”的生長。以聚羧酸鹽類聚合物阻垢劑為例,在水溶液中解離生成的含有羧酸根離子在與CaCO3微晶碰撞時,會發生物理化學吸附現象,使微晶表面形成雙電層。在吸附產物碰到其他聚羧酸鹽離子時,會把已吸附的晶體轉移過去,出現晶粒的均勻分散現象,從而阻礙晶粒間及晶粒與金屬表面間的碰撞,減少溶液中的晶核數,進而將CaCO3穩定在水溶液中[3]。

在吸收塔內,晶粒均勻地分布在漿液中將無法聚集生成石膏晶核。當石膏晶體無法在晶核上生長,而亞硫酸鹽和硫酸鈣溶解度又偏低,吸收的SO2氧化為SO42-的分子量達到15%時,漿液中的硫酸鹽會發生飽和、沉淀,導致吸收塔內所得到的石膏晶體偏小。

所以,此時脫硫副產品(石膏)脫水,會由于石膏晶體顆粒太小而堵塞、膩死皮帶機濾布通氣孔。同時,因螯合作用所引起的過量石灰石/石灰沉積,也會因為粒徑偏小而引起濾布堵塞,導致石膏漿液無法固、液分離,石膏含外水量大,甚至產生漿液化問題。

2.3 阻垢劑靜電斥力作用對吸收塔內結晶的影響

聚羧酸阻垢劑溶于水后,由于離子化產生遷移性反離子(H+、Na+)脫離高分子鍵區向水中擴散,分子鏈將成為帶負電荷的聚離子(-COOH)。分子鏈上帶電功能基團相互排斥,使分子擴張,改變了分子表面的電荷密度分布,表面帶正電性的無機鹽(CaCO3或CaSO4)微晶體將被吸附在聚離子上。當一個聚離子分子吸附兩個或多個微晶體時,可以使微晶體帶上相同的電荷,使微粒之間的靜電斥力增加,從而阻礙微晶體間的相互碰撞,進而阻止了成垢。

在吸收塔內阻止結垢的同時,也阻止了硫酸鹽類的析出、結晶,同樣阻礙了石膏晶體的生長,將會導致石膏晶體松弛,晶核之間含水量增加。濾布過濾石膏漿液脫水時,濾餅表面看似干燥,實際上濾餅仍含有大量水分,經過振動或擠壓,石膏仍有“漿液化”傾向。通過肉眼直觀識別,與半水硫酸鈣未得到充足的氧化極其相似。

2.4 阻垢劑晶體畸變作用對吸收塔內石膏結晶的影響

在沒有阻垢分散劑的液體中,垢的生長都服從晶體生長的一般規律,形成的垢均堅固地附著在物體表面。在碳酸鈣微晶成長過程中,加入阻垢劑后,會吸附在碳酸鈣晶體的活性增長點上,與Ca2+螯合,抑制了晶格向一定的方向成長,使晶格歪曲。另外,部分吸附在晶體上的化合物,隨著落晶體增長被卷入晶格中,晶格發生錯位,在垢層中形成一些空洞,分子與分子之間的相互作用減小,硬垢將會變軟。

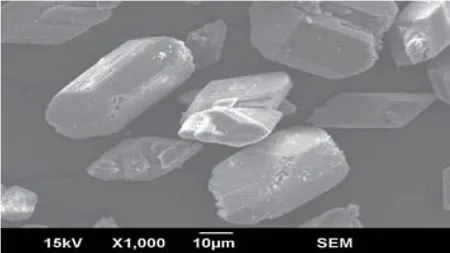

阻垢劑的電斥作用與晶體畸變相互結合,使石膏晶體變形、松散。而脫硫石膏作為建筑材料,人們卻希望脫硫工藝中所得到的石膏致密整齊、顆粒粒徑分布合理、抗壓強度高,晶體成粗柱狀、短棒狀(如圖4所示)。另外,脫硫工藝生產過程中,石膏晶體的單粒徑越粗大、比重越高,越有利于水力旋流器的分離,越有利于提純漿液,越有利于漿液對硫酸酐的再次吸收。

圖4 正常石膏晶體電鏡

3 處理措施

從試驗圖表與數據的分析中可知,阻垢劑含量不同的水溶液對石灰、石灰石的影響不同,阻垢劑的含量和“負作用”成正比關系。當含量低于8mg/l時,副作用可以忽略不計。當含量由10mg/l逐漸增大時,副作用也開始逐漸惡化。

為防止阻垢劑在吸收塔內富集,有效的方法是保證脫硫廢水系統的正常運行,這是保證脫硫效率、提高石膏品質的最好手段,如果已經影響系統的正常運行,無法保證脫硫效率時,可采取以下手段進行處理。

3.1 阻垢劑問題的處理措施

3.1.1 改善脫硫工藝用水環境

引入新水源,如生活水、工業水或者消防水,改善系統用水水質和結構。減少含有阻垢劑(或者養護劑)工藝水在吸收劑制備系統中使用的比例,減少石灰石/石灰與阻垢劑提前反應的螯合作用。

3.1.2 改善吸收塔內工況

全開循環泵、攪拌器,快速擾動吸收塔漿液。利用漿液擾動力,剝離吸收劑顆粒表面上的螯合物,使吸收劑的石灰、石灰石能夠重新在酸性環境下電離、溶解。

3.1.3 吸收塔內投入新晶種

阻垢劑的電斥作用和晶體畸變作用,使得吸收塔內晶粒、晶體偏小且異形,為了重新構造石膏晶體生長的環境。需要重新投入新“晶種”為新生(合格的)石膏晶體提供必要的“寄生”條件。

3.1.4 石膏晶體結構調整

由于已形成的石膏晶體偏小且異形松散,脫水時易“漿液化”。可利用酸性環境下,鹽類的飽和與晶體析出的關系,重新構建(組建)石膏晶體的大小。主要操作是先降低pH值運行,使“偏小、變形”的晶體溶解,待晶體全部溶解后,緩慢提高pH值,讓石膏晶體重新從漿液中析出,重新生長。

3.1.5 降低脫水壓力

石膏脫水時,適當地降低旋流器旋流子壓力,將未完全溶解的與已變形的短小晶體帶出系統,使再生吸收漿液品質合格,保障脫硫效率。事故處理時一味地追求石膏品質并不是明智的選擇。

3.2 預防措施

夏季天氣溫度高,為了防止微生物對循環水系統的影響,阻垢劑(凝結器養護劑)投入量可能增大。當吸收塔無泡沫生成、漿液(周期)取樣發白或脫水漿液化時,需密切關注循環水中阻垢劑的使用量。

4 結語

為了保證循環水反復循環使用,通常往循環水中投放阻垢劑(或者養護劑)。主要是通過螯合→分散→電斥→晶體畸變,使水中難溶性的無機鹽分解、變形,阻止無機鹽在金屬表面結垢和沉淀。這些功能與石膏濕法脫硫中吸收塔內所需要的化學反應(溶解→電離→氧化→結晶)正好相反,從而導致吸收塔內化學反應鏈的中斷,無法生成高品質石膏。石膏無法脫出,滯留在吸收塔內,導致漿液密度不斷增加、SO2吸收效率下降,進而影響環保指標。脫硫廢水系統正常運行,是保證石膏品質的重要手段,也是維持吸收塔內化學反應鏈和保證脫硫效率的關鍵。