中厚煤層23303 智能化工作面采煤工藝研究

張中騰 翟霄龍 蘇龍慶

(1.兗礦能源集團股份有限公司鮑店煤礦,山東 鄒城 273500;2.兗礦能源集團股份有限公司濟寧二號煤礦,山東 濟寧 272000)

我國中厚煤層有多種開采方式,綜合機械化采煤技術是[1]是主要方式之一。在工作面回采過程中保證三機等相關設備高效、穩定運轉是實現煤炭資源高效、安全開采關鍵。國內外諸多學者深入開展綜采設備智能化相關技術研究[2-4],并取得了一定的研究成果。常態化運行的智能綜采工作面在國內不斷建設,達到了減人提效并提高產量的目的。以兗礦能源集團股份有限公司轉龍灣煤礦23303 綜采工作面為工程實例,闡述該工作面智能化三機控制系統。

1 概況

兗礦能源鄂爾多斯能化轉龍灣煤礦是一座年產千萬噸礦井。其中,23303 工作面為該礦井首個建成常態化運行的智能綜采工作面,工作面長度為295 m,推進距離為2388 m。開采的23 煤層厚度為3.45 m,平均傾角3°,埋深平均200 m。23303 工作面頂板巖性為粉砂巖,底板巖性為泥質砂巖。

23303 工作面內主要設備配置見表1,包括工作面直線度檢測及智能控制系統、采煤機智能截割系統、刮板輸送機智能控制系統及液壓支架智能化控制系統。經過智能化技術升級后的采煤機,達到了基于慣性導航技術的采煤機三維空間精確慣性定位測量智能化控制。刮板輸送機智能控制系統具有自動張緊、斷鏈監測、驅動部監測、煤量監測及智能控制等功能。液壓支架配備壓力、傾角及采高傳感器等一系列智能控制設備,滿足采煤機割煤過程中自動跟機移架功能。23303工作面設備連接如圖1。

圖1 綜采工作面設備協同控制示意圖

表1 綜采工作面設備配置

2 綜采裝備智能化成套控制系統

2.1 工作面直線度檢測及智能控制系統

開展工作面直線度檢測的多種技術研究,理解基于慣性導航的采煤機運行直線度檢測,通過電液控制系統實現對液壓支架連續推進過程中實現工作面直線度的智能找直控制系統。為滿足以上技術實現,首先保證系統行程精度;第二保證LASC 軌跡精度;第三保證直線度修正精度。經過現場不斷試驗與修正得到:(1)通過啟用、不啟用邏輯閥執行移架后對比行程值,排除地質條件影響因素外,開啟邏輯閥后執行移架后的行程值比不開啟時更接近控制器移架目標行程,啟用邏輯閥能更好地控制移架動作的執行精度。(2)經曲線精度測試證實,排除正常結構因素導致的誤差外,LASC 曲線與實測曲線吻合,檢測精度cm 級。(3)成組推溜找直修正后,曲線橫向最大差值有效減少,找直效果良好。

2.2 采煤機智能截割系統

對23303 工作面使用的MG900/2395-WD 采煤機進行現場改造,使其滿足采煤機智能截割和LASC 現場應用的技術要求。采煤機實現以下各種功能:(1)基于慣性導航技術的采煤機三維空間精確慣性定位測量;(2)基于記憶截割的采煤機全工作面循環過程自動化。

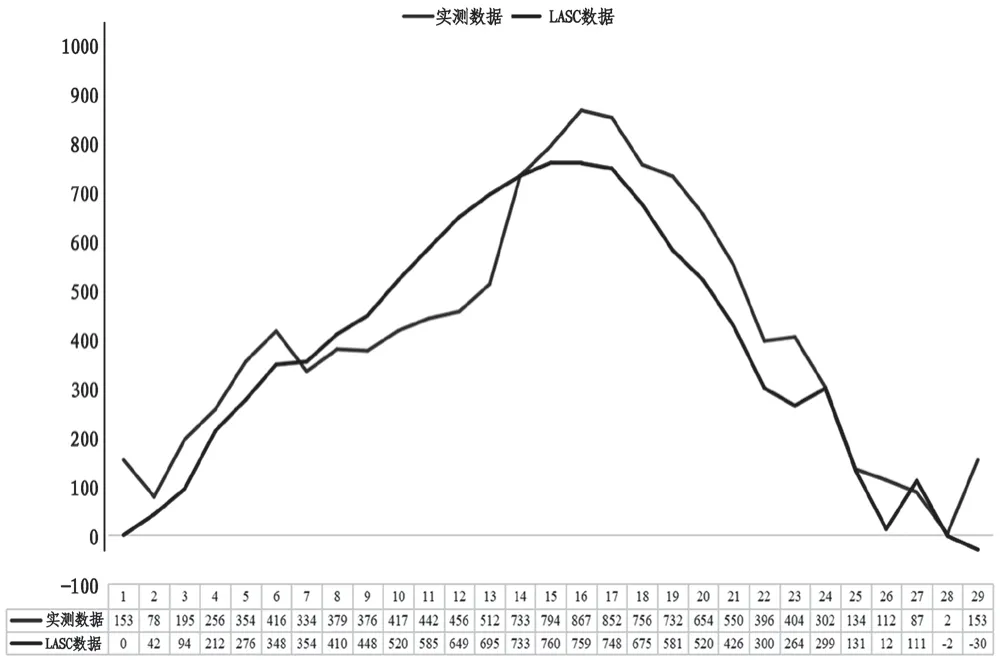

為了對采煤機三維姿態進行精度檢測,在井下使用直尺測量的距離為線繩到運輸機線槽煤壁方向擋板的距離,運輸機線槽的兩個擋板距離為153 cm,線繩固定在支架方向的線槽擋板上,將實測距離減去153 cm,采用全站儀對水平距離和高程距離進行測量,再與計算出的理論曲線值比較,水平測量結果和高程測量結果分別如圖2 和圖3。

如圖2 和圖3 所示,將LASC 慣性導航系統記錄的水平和高程數據同人工測量水平和高程數據進行對比分析,通過LASC 慣性導航系統對采煤機三維坐標中水平和高程的測量,獲得了采煤機在三維空間內的姿態。由于采煤機本身在三維空間內的實際位置很難測量,采用全站儀進行輔助對比,但全站儀測量結果也存在一定誤差,因此采用兩種測量方式取平均差值,水平方向平均差值約34 mm,高程平均差值12 mm,滿足項目采煤機三維定位誤差小于10 cm 的要求。

圖2 水平測量結果

圖3 高程測量結果

2.3 綜采工作面刮板輸送機智能控制系統

23303 工作面選用SGZ1000/3×1000 智能化刮板輸送機,該輸送機能實現以下功能:(1)智能啟動控制功能。在啟動之初先張緊底部的鏈條,之后機頭機尾電機同時啟動,鏈條速度從零開始慢慢加速最后達到設定速度。(2)功率協調控制功能。根據負載自動分配機頭和機尾的驅動功率,使機頭尾電機隨負載的變化準確自動平衡分配功率。(3)鏈條自動保護功能。設備開始運行時自動張緊鏈條,設備停止運行時能自動松開鏈條,釋放應力和鏈條張力,從而保證設備正常運行。

刮板輸送機的機頭動力部和機尾動力部兩臺電機均由兩臺變頻器驅動。在變頻器的驅動下,可以設定電機的加速曲線使得電機的速度逐步升高。如圖4 所示,刮板輸送機的兩臺電機平穩啟動,降低了對供電系統的沖擊,也降低對機械系統的沖擊,從而達到了軟啟動目的。

智能控制刮板輸送機采用了中電壓、大功率防爆變頻調速技術,并具有機頭尾動態功率協調、鏈速實時多參數混合邏輯控制調整、鏈條張緊力動態控制、數據監測與專家系統等特性。智能刮板輸送機通過改變運行速度進而調節輸送能力,刮板運輸機可以用最少的轉動圈數達到設定的運輸能力,顯著降低刮板運輸機能耗的同時延長刮板輸送機的壽命。

2.4 綜采工作面液壓支架智能化控制系統

工作面內采煤機與液壓支架兩種關鍵設備之間相互配合作業才能將煤炭完全采出。在智能化工作面中,采煤機通過記憶截割技術來實現自動割煤,工作面內液壓支架全部配備電液控制系統,整個生產過程無須人員操作,完全由這兩套設備的控制系統自主完成。工作面液壓支架配備有采高、傾角、壓力及推移行程等多種傳感器,如圖5。

圖5 智能化液壓支架

液壓支架前移采用雙速控制閥控制推移千斤頂實現,可消除液壓支架與刮板輸送機銷孔間隙,確保液壓支架移架距離統一,從而避免采面多次移動液壓支架后導致液壓支架、刮板輸送機彎曲問題。現場測算發現,通過使用雙速控制閥控后刮板輸送機推移控制精度提高50%以上,可滿足刮板輸送機平直度要求。采煤機位置通過煤機紅外發射器將信號傳遞到液壓支架紅外接收器中,并將定位數據傳輸給集控中心進行數據處理,最后集控中心將控制指令發出給液壓支架控制模塊,實現液壓支架跟機、移架、噴霧、護幫等工作自動化開展。液壓支架工由原來的3 人降為1 人。

3 結論

(1)轉龍灣煤礦23303 工作面通過完善的智能化開采設備配套,實現了煤礦智能化開采的常態化應用,順利完成了單工作面年產能為1000 萬t 生產目標,生產操作人員由9 人減少至4 人。(2)通過對采煤機兩個搖臂采高傳感器零點和線性系數的準確校準,采煤機完全滿足記憶截割狀態下搖臂自動調整高度需求,并保證端點特別是前部運輸機頭、機尾處精準測量度,使采煤機在工作面內安全平穩運行。(3)采煤機記憶截割系統可以實現工作面機頭、機尾部程序自動截割,簡單快速操作控制,帶真彩顯示端頭站,遠程顯示信息準確,自動截割端點位置定位精確,左右滾筒截割高度重復精度精確。(4)智能刮板運輸機實現了鏈條自動張緊、刮板速度實時智能調速等智能化相關功能,全面降低了刮板運輸機的刮板磨損程度,減少了刮板運輸機運輸過程中電力資源損耗,提高設備可靠性的同時顯著提高生產效率,充分實現了采煤機、液壓支架、刮板運輸機三種不同設備之間的同步控制。(5)基于LASC 慣性導航的工作面智能化找直系統,在實際智能化推進過程中可有效實現工作面矯直,保持工作面曲線橫向最大差值在30 cm 范圍內,同時通過邏輯閥實現液壓支架精確控制移架。