非圓齒輪沖壓機構優化設計與分析

黃志東

(遼寧科技學院 機械工程學院,本溪 117004)

0 引言

沖壓機構是一種常見的機械結構,通過多個不同的桿件,實現滑塊的直線往復運動,最終達到沖壓效果。文獻[1]采用遺傳算法實現了一種沖壓機構的優化設計。文獻[2]針對薄壁零件提出一種優化設計方法。文獻[3]對比分析了三種對稱多連桿式沖壓機構傳動特性。文獻[4]分析了一種新型多連桿沖壓機構的運動過程。然而,沖壓機構在工藝行程中速度波動仍然很大,不同程度地影響沖壓質量。

非圓齒輪能夠實現變速運動,很多研究人員已經嘗試將非圓齒輪與典型機構結合使用,如曲柄滑塊、曲柄搖桿、擺動導桿以及Hoeken機構等[5~9];將非圓齒輪應用到一些設備中,實現機構對速度的特殊要求,如牛頭刨床、顆粒包裝機、抽油機、移栽機構和差速泵等[10~14]。本文提出將非圓齒輪作為前置機構引入沖壓機構中,力求實現沖壓機構在工藝行程中速度更均勻,工作過程更平穩。

1 沖壓機構數學模型

沖壓機構矢量簡圖如圖1所示。AB為曲柄,長度為l1,桿BC、CD、CE的長度分別為l2、l3、l4,滑塊E沿鉛垂方向運動。以點O為坐標原點,以OA方向為X軸正方向,以OD方向為Y軸正方向,建立坐標系。OA長為a,OD長為b,DE在Y方向的距離為c。桿AB與X軸正方向的夾角為φ,桿BC與桿CD之間的夾角為γ,桿CD與Y軸正方向的夾角為θ。

圖1 沖壓機構矢量簡圖

根據幾何關系,可知A(a,0),B(a+l1cosφ,l1sinφ),D(0,b),于是可推出:

由余弦定理,可得:

故可推出:

根據三角函數關系,可知:

于是,可得:

令

則有:

可得:

于是,可得點C和點E的坐標分別為:

滑塊E的速度為:

2 沖壓機構運動特性分析

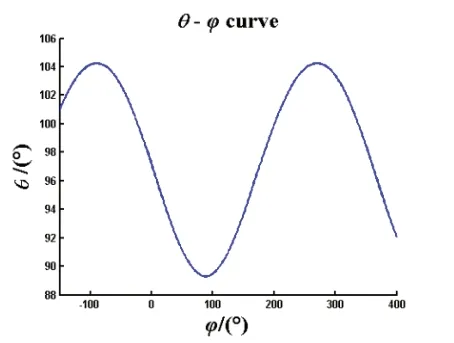

根據沖壓機構基本參數[15](如表1所示),可計算出γ、θ以及xE隨φ的變化曲線,如圖2~圖4所示。

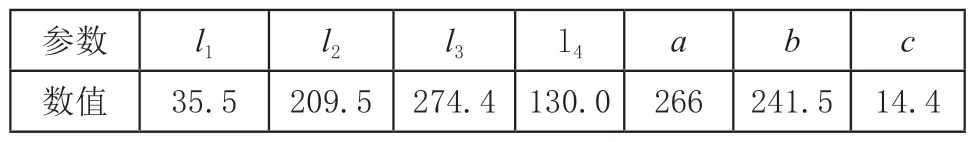

表1 沖壓機構基本參數 mm

圖2 γ-φ變化曲線

圖3 θ-φ變化曲線

圖4 xE-φ變化曲線

滑塊的工藝行程對應φ的取值范圍為58°~118°,由圖5可知:xEmax=403.9096mm,xEmin=403.3325mm,?xE=0.5771mm。

圖5 滑塊的工藝行程范圍

當驅動桿AB的角速度ω=1°/s時,速度vE隨φ的變化曲線如圖6所示。

圖6 vE-φ變化曲線

如圖7所示,在工藝行程中,滑塊E的速度在0附近波動,最大值為0.0498mm/s,最小值為-0.0472mm/s,速度極差為0.0996mm/s,平均值為8.0368×10-4mm/s,速度波動為5.8760×10-4(mm/s)2。

圖7 工藝行程范圍內的vE-φ變化曲線

3 橢圓齒輪基本理論

如圖8所示,橢圓齒輪的回轉中心在其上的一個焦點上。當主動齒輪轉過Ф1角時,從動齒輪轉過Ф2角,節曲線上轉過的弧長相等。這時,主動齒輪的向徑R1與從動齒輪向徑R2之和應等于兩輪的中心距,即R1+R2=A。

圖8 橢圓齒輪副嚙合傳動簡圖

當以回轉中心F1為原點,F1M方向為極軸時,則主動輪的節曲線方程式[16]為:

式(13)中Ф1為向徑R1的極角;a為橢圓的長半軸;b為橢圓的短半軸;c為橢圓的對稱中心到焦點的距離;e為橢圓的偏心率,e=c/a。

于是,可得:

由式(13)和式(14)可得兩齒輪的傳動比函數為:

Ф1和Ф2之間的函數關系為:

4 非圓齒輪沖壓機構優化設計與分析

4.1 非圓齒輪沖壓機構優化設計

沖壓機構的滑塊在工藝行程中的速度穩定性決定了沖壓質量,本文將可實現變速運動的非圓齒輪機構引入沖壓機構中作為前置機構,兩種運動復合后,對滑塊的速度波動產生有效的調節,從而提升沖壓機構的沖壓質量。

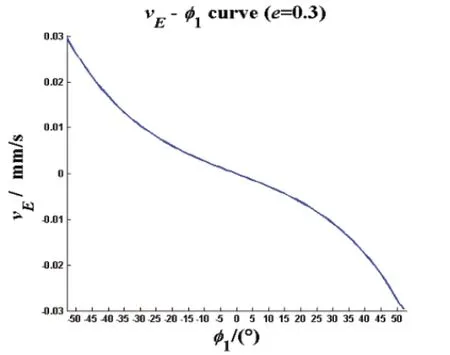

分別以偏心率為0.1、0.2和0.3的橢圓齒輪為例,來優化沖壓機構運動特性,優化后的各項參數如表2所示,速度曲線如圖9~圖11所示。

表2 非圓齒輪沖壓機構性能參數

圖9 優化后vE-Φ1變化曲線(e=0.1)

圖10 優化后vE-Φ1變化曲線(e=0.2)

圖11 優化后vE-Φ1變化曲線(e=0.3)

4.2 運動特性分析

橢圓齒輪偏心率一般不超過0.7,根據4.1部分的方法計算出偏心率為0.4、0.5和0.6時的優化結果,對比普通沖壓機構的相關參數,速度極差、平均速度和速度波動隨偏心率變化曲線如圖12~圖14所示。

圖12 速度極差變化曲線

圖13 平均速度變化曲線

圖14 速度波動變化曲線

由圖12可知,與普通沖壓機構相比,優化后的速度極差顯著下降,且隨著e的增大,速度極差逐漸減小,當e達到0.3后,速度極差的變化不明顯;由圖13可知,與普通沖壓機構相比,優化后的平均速度明顯更接近于0,其中e為0.3時最為理想;由圖14可知,與普通沖壓機構相比,速度波動大幅降低,且e越大,速度波動的降低程度越小。結合以上優化結果和各項指標規律,綜合考慮橢圓齒輪機構運動穩定性以及橢圓齒輪加工等問題,建議選擇偏心率在0.2~0.3之間的橢圓齒輪作為沖壓機構的前置機構,實現沖壓機構滑塊在工藝行程內速度更加穩定,從而提高沖壓質量。

5 結語

1)提出一種沖壓機構優化方法,將非圓齒輪作為前置機構引入沖壓機構中,實現沖壓機構滑塊在工藝行程中速度更均勻,從而提高沖壓質量。

2)通過理論推導與計算,獲得了不同偏心率橢圓齒輪優化后沖壓機構滑塊的速度極差、平均速度和速度波動情況,與普通沖壓機構相關參數對比,非圓齒輪沖壓機構在工藝行程中速度波動顯著降低,工作過程更加平穩。

3)明確偏心率大小對機構運動特性的影響以及偏心率的選擇原則,為非圓齒輪在沖壓機構中的應用提供理論依據。