DMF抽提丁二烯工藝中間罐區廢氣治理工藝設計

*遲強 孫瑞娟

(1.北京燕山玉龍石化工程股份有限公司 北京 102599 2.滄州職業技術學院 河北 061000)

伴隨著我國經濟的飛速發展,污染問題也越來越凸顯出來。在眾多大氣污染物中,工業廢氣是大氣污染物主要來源之一,因此工業廢氣治理越來越受到政府重視。在2013年北京市發布的《北京市2013—2017年清潔空氣行動計劃》(京政發〔2013〕27號)中將“揮發性有機物”納入總量控制,并明確了“不斷推進石化、有機化工等行業揮發性有機物綜合整治”相關細則。

DMF抽提丁二烯裝置是某石化公司重要生產裝置之一,主要擔負著聚合工段原料凈化的任務,自投產以來,共進行了一百多項技術改造,形成了一套具有自己特色的YH-DMF抽提技術,但其中間罐區的常壓儲罐因進出物料或環境溫度變化所引起的儲罐呼出/呼入氣體都是通過罐頂呼吸閥實現,對周圍環境造成嚴重大氣污染。

為響應環保主管部門提出的“零排放”概念,石油化工企業需要對生產、運輸、儲備過程中產生的廢氣進行全部回收處理。本文針對DMF抽提丁二烯裝置中間罐區部分儲罐廢氣污染問題進行了經濟有效的工藝設計。

1.廢氣治理工藝技術

(1)廢氣排放現狀

DMF抽提丁二烯裝置中間罐區的糠醛罐,甲苯罐及粗N,N-二甲基甲酰胺(DMF)罐,總容積約為213m3,各個儲罐罐頂均設置了呼吸閥(可呼可吸型)。當物料進罐或周圍環境溫度升高時,罐內壓力達到呼吸閥開啟壓力時,廢氣排入大氣;當物料流出罐或周圍環境溫度降低時,罐內壓力降低,呼吸閥回落,并吸入空氣,現場異味明顯,嚴重污染環境。

(2)罐區廢氣治理工藝技術

中國石油化工集團公司將參與大氣光化學反應的有機化合物或者根據規定的方法測量或核算確定的有機化合物定義為揮發性有機物(Volatile Organic Compounds,簡稱VOCs)。現在國內外化工行業對VOCs治理的技術主要有:燃燒、吸收、膜分離、冷凝和吸附等。

經深入了解罐區儲罐工作狀況,DMF抽提丁二烯裝置中間罐區廢氣有著氣體連續、氣體量較大、氣體組分復雜的特點,因此不易使用吸附法、吸收法;經現場實際測量,DMF抽提丁二烯裝置中間罐區不具備使用燃燒法的安全防護要求,即《石油化工企業設計防火規范》GB50160-2008中對明火設施的規定;經與甲方深入協商,從動力設備負荷和經濟性的角度,也不易使用膜分離法。最終,選擇冷凝法作為DMF抽提丁二烯裝置中間罐區VOCs的治理工藝技術。冷凝法工藝有著設備緊湊、占地空間小、自動化程度高、安全性好的特點,且其關鍵部件壓縮機和節流機構工業化程度高,經濟投入少。

2.廢氣治理工藝參數

(1)冷凝溫度計算

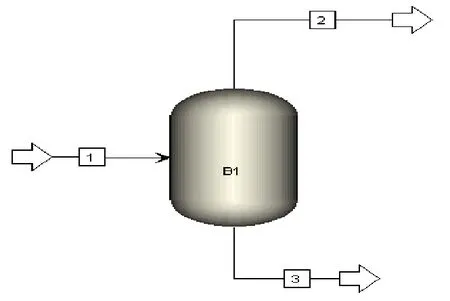

根據糠醛、N,N-二甲基甲酰胺和甲苯的物性特征,本次計算應用Aspen模擬軟件,選擇PENG-ROB熱力學計算方法,通過Flash2閃蒸模型來模擬冷凝器,模擬流程如圖1所示。

圖1 冷凝模擬流程

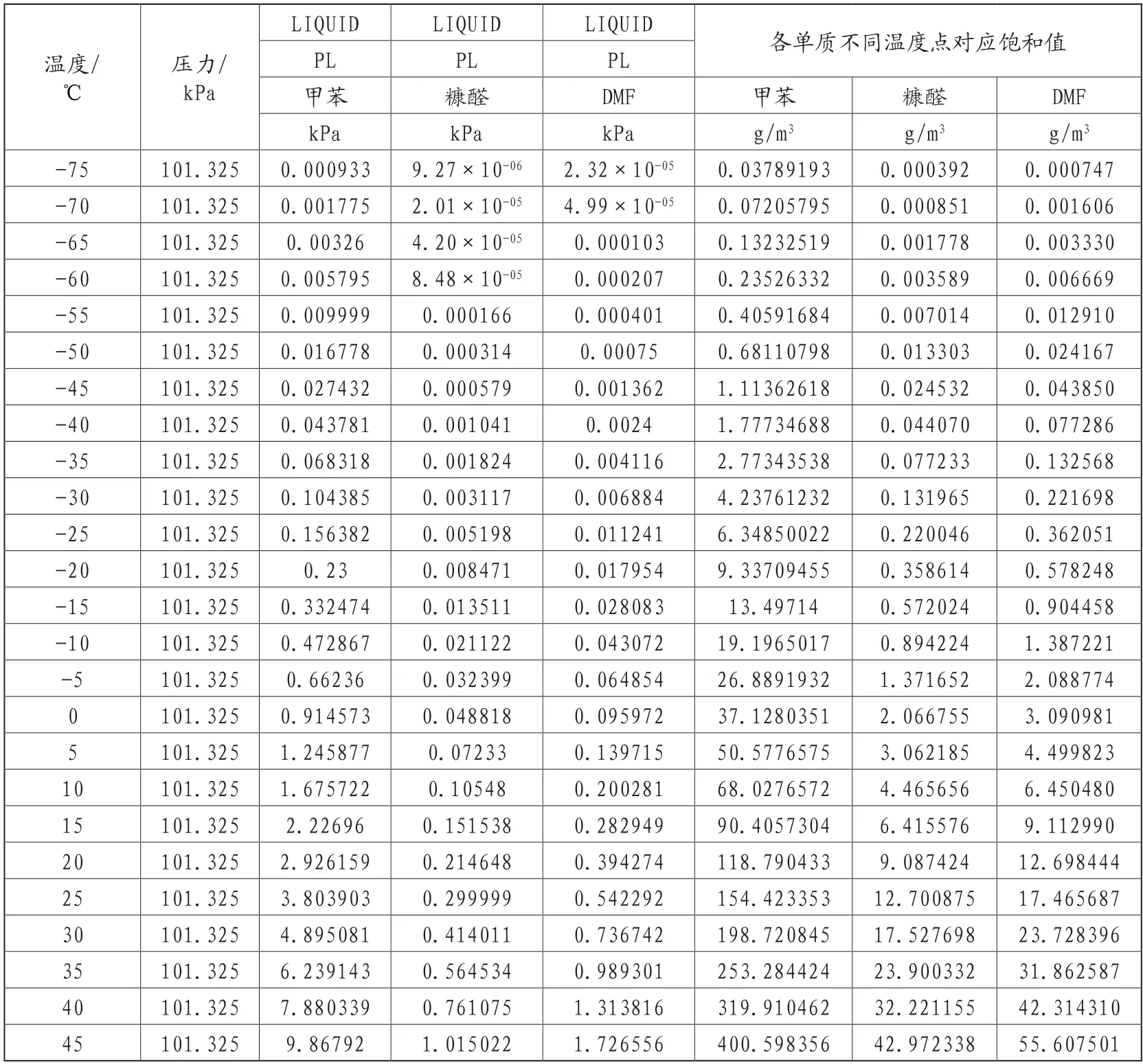

其中各組成濃度為三種物質飽和蒸汽,廢氣總量根據API 2000計算正常工況呼出量約為150Nm3/h,從而得出各個冷凝溫度下甲苯、糠醛、DMF三種介質飽和狀態下的氣體含量,如表2所示。

表2 不同冷凝溫度甲苯、糠醛、DMF飽和含量

根據表2中不同溫度下各介質飽和含量可計算出不同冷凝溫度下各介質回收率,初始溫度根據表1中三個儲罐工作狀況選定為40℃。經計算可以得出,理想狀態下,當冷凝溫度達到-60℃后,DMF的回收率已經達到99.98%,甲苯回收率為99.92%,糠醛回收率為99.99%。北京市《煉油與石油化學工業大氣污染物排放標準》DB11/447-2015中提出:采用吸收、吸附、冷凝等非焚燒方式予以處理的有機工藝廢氣,其排氣筒中的揮發性有機物排放濃度≤100mg/m3,去除率>97%。經冷凝處理后的氣體將集中送至低壓火炬,進行焚燒處理,最終實現VOCs達標排放,冷凝溫度-60℃,已滿足去除率要求;而從經濟性考慮,冷凝溫度越低,耗能越多,因此最終冷凝溫度選擇-60℃。

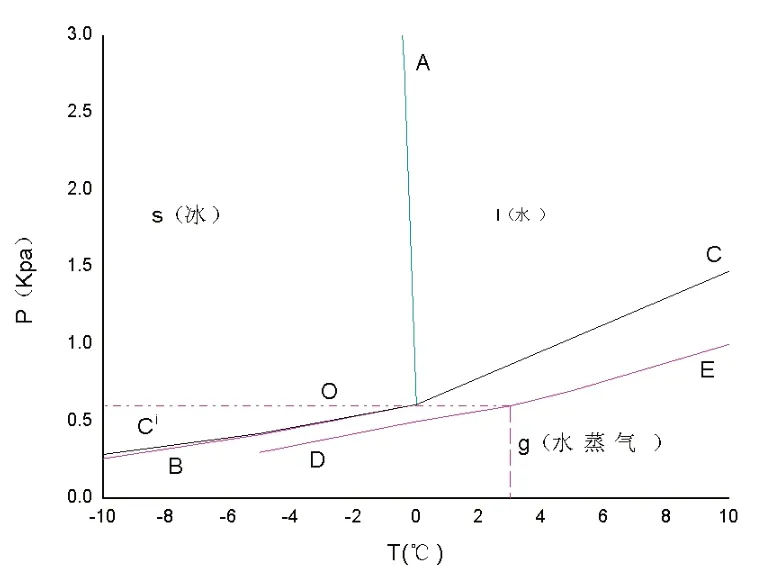

表1 中間罐區各儲罐工作狀況

(2)冷凝工藝流程

冷凝工藝若采用一步冷凝法,直接將廢氣從工作狀況冷卻至-60℃,因制冷溫度差過大,對壓縮機要求過高,不易實現且經濟性低。因此需經多級冷凝,最終降低至-60℃,達到廢氣治理的目的。當溫度低于0℃時存在著水蒸氣結霜的問題,這將使得冷凝系統過于復雜性,不利于后期實際操作。

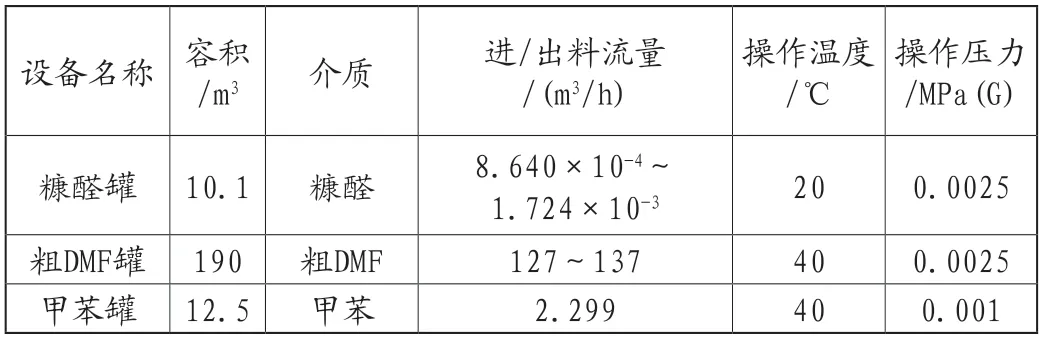

圖2為水的相圖和冷凝溫度下水蒸氣的氣相分壓圖。其中,OA線表示冰的熔點曲線;OB表示冰的升華曲線;OC表示水的蒸發曲線;DE線表示水蒸汽在進氣壓力下隨溫度變化的分壓曲線。從圖2中可以看出,當冷凝溫度低于3℃時,會出現結霜現象,為了避免結霜,第一級冷凝溫度設定為4~6℃(可調)。

圖2 水的相圖和冷凝溫度下水蒸氣的氣相分壓圖

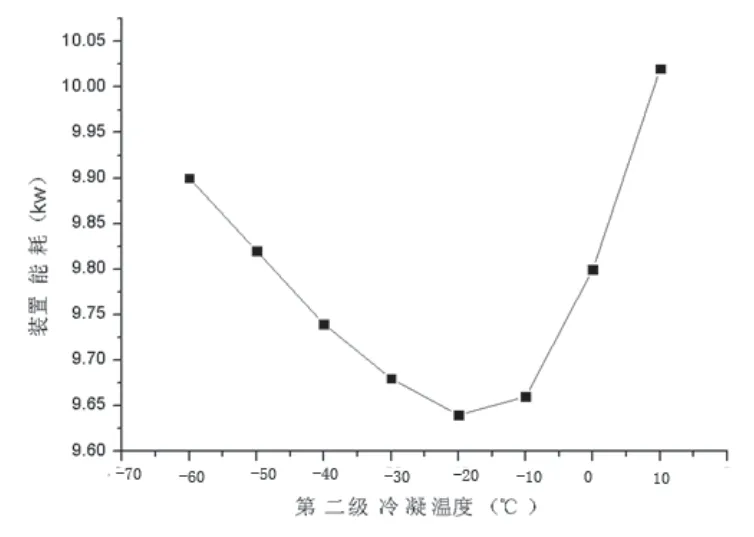

廢氣經預冷卻被冷卻至4~6℃后,冷凝出部分油分和水,若直接冷凝至-60℃,仍對系統制冷設備要求較高,能耗較大,故還需設定一中間冷凝溫度即:二級冷凝溫度,進一步減小冷凝溫度差,降低設備能耗。設定一級冷凝溫度為3℃,三級冷凝溫度-60℃,可計算出二級冷凝溫度與裝置能耗的相關曲線,如圖3所示。圖3中曲線最低點為裝置能耗最低時第二級冷凝溫度-20℃。

圖3 第二級冷凝溫度-裝置能耗曲線

經過上述理論計算及相關分析可設計出DMF抽提丁二烯裝置中間罐區廢氣治理冷凝工藝流程。罐區廢氣自各個儲罐進入冷凝裝置,直接進入回熱交換器與冷凝處理后的貧油氣體進行回熱交換,之后繼續進入冷凝單元進行多級冷凝:先經預冷器冷卻至4~6℃(可調),冷凝出部分污油和水;然后進入二級冷凝箱冷卻至-20℃,同時析出一部分油;最后進入第三級冷凝箱被冷卻至-60℃,進一步析出一部分污油。罐區廢氣中的大部分烴類組分冷卻至-60℃后被冷凝液化析出;分離出油后的低溫貧油氣體則依次回到第一級冷凝箱、回熱交換器進行回熱交換,溫度回升到接近常溫,同時實現氣路的冷量回收利用。每一級冷凝出油管路上均設有利用制冷系統壓縮機排出的過熱蒸汽油冷回收裝置,從而將油溫升至冰點以上,解決了出油冷量回收問題,提高了設備經濟性,且保障設備的每一級出油管路不會產生冰堵或凝結現象。

3.廢氣治理結果

DMF抽提丁二烯裝置中間罐區尾氣治理項目為北京市環保局重點項目,項目施工建成后,于2017年開車運行,冷凝設備及氮氣補氣系統連續運行至今一直安全、穩定。冷凝機組出口氣體VOCs檢測值如下表所示。中間罐區空氣中VOCs含量在項目施工建成后符合《煉油與石油化學工業大氣污染物排放標準》DB11/447-2007中提出的揮發性有機物排放濃度≤100mg/m3的規定。

表3 中間儲罐廢氣檢測表

4.結論

廢氣治理裝置是石化企業重要的環保設施,本文中的廢氣治理工藝系統,不僅滿足國家或地方廢氣治理相關規定的排放標準,而且運行平穩,能夠有效的滿足環保要求。

冷凝法相對其他廢氣治理技術,可有效治理含多種組分的VOCs,并且能夠持久穩定運行。