自蔓延高溫合成法在鎳鋁化合物制備方面的研究

*基贛 趙慧林

(1.東北大學材料物理系 遼寧 110004 2.中國建筑材料工業規劃研究院 北京 100035)

前言

自蔓延高溫合成(Self-propagatiing High-temperature Synthesis,SHS)是一種先進的制備高熔點化合物材料制備方法,相比傳統的高溫熔煉技術,該方法最大的特點是利用外部提供的必要熱源激發反應原料之間的化學反應,通過材料體系內部自身的高密度能量實現反應的持續。該方法最早由前蘇聯科學家Merzhanov等人[1]在20世紀70年代首先發現并應用于各種難熔材料的合成中。因為合成過程中可以最大限度地利用自身體系的能量,因此極大地節約了能源,同時合成產品雜質少。目前該方法已經實現了如NiAl、TiAl等金屬間化合物和TiC、SiC、Si3N4等高溫陶瓷的制備。本文基于自蔓延合成反應的基本理論,分析了Ni-Al混合體系在不同加熱模式下的合成機理,以及對合成速率的影響因素,以期為實際工程需要提供有效的技術支持。

1.自蔓延合成工藝基本理論

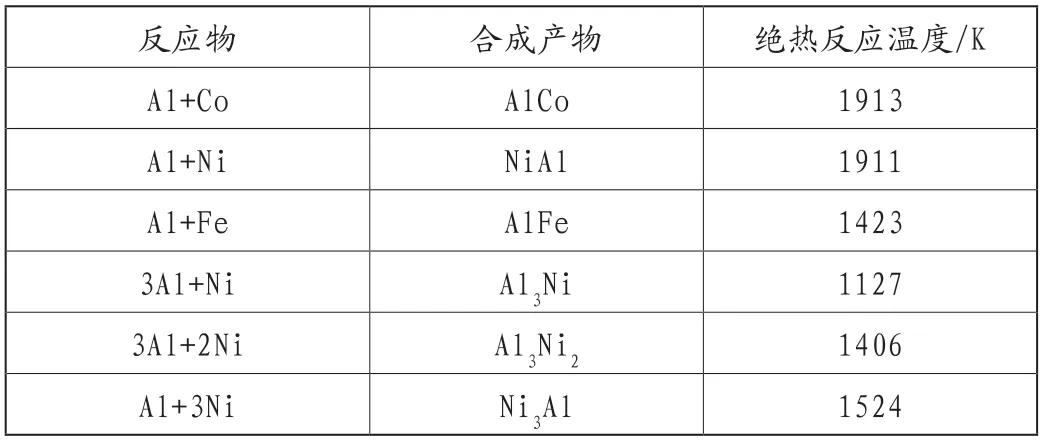

絕熱反應溫度(Tad)是自蔓延反應過程中重要的熱力學參量,代表了反應體系在理想狀態下充分燃燒釋能后體系能達到的最大溫度,表1中為部分常見金屬元素發生自蔓延反應的絕熱溫度[2]。Tad通常被作為判別反映能否自持的依據。一般認為絕熱反應溫度低于1800K時,燃燒波前沿能量累積(凈熱通量)將不足以支持自蔓延反應進行,此時需要額外對反應體系提供能量,如預熱或采用整體加熱的方法,以實現反應的自持。從表中可以看到,在Ni-Al金屬間化合物體系中,當Ni、Al初始反應物摩爾比為1時,材料能夠通過自身放熱實現合成反應的自持。其他比例時,就需要在合成過程中施加外部熱源,以提高反應物的初始溫度。

表1 部分金屬間化合物燃燒合成反應參數

2.Ni-Al基屬間化合物反應機制

Ni、Al元素在一定加熱溫度下會發生自蔓延燃燒反應。根據Ni-Al二元相圖,整個體系中存在著Al3Ni、Al3Ni2、NiAl及Ni3Al等多種穩定二元金屬間化合物[3]。不同Ni、Al化學計量比下將會發生不同的金屬間化合反應生成上述的產物。其中,當Ni、Al初始比為1時,將會生成NiAl。NiAl具有密度低,強度高、耐腐蝕、熔點高等特點,是一種理想的高溫金屬間化合物材料,有望替代鎳基和鈦基高溫合金[4]。由于Ni和Al的元素熔點差別較大,傳統的熔煉或鑄造工藝不適宜制備NiAl化合物,因此自蔓延燃燒合成是制備NiAl最有效的工藝。作為一種最具代表性的金屬間化合物,它的合成機制可以描繪金屬間化合物合成的普遍過程。根據初始反應物的引燃方式合成反應可以分為熱爆反應(Thermal Explosion)和自蔓延反應(Self-propagating Reaction)[5]。

在熱爆加熱模式下,反應物整體被置于加熱容器中以一定的升溫速率加熱,當反應物被加熱至點火溫度時,燃燒反應在整個反應物中同時發生,并在瞬間完成(<0.5s)[6]。自蔓延加熱模式是將反應物混合后制成條狀或圓柱狀,利用加熱線圈、高溫火焰或激光等對一端進行局部加熱,反應物點火后燃燒波會向另一端自行蔓延。二者除了加熱部位不同外,主要區別在于加熱速率,熱爆模式下每分鐘溫升僅為幾度到幾十度,而加熱線圈一段加熱可以達到每秒數百度,激光加熱每秒溫升更是可以達到十萬量級。由于這種溫升速率的巨大差異,對于Ni-Al反應體系在不同反應模式下,反應機理存在明顯的差別。由于自蔓延反應速率相對較快,材料在很快的時間完全反應成最終產物,因此只能通過將反應過程分解的方式確定不同時期反應的步驟。熱爆反應下常用的方法為特征點分析法,自蔓延模式下則為燃燒波淬滅法。

(1)Ni-Al熱爆反應機制

有研究表明,將Ni-Al混合物至于差式掃描量熱儀中加熱時,隨著溫度升高,溫度熱流曲線上會出現多個反應放熱峰。每個放熱峰的出現意味著發生了化學反應,因此把放熱峰剛要出現之前和出現之后的狀態被稱為特征點。將多個相同試樣在相同條件下分別加熱至不同特征點所對應的溫度后立即快冷至室溫,對材料進行X射線衍射分析和掃描電鏡組織分析,便可獲得材料在反應過程中的相轉變和組織轉變過程。

穆柏春等人[7]將不同成分配比的Ni-Al粉末混合物利用熱爆反應生成NiAl金屬間化合物,并利用此方法分析研究了燃燒反應機理,發現在Al熔化之前,反應物間已通過固態擴散發生了預燃燒反應,并依次生成了Al3Ni、Al3Ni2等中間產物,這與Colgan等人[8]得到的Al-Ni箔層材料在300~425℃溫度下固態反應及熱力學計算結果相同。當溫度超過Al-Ni共晶點時(640℃),在DSC曲線上會出現一個較為尖銳的放熱峰,意味著液相的出現是熱爆反應發生的必要條件。

Stover等人[9]根據DSC曲線將Ni-Al材料加熱到不同放熱峰對應的溫度,并結合相分析與組織分析發現,在緩慢加熱過程中反應主要是通過擴散進行,隨著溫度的不斷升高依次生成Al3Ni、Al3Ni2及NiAl,其中Al3Ni、Al3Ni2等反應產物在溫度達到Al的熔點之前已經生成。另外有些研究還發現對于納米級尺寸的Ni-Al基活性材料,在Al3Ni生成之前會有非穩態Al9Ni2生成。

Plazanet等人[5]在對比不同升溫速率下Ni-Al活性材料的熱爆反應情況時發現,固態反應進行程度明顯受升溫速率的影響,升溫速率越慢固態反應進行越充分,當升溫速率低于5K時,液相反應被完全抑制。

對于活性材料在熱爆模式下固液反應過程,朱平等人[10]利用液氮對發生熱爆反應的Ni/Al多層膜進行快速冷卻,對比在不同溫度冷卻后組織的變化將熱爆反應分為三個階段:熱爆反應中首先發生的是Al的熔化,隨后Ni通過向液態Al中溶解依次形成Al3Ni、Al3Ni2,當液相Al中的Ni濃度達到飽和時,NiAl金屬間化合物開始析出。綜合前人的研究工作可以發現,Ni-Al基活性材料在整體緩慢加熱條件下的化學反應包括固態反應和液態反應,它們的相對貢獻部分地依賴于升溫速率。

需要指出的是,特征點分析法只適用于熱爆模式下反應機理的研究,在自蔓延反應模式下由于升溫速率極高,在溫度熱流曲線上一般只會出現一個放熱峰,不存在多個特征點。同時該方法最大的缺點在于它的非實時性和非連續性,即在室溫條件下分析高溫反應過程中的個別狀態的試樣所發生的組織變化。此外,由于材料整體加熱,當熱爆反應開始后,材料整體同時發生反應并在極短的時間內反應完全,給微觀組織分析帶來了較大的困難。

(2)Ni-Al自蔓延反應機制

通常自蔓延加熱方式決定了溫度升高的速率遠遠超過熱爆模式,因此學者們認為在自蔓延反應模式下,固態擴散將被抑制,固液擴散將成為反應的主要控制過程。

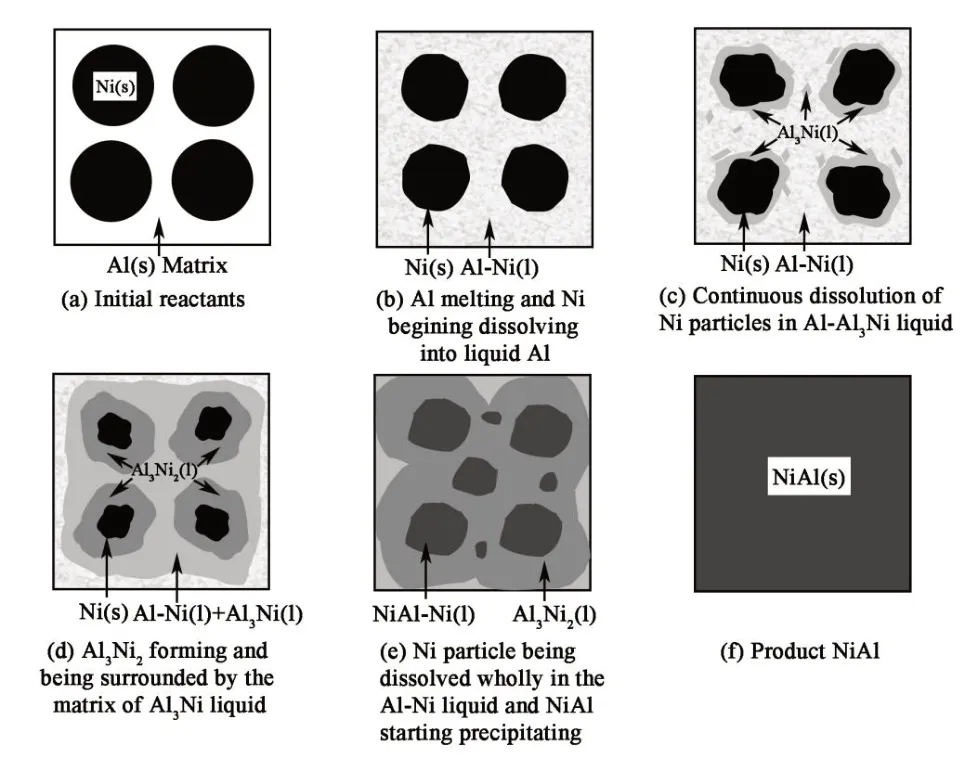

圖1 Ni-Al金屬間化合物自蔓延合成機制模型圖[13]

為分析活性材料在自蔓延反應過程中的顯微組織轉變,揭示其反應機理,Rogachev等人[11]提出了燃燒波淬熄技術(Combustion Front Quenching Technique,CFQT)。將待反應的活性混合粉末裝入銅塊內的凹形槽中,利用銅的散熱作用使燃燒反應被“凍結”。通過對被淬熄試樣的中間及最終產物進行微觀分析推測燃燒反應過程。值得一提的是,燃燒波淬熄法雖不能實現對顯微組織轉變過程的實時觀察,但相比于特征點法的非連續性,該方法可將反應過程中的顯微組織轉變信息“凍結”到室溫,為分析反應機理提供直接的實驗證據。更主要的是,該方法可以對反應物內部組織轉變過程進行分析。因此無論現在還是將來,燃燒波淬熄法都是研究活性材料自蔓延反應機理的有效手段。后來,西安交通大學范群成等人[12]改進了Rogachev的燃燒波淬熄裝置,對冷壓Ni-Al混合粉末進行了自蔓延燃燒淬熄研究,并通過分析樣品各部分的相組成及顯微結構來逆推燃燒反應過程。結果發現,與Ni-Al在熱爆反應下首先發生固態擴散不同,實驗中沒有觀察到Al熔化前的Ni-Al固態預燃燒反應。整個反應過程依次包括Al顆粒熔化變為液相、Ni顆粒向Al液中溶解、同時不斷有NiAl金屬間化合物從Al-Ni飽和溶液中析出,由此提出了溶解析出機制模型。北京理工大學趙慧林等人[13]研究冷噴涂制備的Ni-Al材料反應機制時也發現了相同的反應機制。

事實上,對于大多數金屬-金屬型反應體系而言,整個自蔓延過程實際包含了燃燒反應階段及結構化階段。在自蔓延燃燒反應結束后,材料體系中可能會繼續發生諸如溶體結晶生成晶態中間產物、中間相溶解再結晶并最終轉化為產物相、最終產物晶粒長大等過程,且這些過程與原始材料結構無關。

總之,從不同角度研究NiAl材料的合成反應機理對于提高制備效率和反應產物的質量有重要的理論和工程意義。

3.Ni-Al基屬間化合物合成速率的影響因素

反應速率是描述合成反應過程的一個重要參量,最直觀的表現為燃燒波向前傳播的速率。燃燒速率受反應物種類、配比、形狀、尺寸及環境初始溫度等影響。

當材料發生自蔓延燃燒時,燃燒波前沿區域溫升極快,反應主要受固液擴散過程控制。不管是對具有納米結構的Ni-Al多層膜材料,還是對通過粉末壓實制成的Ni-Al活性材料而言,燃燒反應速率的主要影響因素本質上體現在單位體積內組元的有效接觸表面積上。降低組元層厚或粒徑后,接觸面積增加導致反應界面與擴散界面增加,高熔點組元向低熔點組元中溶解速率加快,從而促進反應速率的提高。因此,根據前人對反應機理的分析,擴散為Ni-Al基活性材料的反應控制過程。總體來說,在體系成分確定的前提下,提高Ni、Al之間的接觸面積(使用小顆粒或片狀反應物代替大顆粒球狀反應物)可以增加擴散反應的形核位置,縮短擴散距離,從而提高材料的合成速率。例如,陶玉強等人[14]研究了Ni-Al粉末壓坯中粒徑對起始反應溫度的影響,隨著壓坯中Al粉粒徑變小,組元接觸表面積增大,反應活性增強。當顆粒尺寸下降至納米級時,點火溫度可以降低到300℃以下,同時燃燒速率也將大大增加。對于一些采用磁控濺射制備的納米多層膜Ni-Al材料,其燃燒速率甚至可達每秒鐘數米至數十米。而由微米級粉末混合的Ni-Al材料燃燒后,其燃燒波傳播速率每秒鐘僅有幾十毫米甚至十幾毫米。

不過,對于以Al粉為基礎制備的活性材料而言,粉末尺寸過小也會帶來一系列問題:首先,細Al粉更易發生團聚,對增大Ni、Al組元的接觸面積作用有限;其次,Al顆粒極易發生氧化,其表層致密的氧化膜將嚴重阻礙材料的自蔓延反應速率,對于納米級Al粉尤為明顯;更重要的是采用納米顆粒易發生燃燒,給實際生產和儲存帶來諸多不便。相應的,為了合理控制合成速率,添加惰性物質或者反應產物可以阻礙反應物的擴散反應,降低反應速率。降低反應物的致密度或初始反應系統環境溫度,增大反應物顆粒的直徑等都將降低合成反應的速率。

4.結論

自蔓延高溫合成工藝是一種綠色高效的難熔金屬間化合物制備工藝,由于NiAl等金屬間化合物存在的物相較多,中間反應過程較為復雜,研究其在不同反應模式下的反應過程及各種工藝參數對反應過程和影響,對于提高其產品性能的可控性,擴大應用領域具有重要意義。