鋼渣微粉對環氧樹脂結構膠力學性能的影響研究

崔東霞

(山西省交通科技研發有限公司,山西 太原 030032)

0 引言

我國是世界鋼鐵產量第一大國,在鋼鐵的制造過程中產生了大量的鋼渣。2021年我國粗鋼產量為10.3億t,全球占比52.8%,居全球首位,但是利用率卻很低[1-2]。大量的鋼渣堆棄造成了嚴重的空氣、水、土地等環境污染,也增加了企業的處置負擔。如何高效、大量利用鋼渣,降低其堆存量是從業者們面臨的嚴峻問題。鋼渣是煉鋼工業的廢渣,含有一定量的C3S、C2S等熟料礦物,是一種類似于水泥、粉煤灰等材料。但由于特殊的高溫燒結制備工藝,使鋼渣中含有大量的f-CaO、f-MgO等不安定成分。f-CaO、f-MgO在后期有水環境作用下,生成Ca(OH)2和Mg(OH)2,體積分別增加98%、148%,引起膨脹開裂現象,具有較大的危害性[3-4]。現階段對于鋼渣的處理主要為利用冷棄法、水淬法、風淬法、熱潑法、淺盤法、滾筒法、粒化輪法和熱燜法等提高鋼渣的安定性、均勻性、粒度和活性[5]。但無論何種處理方法,鋼渣中仍含有一定量的f-CaO和f-MgO,在沒有完全消解的情況下,直接使用仍具有引起安定性不良等隱患。如果在鋼渣的后期使用過程中,避免水分子的介入,也是一種降低不安定性的有效措施。

橋梁加固用環氧樹脂結構膠,其主要材料為環氧樹脂、固化劑、稀釋劑、偶聯劑等非水體系,可對鋼渣粉體實施有效包裹、浸潤,有效切斷鋼渣粉與水分子的水化反應,避免造成安定性不良等隱患。現有環氧樹脂類結構膠體系中填料主要為氧化鎂、氧化鋁、碳酸鈣、無水石膏、石英粉等。以鋼渣部分作為環氧樹脂體系中的填料,是一種有效利用鋼渣的新思路。本文就鋼渣作為環氧樹脂結構膠填料時的各項力學性能進行研究。

1 試驗材料及方法

1.1 試驗材料

環氧樹脂:E-51,環氧值 0.49~0.51,無錫藍星石油化工有限責任公司產;固化劑:CP-970,大連凱華新技術工程有限公司產;增韌劑:KH-07B,大連凱華新技術工程有限公司產;偶聯劑:KH-550,常州山峰化工有限公司產;鋼渣粉:山西太鋼哈斯科科技有限公司產,比表面積400~500 m2/kg,其主要礦物成分見表1;硅微粉:400目,河南鄭州市金石耐材有限公司產。

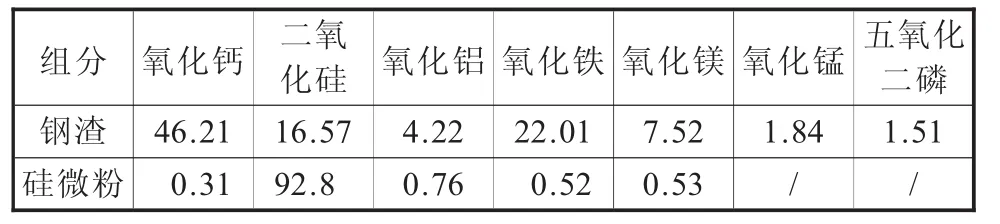

表1 鋼渣粉的化學成分 %

1.2 配合比設計

鋼渣粉的表面改性:a)分別制備濃度為0、0.2%、0.5%、1%、2%的偶聯劑-無水乙醇溶液100 mL;b)稱取20 g鋼渣微粉,分別加入上述溶液攪拌均勻,超聲波振動源 15~20 kHz,分散 10 min;c)將分散后的樣品置于烘箱中,100℃下烘干至恒重。

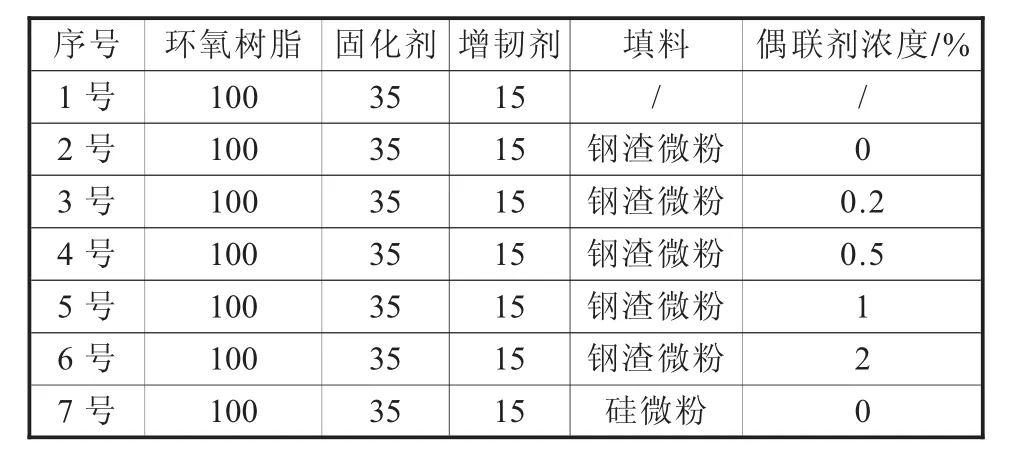

表2為試驗所需配合比,其中環氧樹脂、固化劑、增韌劑、填料等均為質量份數。

表2 試驗配合比

1.3 試樣制備

按照《樹脂澆鑄體性能試驗方法》GB/T2567—2008制備拉伸、剪切、壓縮等測試試樣,于(20±2)℃環境下養護7 d,測試其性能。

2 結果與分析

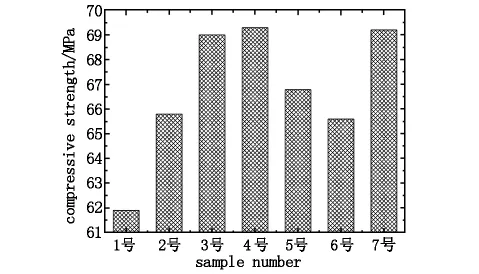

2.1 鋼渣填料對環氧結構膠壓縮性能的影響

對比圖1中1號樣品與其他樣品,可以發現,填料的摻入可以有效提高環氧結構膠的壓縮強度。2號、3號、4號、5號、6號樣品中填料為鋼渣粉。鋼渣粉體中含有較高的Fe2O3,屬于無機粒子,相較于環氧樹脂等高分子聚合物,其剛度較強,有助于提升結構膠體系的抗壓強度。隨著偶聯劑的改性濃度提高,結構膠的壓縮強度先增長后降低,在1%濃度時,獲得最大值。偶聯劑對鋼渣填料表面處理時,一端以化學鍵與鋼渣表面結合,一端溶解擴散于樹脂中,可形成柔性的有利于應力松弛的界面層,改善膠體的耐破壞性能。

圖1 鋼渣對環氧結構膠壓縮性能的影響

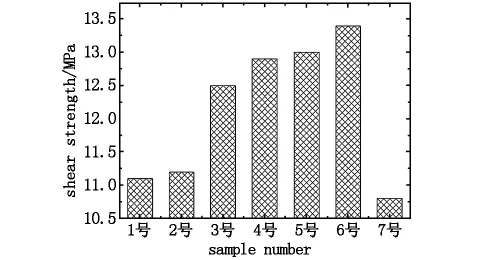

2.2 鋼渣填料對環氧結構膠剪切性能的影響

由圖2可以看出,隨著鋼渣改性濃度的增加,結構膠的剪切強度逐漸提高,剪切性能逐漸優化。環氧樹脂與填料是以氫鍵結合起來的,用偶聯劑處理后,這種結合狀態就變成以醚鍵為中介的共價鍵合,提高了膠體的剪切韌性。

圖2 鋼渣對環氧結構膠剪切性能的影響

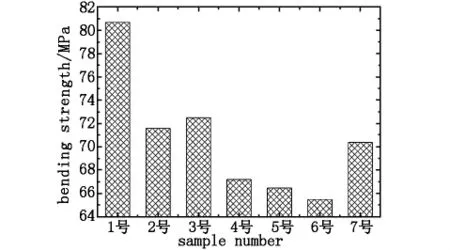

2.3 鋼渣填料對環氧結構膠彎曲性能的影響

圖3 鋼渣對環氧結構膠彎曲性能的影響

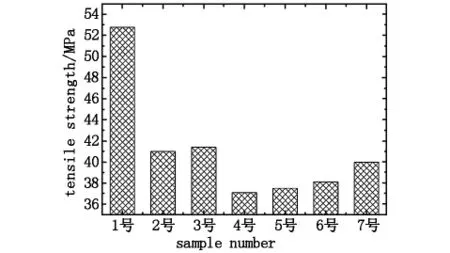

2.4 鋼渣填料對環氧結構膠拉伸性能的影響

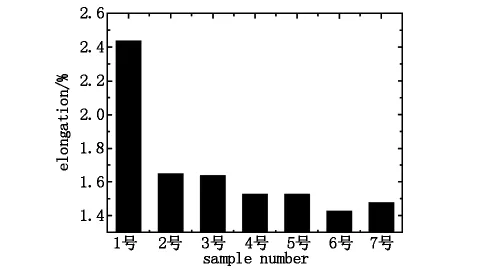

由圖3~圖5可以看出,鋼渣粉及其改性濃度對彎曲強度、拉伸強度、伸長率的影響規律是相似的。鋼渣粉、硅微粉等填料的引入,大幅度降低了膠體的彎曲強度、拉伸強度與伸長率。偶聯劑對于鋼渣微粉的改性作用對彎曲強度、拉伸強度、伸長率的影響是一致的,均在偶聯劑濃度為0.2%時,達到最高值。拉伸強度是由均勻塑性變形向局部集中塑性變形過渡的臨界值,表征其在靜拉伸條件下的最大承載能力。環氧樹脂類高分子材料強度的影響因素主要為主鏈化學鍵力和分子鏈作用力,鋼渣填料的摻入,降低了單位膠體體積內的環氧樹脂高分子材料所占的比例,形成的有效化學鍵與化學交聯逐漸減少,拉伸強度逐漸降低。就拉伸強度而言,偶聯劑對于鋼渣的改性基本沒有優化作用。

圖4 鋼渣對環氧結構膠拉伸強度的影響

圖5 鋼渣對環氧結構膠伸長率的影響

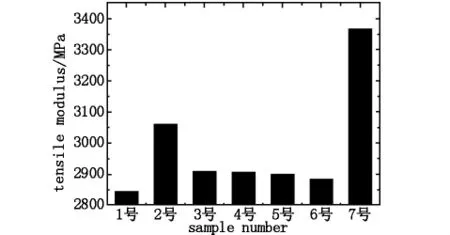

由圖5、圖6可以看出,鋼渣填料對環氧樹脂膠黏劑拉伸彈性模量與伸長率的影響是相反的。鋼渣填料和硅微粉填料的引入降低了結構膠體系的伸長率,而且隨著偶聯劑改性濃度的提高,伸長率逐漸降低。伸長率指材料在外力作用下,其幾何徑向尺寸上所發生的變化。鋼渣和硅微粉填料的加入,減弱了環氧樹脂的分子交聯,分子之間的空隙逐漸被填料填充。在受到外力作用時,分子的交聯剛性增加,變形能力減弱,因此伸長率逐漸降低。偶聯劑改性濃度的增加對伸長率沒有優化作用。

圖6 鋼渣對環氧結構膠拉伸模量的影響

圖6為鋼渣填料與硅微粉填料對于環氧結構膠拉伸模量的影響。可以看出,鋼渣粉與硅微粉的引入提高了膠體的模量。鋼渣粉體中含有較高的Fe2O3,硅微粉主要成分為SiO2,二者都屬于無機類剛性粒子。隨著剛性粒子的加入填充了環氧樹脂固化物的交聯空間,增加其對變形的抵抗能力,使其模量逐漸增大。但是偶聯劑的濃度增加沒有提高膠體的拉伸模量。摻入硅微粉時,其模量明顯優于鋼渣微粉,分析原因有可能為鋼渣粉與硅微粉二者之間的密度差異大。硅微粉的相對密度為2.3,鋼渣微粉的相對密度為3.2。同樣質量份數下,硅微粉與鋼渣微粉二者的粒子數量差異近12.3%,單位質量下的硅微粉的粒子明顯多于鋼渣粉粒子,對于模量的提升作用明顯。

3 結語

本文采用偶聯劑對鋼渣微粉進行表面改性,并對其在橋梁加固用環氧樹脂結構膠體系中的應用進行了研究,得出如下結論:

a)鋼渣填料的引入有助于提高環氧樹脂結構膠膠體的壓縮性能,當偶聯劑濃度為0.2%~0.5%時,其壓縮性能與硅微粉填料接近,明顯高于不使用填料體系。

b)偶聯劑對于鋼渣粉的改性有效提高體系的剪切性能,遠遠優于不摻填料與硅微粉體系。

c)鋼渣粉與硅微粉等填料的引入均降低了環氧樹脂固化物的拉伸強度、彎曲強度與伸長率。鋼渣填料和硅微粉填料的引入有助于改善環氧樹脂膠體的拉伸模量,但是改善程度不具有規律性。