工藝參數對橡膠瀝青綜合性能的影響

范定旺

(山西省交通科技研發有限公司,山西 太原 030032)

1 國內外研究現狀

由于廢輪胎是由多分子網鏈構成具有三維立體空間結構的硫化橡膠,所以廢舊輪胎是有毒、有害、難以降解的有機固體廢棄物,被稱為“黑色污染”。而將廢舊輪胎粉制成膠粉用于道路瀝青改性中,一方面可以顯著改善瀝青路面高溫抗車轍性能和疲勞開裂等性能[1-3],降低交通噪聲[4],另一方面可以節約資源、減輕環境污染。因此將廢舊輪胎膠粉用于道路瀝青改性是建設環境友好型、資源節約型國家可持續發展基本戰略的一個重要途徑。

橡膠瀝青的性能優勢和固廢無害化循環使用引起了廣泛的關注。Jeong[5]等研究結果表明攪拌溫度和攪拌時間是影響橡膠瀝青性能的最主要因素,溫度越高或反應時間越長,橡膠瀝青黏度及失效溫度增加。Thodesen[6]等建立了預測橡膠瀝青黏度的模型,其中基質瀝青等級、攪拌溫度和膠粉摻量是影響橡膠瀝青黏度的最明顯因素。劉子興等[7]試驗發現20目膠粉改性瀝青的高溫性能優于40目和60目膠粉,而三種橡膠瀝青低溫以及抗疲勞性能則比較接近。張鵬等[8]試驗表明橡膠瀝青具有優良的抗車轍性能。對于低溫性能低摻量時改善明顯,高摻量時幾乎沒有改善。何立平等[9]試驗證明膠粉摻量對橡膠瀝青的路用性能有顯著影響,添加膠粉能有效提高瀝青高溫性能,但同時降低其低溫開裂性能和彈性恢復能力。張曉亮等[10]研究發現由于重載卡車輪胎膠粉中天然膠含量較高,對橡膠瀝青的低溫流變性能改善效果最佳。

雖然研究人員對橡膠瀝青做了許多工作,但是由于廢輪胎橡膠是由合成橡膠、天然橡膠、炭黑等組成,同時包含多種抗老化劑的混合物[11]。因此需要綜合分析工藝條件對橡膠瀝青性能的影響,以便使橡膠瀝青路面適應各種自然條件,從而更好地促進橡膠瀝青關鍵技術的發展。

2 試驗部分

2.1 試驗原材料和主要技術指標

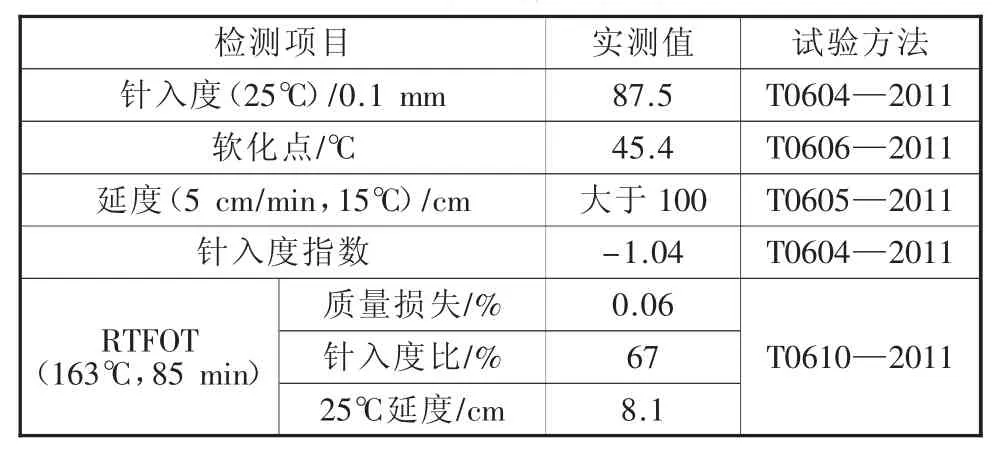

試驗采用的基質瀝青為新疆克拉瑪依生產90號瀝青,其技術指標如表1所示,符合《公路瀝青路面施工技術規范》JTG F40—2004的要求,廢橡膠輪胎粉選用常溫生產工藝40目膠粉。

表1 基質瀝青技術指標

2.2 橡膠改性瀝青制備與主要技術指標

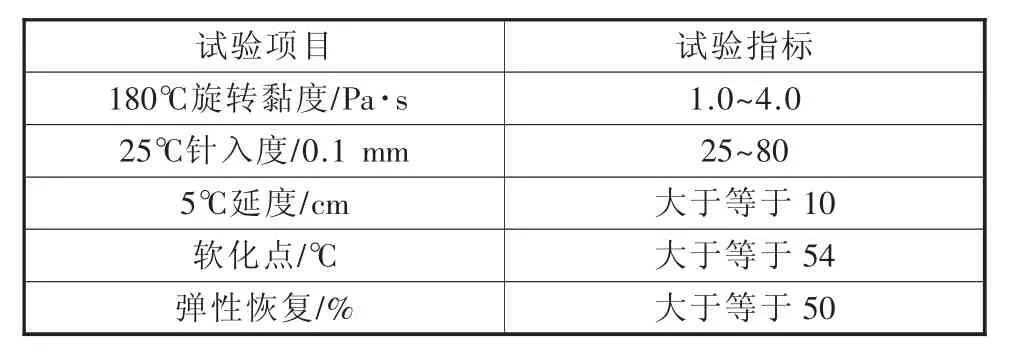

制備橡膠瀝青采用濕法工藝,將一定量的基質瀝青在電熱套加熱至設定溫度,并保溫20 min左右,然后加入不同比例的廢膠粉,在一定轉速下高溫攪拌一定時間后,得到不同工藝條件下的橡膠瀝青。橡膠瀝青的技術指標要求如下。

表2 橡膠瀝青的技術指標[12]

3 試驗結果討論

基質瀝青和橡膠顆粒之間的作用包括物理方面和化學方面,總結文獻資料影響橡膠瀝青性能工藝條件主要是膠粉摻量、攪拌溫度和攪拌時間。因此單獨分析上述3種因素對橡膠瀝青性能的影響。

3.1 膠粉摻量對橡膠瀝青性能的影響

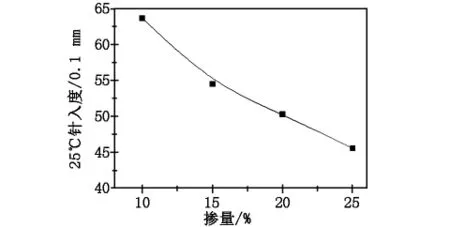

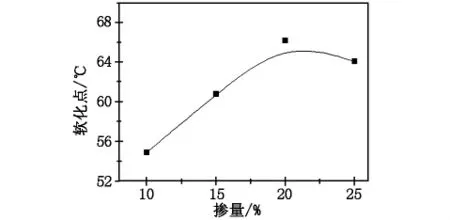

膠粉摻量對橡膠瀝青技術性能的重要影響,在攪拌時間60 min和攪拌溫度190℃下,橡膠瀝青性能隨膠粉摻量的變化如圖1~圖5所示。

圖1 針入度隨膠粉摻量的變化

圖2 軟化點隨膠粉摻量的變化

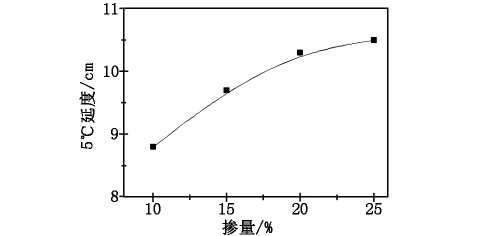

圖3 5℃延度隨膠粉摻量的變化

圖4 布氏黏度隨膠粉摻量的變化

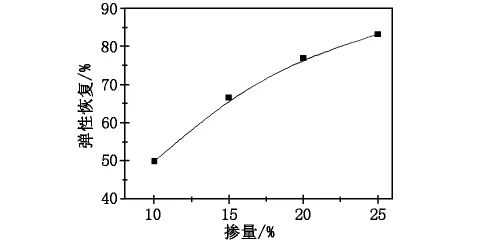

圖5 彈性恢復隨膠粉摻量的變化

圖4表明隨膠粉摻量增加,橡膠瀝青黏度顯著提高,高摻量(10%~25%)時黏度增加的趨勢明顯高于低摻量時(5%~10%)。

由圖1可知,膠粉摻量的增加使橡膠瀝青的針入度先顯著降低(5%~10%)后降低的趨勢變緩(10%~25%),表明添加膠粉后,瀝青變稠、變硬。

圖2所示,軟化點隨膠粉摻量的增加先快速增大(5%~10%)后增大趨勢變慢(10%~25%),表明添加膠粉提高瀝青的高溫穩定性。

圖3表明,添加廢胎膠粉使橡膠瀝青的低溫性能得到了明顯的改善,改善的趨勢隨膠粉摻量的增加逐漸變緩。黏度是評價橡膠瀝青性能的關鍵指標,與混合料施工和易性相關,通常采用170℃~180℃之間的布氏黏度值作為評價標準。

圖5顯示隨膠粉摻量的增加橡膠瀝青的彈性恢復性能明顯得到改善,改善的趨勢逐漸變緩。低摻量時,膠粉吸收瀝青中的輕質油分發生溶脹,其表面與基質瀝青形成凝膠體,彼此相連形成似網狀結構[13],改善了橡膠瀝青的性能。高摻量時(大于20%),瀝青的輕質組分相對減少致使膠粉溶脹作用不充分,膠粉與瀝青之間交聯作用減弱和膠粒間會出現微弱的聚團現象,影響了橡膠瀝青性能的進一步改善。因此,膠粉的摻量應該適度選擇。

3.2 攪拌溫度對橡膠瀝青性能的影響

攪拌溫度對橡膠瀝青性能有顯著的影響,溫度過低使瀝青黏稠不利于膠粉顆粒充分吸附、溶脹。溫度過高,瀝青易于老化。在20%膠粉摻量和攪拌時間60 min下,橡膠瀝青性能隨攪拌溫度的變化如圖6~圖10所示。

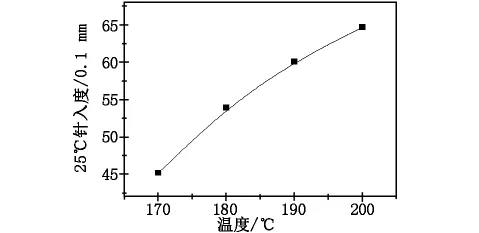

圖6 針入度隨攪拌溫度的變化

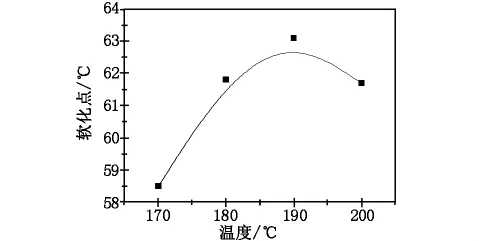

圖7 軟化點隨攪拌溫度的變化

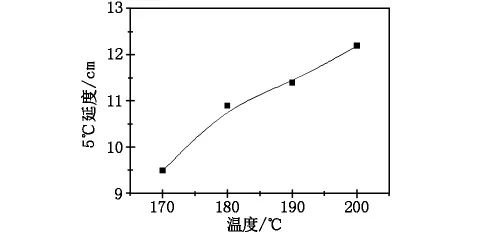

圖8 5℃延度隨攪拌溫度的變化

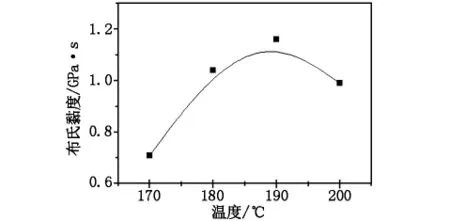

圖9 布氏黏度隨攪拌溫度的變化

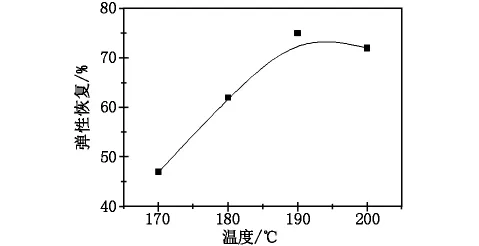

圖10 彈性恢復隨攪拌溫度的變化

可以看出,在170℃~200℃攪拌溫度內,橡膠瀝青的針入度、5℃延度隨攪拌溫度的升高而升高,而軟化點、布氏黏度和彈性恢復隨著溫度的升高先升高再降低。原因分析如下:一定的溫度下(170℃~190℃),隨著溫度的升高,橡膠顆粒的溶脹和分散更充分,膠粉與瀝青之間具有更加完善的三維空間結構,促使橡膠瀝青性能的提升。在較高溫度時(190℃),高溫加深膠粉顆粒脫硫和裂解反應程度,有可能使三維立體結構的硫化橡膠變成直鏈結構再生橡膠,使瀝青和膠粉之間交聯作用降低,弱化了橡膠瀝青的性能,所以橡膠瀝青攪拌溫度不要超過190℃。

3.3 攪拌時間對橡膠瀝青性能的影響

攪拌時間也是影響橡膠瀝青性能的關鍵因素,時間太短,膠粉溶解、溶脹不充分,而時間過長,影響橡膠瀝青性能。在20%膠粉摻量和攪拌溫度190℃下,橡膠瀝青性能隨攪拌時間的變化如圖11~圖15所示。

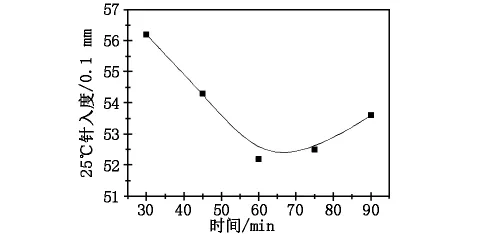

圖11 針入度隨攪拌時間的變化

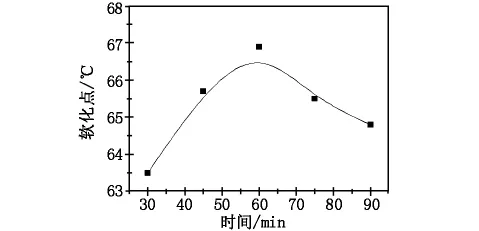

圖12 軟化點隨攪拌時間的變化

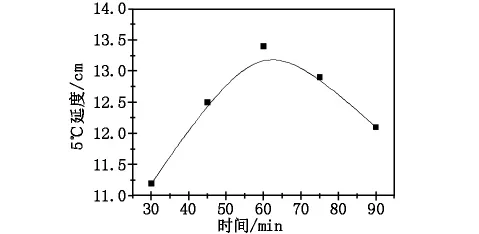

圖13 5℃延度隨攪拌時間的變化

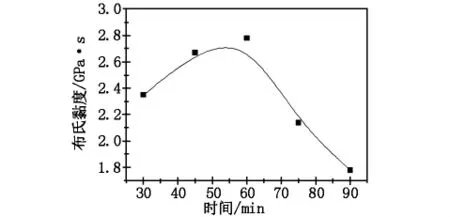

圖14 布氏黏度隨攪拌時間的變化

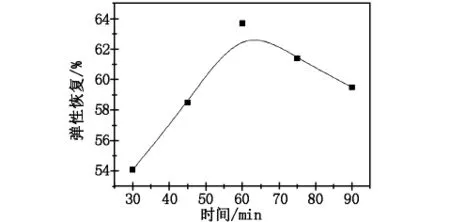

圖15 彈性恢復隨攪拌時間的變化

可以看出,攪拌時間的增長,橡膠瀝青的針入度先減少后增加,在60 min達到最小值。軟化點、延度、黏度和彈性恢復先增加后減少,在60 min達到最大值。隨著時間的延長,橡膠顆粒的溶脹程度加深,交聯網絡結構更充分,改善了橡膠瀝青的性能。而過長的攪拌時間(大于60 min),膠粉顆粒脫硫和裂解反應程度加深,硫化橡膠變成小分子的再生橡膠,使瀝青和膠粉顆粒之間交聯作用降低,影響了橡膠瀝青的性能。因此生產橡膠瀝青時,既要保證膠粉完全溶脹,又要防止膠粉嚴重的脫硫和降解,攪拌溫度和時間是保證二者平衡關系的關鍵控制因素。

4 結語

a)膠粉摻量的增加,使橡膠瀝青針入度減少,軟化點、延度、黏度、彈性恢復增加,變化趨勢由快變緩,說明膠粉摻量較小時(小于20%)瀝青油分相對充足,膠粉能夠吸收油分充分溶脹,交聯網絡結構更加完善,性能得到改善。膠粉摻量較大時(大于20%),溶脹作用不充分,交聯作用減弱,分子力下降,膠粒間會出現微弱的聚團現象,限制了溶脹反應和交聯作用,限制了橡膠瀝青性能的進一步改善。因此,膠粉的摻量應該適度選擇。

b)攪拌溫度或攪拌時間增加,使膠粉溶脹速度加快,橡膠瀝青的性能得到提升。然而攪拌溫度過高或攪拌時間過長,橡膠顆粒會發生脫硫和裂解反應,影響了膠粉與瀝青之間的交聯作用,消減了橡膠瀝青的性能。

c)攪拌溫度和攪拌時間是既要保證橡膠顆粒充分溶脹,又要防止橡膠顆粒嚴重脫硫和降解的關鍵控制因素。基于橡膠瀝青性能的綜合分析確定工藝條件為:膠粉摻量20%、攪拌溫度190℃、攪拌時間60 min。