泥水平衡盾構大坡度分體始發掘進關鍵技術研究*

孫海東,張曉勇,陳國相,吳 雙

(1.中交第一公路勘察設計研究院有限公司,陜西 西安 710068; 2.中交隧道工程局有限公司,北京 100024)

0 引言

當前盾構法憑借其在施工建設中的獨特優勢已成為穿江越河的首選方法,盾構掘進施工主要包括盾構始發、持續掘進和到達接收,其中,始發階段作為盾構法施工的開始環節,在整個工程施工過程中處于關鍵地位,同時也是掘進施工的重難點之一。盾構始發主要包括整體始發和分體始發,當地鐵車站空間較充足時,滿足盾體和全部后配套臺車共同始發的掘進條件時,采用整體始發。受限于盾構始發井凈空尺寸,在相對狹小的空間內無法滿足整體始發要求時,采用分體始發,將盾體及部分后配套臺車于始發井下組裝調試掘進,其余部分臺車于地面進行安裝,當盾構掘進至全部后配套臺車安放長度后改換為整體始發模式[1-2]。

對于建設空間日益狹小的大城市而言,分體始發適用性較高,但其始發難度及掘進效率是需要解決的問題,目前,國內外學者對盾構分體始發進行了研究,如鐘志全[3]通過改造并增設盾構附屬設備,提出在長度僅22m豎井中的盾構分體始發技術;卜星瑋等[4]通過改造盾構附屬設施、出渣系統等,提出分體始發及推進相結合的施工技術;趙繼華[5]結合盾構始發覆土環境淺、整體始發受限的現狀,研究并優化間歇式分體組裝、多次始發施工技術;李希宏等[6]對分體始發過程中的管路及鋼套筒進行分析,有效解決了泥水平衡盾構鋼套筒分體始發難題;蔣少武等[7]介紹了超狹窄豎井盾構分體始發施工方法;黃雪梅[8]通過數值模擬分析,研究了地面荷載壓力等對地面沉降的影響;吳志遠等[9]闡述了始發端未封頂工況下開展盾構始發施工的可行性和關鍵實施步驟。

本文依托寧夏中寧縣供熱管網盾構下穿工程,在現有盾構始發技術的基礎上,對盾構后配套設備改造布置后的分體始發方案進行研究,結合二次轉接技術,提出豎井中分體組裝推進及二次轉接相結合的大坡度分體始發掘進技術。

1 工程概況

寧夏中寧縣供熱管網項目下穿黃河區間,盾構隧道線路長約1.98km,采用1臺直徑6 480mm泥水平衡盾構掘進,管片外徑6 200mm,內徑5 500mm,環寬1 200mm。盾構始發井為矩形結構,結構尺寸為13m×16m×28.5m(長×寬×高),盾構始發端坡度為4.65%,屬于大坡度始發,隧道頂部為卵石土,中部及下部為粉土、粉砂地層,盾構推進易出現“栽頭”現象,洞門易出現滲漏水、流砂、坍塌等現象。

因受始發工作井凈空尺寸限制,盾構無法在井下整體組裝調試后再進行始發工作,從而需結合盾構整體情況,并根據施工現場場布條件,確定合適的分體始發方案,始發井結構剖面如圖1所示。

2 分體方式

泥水平衡盾構分體始發需根據每節臺車長度和臺車上的主要設備進行綜合性考慮,因6號臺車之前部分以主要設備居多,應將5號臺車至刀盤部分下井,6~8號臺車放置在地面,但造成管路延長、連接技術難度增大、改造費用增多等問題。相比之下,如果將主要為泥漿管路延長設備的8號臺車下井與5號臺車一并連接,6,7號臺車放置在地面,可減少延長管路的使用,方便盾構掘進過程中進排泥漿管路延長,同時管路延長較簡單,且使用費用較低。所以將8號臺車及5號臺車至刀盤部分下井進行組裝較合理,可滿足試掘進階段工序銜接,提高工作效率。

3 分體始發方案

3.1 始發前準備

盾構由刀盤、前盾、中盾、尾盾、拼裝機、連接橋和8節后配套臺車組成,刀盤外徑6 500mm,前盾及中盾外徑6 480mm,盾尾外徑6 460mm,盾構總長度110m,1~8號臺車和連接橋長度均為4.2m,拼裝機+主梁長度為6.5m。

3.2 盾構后配套改造及布置

3.2.1改造原則

泥水平衡盾構分體始發時,需對盾構原有設備進行必要的改造或拆除,增加部分設備及管路。

盾構后配套臺車擺放及設備改造直接影響盾構始發安全、效率、功能,需遵循以下原則:①極大限度地利用盾構原有設備,減少對原有設備的改造,取消不必要的設備;②最大可能地滿足始發井空間和材料垂直運輸通道要求;③有利于盾構下井組裝調試及試掘進階段完成后其余臺車下井組裝調試;④從經濟、能耗、施工便利等方面考慮,盡量減少井下臺車與地面臺車之間延長管路的長度;⑤能夠快速完成盾構組裝調試及試掘進工作;⑥不占用或少用地面主要的工作面,減少交叉施工作業。

3.2.2增加設備

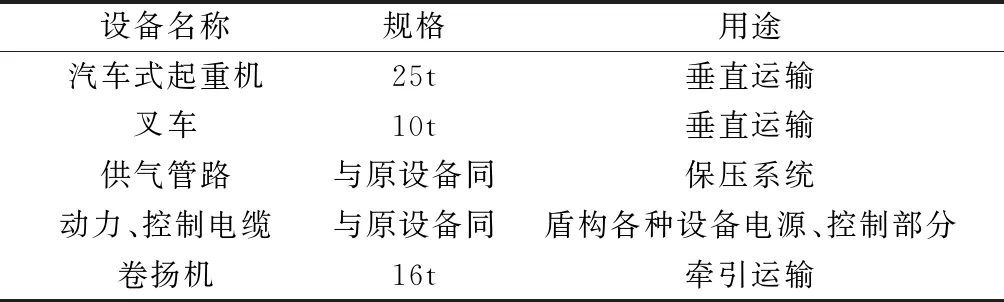

根據本工程泥水平衡盾構分體始發需要增加必要的設備,如表1所示。

表1 增加設備

增加的延長管路需考慮始發工作井深度、始發試掘進階段距離、6,7號臺車在地面的擺放位置和方向。

3.2.3盾構組裝調試

泥水平衡盾構分體始發組裝調試工作與常規式整體始發的組裝調試工作基本相同,分體始發應在組裝過程中根據始發井尺寸考慮設備安裝順序,避免因設備安裝空間不足造成安裝困難或返工。特別注意的是,延長管路尺寸、型號應與原設備相同或可完全替代。

3.3 始發基座、反力架安裝及負環位置確定

盾構始發基座采用鋼結構形式,長9 240mm,高600mm,始發軸線位置關系如圖2所示。由于始發段存在4.65%的坡度,始發架與底板基面存在坡度,采用焊接型鋼調節始發基座坡度,始發架距密封環1 296mm,距反力架1 254mm,兩軌道之間的距離為2 600mm,由于始發坡度較大,始發架靠近洞門側采用型鋼支撐在主體結構側墻上,防止盾構頂推時始發架前移。工作井沿掘進方向的寬度為16m,綜合考慮工作井主體結構、反力架位置等因素,始發時從反力架到正環共需12環負環,反力架采用鋼結構形式,軸線應與盾構軸線垂直,為保證0環位置準確及方便洞門密封裝置安裝,在-11環與反力架之間安裝厚壁20mm的φ300mm鋼管進行受力傳遞,反力架上側與-11環的距離為246mm,下側緊靠反力架,反力架后側采用4根φ800mm鋼管支撐和型鋼通過底板預埋鋼板焊接固定,下部在底板預埋2cm厚鋼板,并與反力架牢固焊接,如圖3所示。

3.4 二次轉接技術

二次轉接技術工藝流程為:泥漿置換→停機斷電,管線拆除→8號臺車后移→6號臺車下井→7號臺車下井→6~8號臺車連接→盾構聯機調試→恢復推進。

1)盾構完成第85環推進后,開始進行二次轉接準備,待泥膜建好后,將5,8號臺車之間管路、線路拆除,繼續拆除泥漿管和轉接所用的管路,將管路按型號分解、整理入庫。

2)待各種管路拆解完成、檢查無問題后,使用電瓶車將8號臺車向后方推出,停放在明挖段平坡段,并用鐵楔止擋,防止溜車,留出6,7號臺車下井安裝空間。

3)按照方案使用200t汽車式起重機將6,7號臺車按順序依次吊入井內,并使用電機車將臺車拉進隧道內,然后進行管路、線路連接。

4)待所有管路重新安裝完畢后進行盾構重新調試、試運轉工作。

5)盾構重新調試后,檢查各系統完好性,確保正常運轉后開始復推,完成盾構轉接工作。

3.5 分體始發效果分析

盾構始發階段日掘進平均環數為3.38環。整個分體始發過程中掘進工效穩步提高,分體始發效果良好。

盾構在破除洞門加固體的過程中,刀盤扭矩及總推力穩步增加,保證了刀盤對正面加固土體的充分切削。完全破除加固體后總推力及刀盤扭矩出現急劇下降,持續掘進至30環后均維持在相對穩定的狀態,如圖4,5所示。

由于加固區土體強度較高,盾構在始發端頭掘進時,需較大的泥漿密度才能有效將盾構破碎的塊狀加固體帶走,盾構刀盤進入簾布橡膠后開始建立泥水平衡,有利于地層應力達平衡狀態,分體始發階段地表隆沉總體得到有效控制,如圖6所示。但始發階段由于對周圍土體的擾動過大,最大地表沉降達6.25mm,隨著盾構的掘進,地層隆沉部分恢復。

4 結語

受限于始發工作井凈空尺寸及大坡度始發的特殊性,結合盾構整體情況并根據施工現場場布條件確定了適合本工程的分體始發方案。

通過對盾構后配套設備的改造布置,增加延長管路,提出在長度僅16m的豎井中分體組裝推進與二次轉接相結合的大坡度分體始發掘進技術,有效解決了狹小空間始發、區間推進難題。

整個分體始發過程中掘進工效穩步提高,盾構始發階段日掘進平均環數為3.38環,分體始發效果良好。

盾構刀盤進入簾布橡膠后開始建立泥水平衡,始發階段由于對周圍土體的擾動過大,最大地表沉降達6.25mm,始發階段地表隆沉總體得到有效控制。