帶有缺陷的全灌漿套筒連接件受拉性能數(shù)值模擬*

王 瓊,任 剛,張宗軍,王長(zhǎng)軍,唐云剛,馬 勇

(1.安徽海龍建筑工業(yè)有限公司,安徽 合肥 230601;2.中建海龍科技有限公司,廣東 深圳 518110;3.北京中建建筑科學(xué)研究院有限公司,北京 100084)

0 引言

進(jìn)入“十四五”時(shí)期,國(guó)家將大力發(fā)展裝配式建筑,裝配整體式混凝土結(jié)構(gòu)將得到大力推廣,而全灌漿套筒連接作為裝配式結(jié)構(gòu)中預(yù)制構(gòu)件受力鋼筋連接的主要方式之一,應(yīng)用十分廣泛。但在實(shí)際工程中,操作不規(guī)范、出漿口不出漿和漿體回落等問(wèn)題均可能導(dǎo)致套筒內(nèi)形成灌漿缺陷,從而降低連接的安全性。鄭清林等[1]制作了70個(gè)試件進(jìn)行單向拉伸試驗(yàn),研究不同類(lèi)型灌漿缺陷對(duì)套筒灌漿試件的影響;李向民等[2]在套筒內(nèi)下段鋼筋錨固段底部設(shè)置灌漿缺陷,研究不同大小的缺陷對(duì)接頭單向拉伸強(qiáng)度的影響;高潤(rùn)東等[3]在全灌漿套筒內(nèi)下段鋼筋錨固段中部設(shè)置灌漿缺陷,研究不同大小灌漿缺陷對(duì)全灌漿套筒連接的影響;陳銘[4]設(shè)計(jì)并制作了11組包含灌漿缺陷的全灌漿套筒連接件,探究缺陷對(duì)全灌漿套筒連接單向拉伸性能的影響。

在已開(kāi)展的研究中,套筒內(nèi)設(shè)置的缺陷類(lèi)型覆蓋了部分實(shí)際工程中可能出現(xiàn)的缺陷,但缺陷參數(shù)較多,包括缺陷位置、長(zhǎng)度、厚度、數(shù)量及鋼筋偏置等,因此本文將研究更多類(lèi)型的缺陷對(duì)全灌漿套筒連接的影響。由于試驗(yàn)成本相對(duì)較高且易出現(xiàn)誤差,利用ABAQUS建模,與試驗(yàn)結(jié)果對(duì)比,驗(yàn)證模型及其參數(shù)設(shè)置的合理性和正確性,并進(jìn)行參數(shù)化研究。

1 有限元模型

1.1 材料屬性及本構(gòu)關(guān)系

1.1.1鋼筋

采用φ14 HRB400鋼筋,彈性模量為2.0×105MPa,泊松比為0.3,屈服強(qiáng)度為430MPa,極限抗拉強(qiáng)度為600MPa。鋼筋應(yīng)力-應(yīng)變曲線(xiàn)如圖1所示。

圖1 鋼筋應(yīng)力-應(yīng)變曲線(xiàn)

1.1.2灌漿料

由于國(guó)內(nèi)外關(guān)于灌漿料的應(yīng)力-應(yīng)變關(guān)系理論研究尚不完善,無(wú)法獲得與實(shí)際灌漿料完全一致的本構(gòu)關(guān)系,而混凝土在室溫狀態(tài)下的本構(gòu)關(guān)系相對(duì)豐富,該方面的計(jì)算公式也較準(zhǔn)確。因此,本次有限元分析采用混凝土本構(gòu)模型代替灌漿料本構(gòu)模型,參考GB 50010—2010《混凝土結(jié)構(gòu)設(shè)計(jì)規(guī)范》(2015年版)[5]中的本構(gòu)關(guān)系公式。

混凝土單軸受拉應(yīng)力-應(yīng)變曲線(xiàn)按下列公式確定:

σ=(1-dt)Ecε

(1)

(2)

(3)

(4)

式中:αt為混凝土單軸受拉應(yīng)力-應(yīng)變曲線(xiàn)下降段參數(shù)值;ft,r為混凝土單軸抗拉強(qiáng)度代表值,可根據(jù)實(shí)際結(jié)構(gòu)分析的需要分別取ft,ftk或ftm;εt,r為與單軸抗拉強(qiáng)度代表值相應(yīng)的混凝土峰值拉應(yīng)變;dt為混凝土單軸受拉損傷演化系數(shù)。

混凝土單軸受壓應(yīng)力-應(yīng)變曲線(xiàn)按照下列公式確定:

σ=(1-dc)Ecε

(5)

(6)

(7)

(8)

(9)

式中:αc為混凝土單軸受壓應(yīng)力-應(yīng)變曲線(xiàn)下降段參數(shù)值;fc,r為混凝土單軸抗壓強(qiáng)度代表值,可根據(jù)實(shí)際結(jié)構(gòu)分析的需要分別取fc,fck或fcm;εc,r為與單軸抗壓強(qiáng)度代表值相應(yīng)的混凝土峰值壓應(yīng)變;dc為混凝土單軸受壓損傷演化系數(shù)。

1.1.3套筒

由于套筒在試驗(yàn)過(guò)程中處于彈性狀態(tài),所以套筒的本構(gòu)模型采用理想彈性模型。套筒的抗拉強(qiáng)度為600MPa,彈性模量為2.0×105MPa,泊松比為0.3。

1.2 有限元模型的建立

利用CAD軟件對(duì)試件進(jìn)行三維實(shí)體建模,在CAD軟件中分別創(chuàng)建套筒兩端的鋼筋、全灌漿套筒和灌漿料,并將模型導(dǎo)入ABAQUS軟件中。定義鋼筋、全灌漿套筒和灌漿料的材料性質(zhì),并將創(chuàng)建好的截面與材料屬性賦予到相應(yīng)的模型中。考慮到鋼筋和灌漿料間的黏結(jié)變形,各部件均選擇8結(jié)點(diǎn)三維實(shí)體線(xiàn)性縮減積分單元(C3D8R)。在劃分網(wǎng)格前,先將各部件切割成規(guī)則形狀,然后將各部件網(wǎng)格均劃分為2.5mm,并保證每個(gè)部件都能形成共同結(jié)點(diǎn)。由于模擬靜力作用下對(duì)試件的作用,因此設(shè)置分析步時(shí),新的分析步Step1選擇為“靜力,通用”;最后依次設(shè)置最大增量步數(shù)為10 000、初始增量步為0.01,其他選項(xiàng)均保持默認(rèn)設(shè)置。將鋼筋和灌漿料間的接觸設(shè)定為摩擦,在接觸算法中,輸入切向行為和法向行為2種接觸,在切向接觸行為中運(yùn)用罰函數(shù),并利用庫(kù)倫摩擦模型,將摩擦系數(shù)設(shè)定為0.6;而為了限制可能發(fā)生的穿透現(xiàn)象,在法向行為中使用“硬”接觸。本次模擬主要觀察鋼筋的受力情況,故簡(jiǎn)化了灌漿料和全灌漿套筒間的摩擦力和咬合力,將灌漿料和全灌漿套筒間的接觸設(shè)定為“綁定”。結(jié)合實(shí)際試驗(yàn)過(guò)程,固定灌漿端的鋼筋,對(duì)另一側(cè)鋼筋進(jìn)行位移加載。分別在兩端鋼筋的側(cè)截面圓心處創(chuàng)立參考點(diǎn)RP-1和RP-2,并在參考點(diǎn)和側(cè)截面間設(shè)置耦合約束,在RP-1上設(shè)置固定,即U1=U2=U3=UR1=UR2=UR3=0;在RP-2上施加沿z正方向的荷載,利用位移控制加載,即U3=10,直至運(yùn)算結(jié)束。由于采用的是1/2對(duì)稱(chēng)模型,還需沿法線(xiàn)法向設(shè)置對(duì)稱(chēng)邊界條件[6]。

2 有限元模型的驗(yàn)證

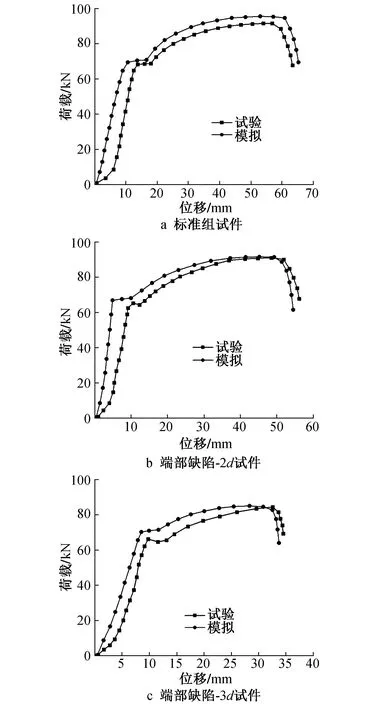

以陳銘[4]進(jìn)行的11組全灌漿套筒試件單向拉伸試驗(yàn)結(jié)果為參考,標(biāo)準(zhǔn)組試件、端部缺陷-2d試件和端部缺陷-3d試件(d為鋼筋直徑)的屈服強(qiáng)度分別為444,421,429MPa,抗拉強(qiáng)度分別為599,596,557MPa。選取標(biāo)準(zhǔn)組試件,根據(jù)1.2節(jié)建立標(biāo)準(zhǔn)組全灌漿套筒試件模型(見(jiàn)圖2)。模擬試件應(yīng)力如圖3所示。

圖3 試件應(yīng)力(單位:MPa)

試件試驗(yàn)和模擬荷載-位移曲線(xiàn)如圖4所示。由圖4可知,各組試件的試驗(yàn)和模擬荷載-位移曲線(xiàn)整體趨勢(shì)基本一致。當(dāng)加載至極限荷載時(shí),模擬試件的極限抗拉強(qiáng)度與試驗(yàn)試件的極限抗拉強(qiáng)度均相差不到5%,位移也相差不到5%,說(shuō)明此次模擬符合試驗(yàn)實(shí)際狀況。

圖4 試件試驗(yàn)和模擬荷載-位移曲線(xiàn)

3 參數(shù)化分析

3.1 建立參數(shù)化分析模型

套筒灌漿形成缺陷的常見(jiàn)原因有:①套筒在生產(chǎn)或安裝過(guò)程中落入異物;②鋼筋插入套筒的長(zhǎng)度不夠;③因灌漿結(jié)束前持壓不充分、封堵灌漿孔不及時(shí)、連通腔漏漿造成漿體回流;④安裝偏差造成鋼筋偏心。

本次模擬共設(shè)計(jì)6種帶有灌漿缺陷的全灌漿套筒試件,如圖5所示。鋼筋錨固段的端部環(huán)向缺陷長(zhǎng)度分別為1d,2d,3d,厚3mm;中部環(huán)向缺陷長(zhǎng)度分別為1d,2d,3d,厚3mm。

圖5 帶有灌漿缺陷的全灌漿套筒試件

3.2 參數(shù)化分析結(jié)果

端部缺陷試件和中部缺陷試件模擬結(jié)果如表1所示,荷載-位移曲線(xiàn)如圖6所示。

表1 試件模擬結(jié)果

圖6 試件模擬荷載-位移曲線(xiàn)

由表1,圖6可知,同位置缺陷對(duì)試件的影響隨著缺陷長(zhǎng)度的增加而變大;相較于標(biāo)準(zhǔn)組試件,端部缺陷-1d、端部缺陷-2d和端部缺陷-3d的極限荷載分別下降了1.9%,8.0%,12.8%,極限位移分別下降了10.2%,17.5%,24.0%;相較于標(biāo)準(zhǔn)組試件,中部缺陷-1d、中部缺陷-2d和中部缺陷-3d的極限荷載分別下降了4.9%,10.4%,19.5%,極限位移分別下降了14.4%,22.2%,34.2%。

4 結(jié)語(yǔ)

本文在國(guó)內(nèi)外對(duì)灌漿套筒研究的基礎(chǔ)上,針對(duì)灌漿套筒在實(shí)際施工過(guò)程中可能產(chǎn)生的缺陷進(jìn)行研究,主要得到以下結(jié)論。

1)缺陷位置相同時(shí),缺陷對(duì)試件的影響隨著缺陷長(zhǎng)度的增加而變大。

2)當(dāng)端部缺陷的長(zhǎng)度為3d時(shí),缺陷導(dǎo)致試件的極限荷載下降了12.8%,極限位移下降了24.0%。

3)當(dāng)中部缺陷的長(zhǎng)度為3d時(shí),缺陷導(dǎo)致試件的極限荷載下降了19.5%,極限位移下降了34.2%。

4)當(dāng)缺陷長(zhǎng)度相同時(shí),中部缺陷對(duì)試件的影響大于端部缺陷。