鋼軌扣件彈條填充阻尼結構的優化設計*

何 宇 曾 飛 王安斌 毛鵬軍 王 俊

(1.上海工程技術大學城市軌道交通學院, 201620, 上海; 2.中船重工第七二五研究所洛陽雙瑞橡塑科技有限公司,471023, 洛陽; 3.河南科技大學機電工程學院, 471003, 洛陽∥第一作者, 講師)

鋼軌扣件是軌道結構中至關重要的組成部分。它擔負著固定鋼軌,防止鋼軌產生橫向和縱向偏移,進而發生傾斜而導致惡性事故[1]。

文獻[2]基于非線性接觸理論和車輪-軌道耦合動力學理論,發現隨著現場鋼軌波磨數據比例的增大,鋼軌在原有低頻位移的基礎上附加了高頻位移。文獻[3]研究了鋼軌扣件的豎向振動特性,結果表明,扣壓件及墊層作用在鋼軌上的力均含有預扣壓力及輪軌力的成分。文獻[4]從彈條材質角度探究了材料性能對于扣件性能參數的影響。文獻[5]研究了輪軌振動對于扣件損傷的影響。近年來在軌道交通運營中發現,一些軌道區域出現了輪軌周期性磨耗的現象,輪軌間的高頻振動造成某些區段彈條發生斷裂傷損,輪軌周期性磨耗導致輪軌間產生高頻激勵,鋼軌波磨頻繁地出現。當高速鐵路發生鋼軌波磨或動車組車輪產生多邊形磨耗時,輪軌之間會產生高頻振動,對鋼軌產生高頻激勵。當彈條的固有頻率與輪軌激勵頻率相同或接近時,彈條會出現共振現象。磨損嚴重時,輪軌激勵能量大,導致彈條共振應力過大,產生斷裂損傷。文獻[6]采用金相組織對彈條進行了分析。

本文選擇WJ-2型彈條扣件為研究對象,該彈條扣件由螺母、螺栓、平墊圈、彈條、軌距擋板等部件組成,除了能緊固鋼軌防止橫向側移外,還能吸收來自鋼軌的沖擊作用。WJ-2型彈條扣件和眾多的彈條扣件一樣,具有扣壓力大、彈性好和維系軌距能力強等特點[7]。

本文建立了鋼軌扣件彈條三維模型,并分析其力學狀態及強度。在此基礎上對其展開動力學分析,探究彈條的模態頻率,并進行優化設計,以避免其在工作中可能出現的共振破壞。另外,對彈條失效的原因進行了分析。

1 鋼軌扣件彈條有限元分析

1.1 彈條模型的建立

采用Solidworks軟件建立WJ-2型扣件彈條三維有限元模型(見圖1),并對其進行分析。建模時對WJ-2型彈條扣件進行簡化處理,將螺母、平墊圈和螺栓組成的結構簡化為平墊圈,同時確保彈條和軌距擋板接觸處的尺寸。

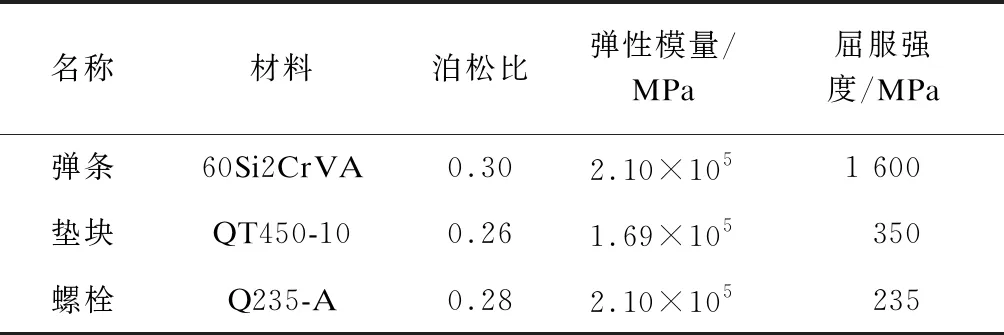

鋼軌扣件彈條選用的材料及其參數見表1[8]。平墊圈材料選用Q235,作為起到防止彈條位移和緩振作用的軌距擋板材料選用QT450[8]。

表1 彈條扣件材料參數

1.2 彈條在自由狀態下有限元分析

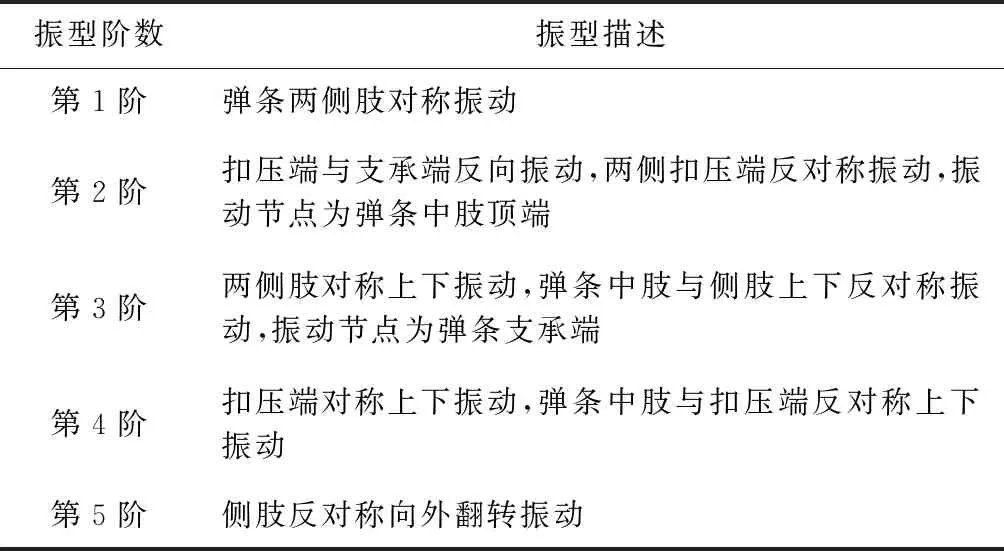

根據經驗得知,彈條共振損傷的頻率大多為500~650 Hz,且輪軌激勵作用傳遞至彈條上的振動頻率大多在1 200 Hz以內。因此,本文研究WJ-2型彈條在0~1 200 Hz頻率范圍內的模態特征。彈條在自由狀態下的模態特征可以揭示其在無邊界約束條件下結構本身的模態特征。扣件彈條在自由狀態下(固有頻率為0~1 200 Hz)的前兩階模態振型見圖2。其各階振型描述見表2。

表2 WJ-2型彈條在自由狀態下的各階振型描述

由圖2可見,WJ-2型彈條第1階模態振型的固有頻率為487.82 Hz,第2階模態振型的固有頻率為572.06 Hz。

1.3 彈條在標準安裝狀態下有限元分析

彈條的安裝狀態為通過對螺栓施加扭矩實現其預緊的過程。分析彈條在其安裝狀態下的性能。沿豎向對平墊圈向下施加集中力來模擬彈條的預緊力,而螺栓的預緊力一般情況下為25 kN左右。

彈條的標準安裝狀態為通過與軌距擋板和中肢前端下顎接觸,通過彈條中肢與左、右根部連接處的接觸斑來判斷其標準與否[8]。彈條在安裝狀態下的應力云圖如圖3所示。由圖3可見,其最大應力為1 321.27 MPa,發生在彈條中肢與左、右根部連接處。彈條是不規則的空間立體條狀結構,其在安裝時,其中肢與左、右肢根部連接處同時受彎矩和扭矩的作用。

WJ-2型彈條在安裝狀況下,其與螺栓、絕緣塊、軌枕墊板間都會有接觸作用。因此,通過ABAQUS仿真軟件對該模型模擬施加螺栓、絕緣塊、軌枕墊板的約束條件,以更直接地反映彈條的實際受力情況。通過在螺栓上表面添加均布壓力模擬扣壓力,在彈條扣壓端向下添加25 kN的載荷即為標準安裝狀態。圖4為添加約束條件和扣壓力的WJ-2型彈條模型[9]。

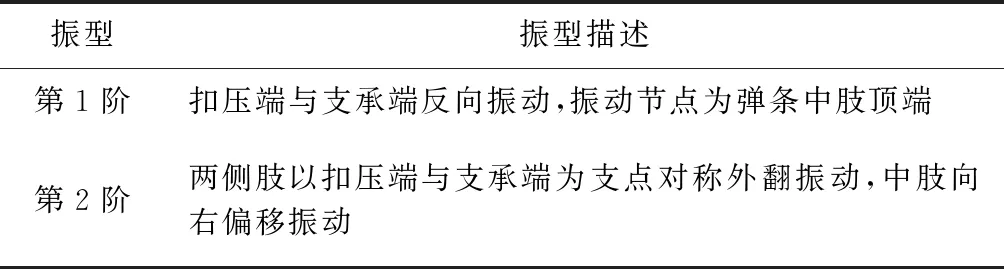

WJ-2型彈條在標準安裝狀態下的模態特征,可以揭示其在正常服役狀況下的模態特征。該彈條在標準安裝狀態下(固有頻率為0~1 500 Hz)的模態振型見圖5,其各階振型描述見表3。圖5中,WJ-2型彈條第1階模態振型的固有頻率為615.42 Hz,第2階模態振型的固有頻率為1 469.50 Hz。由表3可見,與自由狀態下的扣件彈條模態特征相比,其在標準安裝狀態下由于在扣壓端、支承端及緊固位置與其他部件接觸而增加了相應的約束,提高了彈條的各階頻率而改變了相應的模態振型。

表3 WJ-2型彈條在標準安裝狀態下的各階振型描述

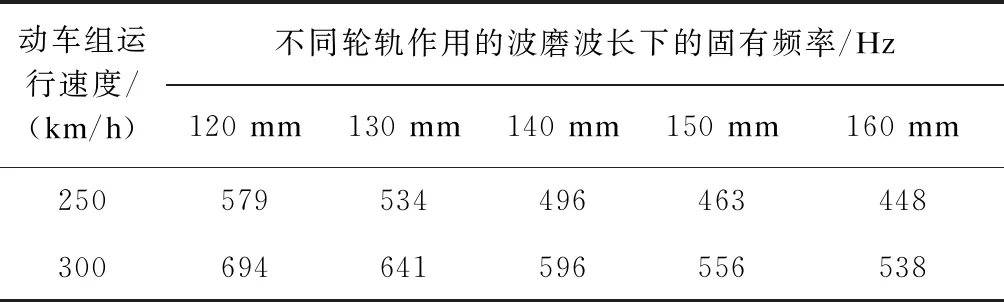

輪軌高頻共振的產生條件為:輪軌系統具有相同或相似的固有頻率;多邊形輪周輪對波長與鋼軌波紋的波長相同或相似;輪對輪周周長與波紋波長之比為整數。當動車組速度達到250 km/h時,鋼軌的高頻激勵為440~580 Hz;當動車組速度達到300 km/h時,鋼軌的高頻激勵為530~700 Hz。如表4所示,動車組高速運行時,其受到波磨鋼軌的激勵,容易產生共振,引起扣件彈條發生疲勞斷裂[9]。

表4 鋼軌對動車組的激勵數據

本文論述的彈條在標準安裝狀態下共振時的最大應力出現在尾部支撐位置,與現場斷裂位置基本一致,見圖6。

2 WJ-2型彈條結構優化設計

對WJ-2型彈條進行模態試驗。根據其動態特性,參考仿真結果,對該彈條進行優化設計。為了不影響WJ-2型彈條與其他設施進行配套,盡量對彈條內部進行優化。結合材料的減振、消振性能,設計新的WJ-2型彈條。本文主要研究了WJ-2型彈條失效的原因,最終尋求能夠提高固有頻率的低應力、高阻尼材料進行填充,以提高彈條的整體性能。本文的優化方案如下。

2.1 方案1(彈條內腔掏空無填充阻尼材料)

方案1對扣件彈條進行掏空處理,對現有鋼軌扣件進行優化建模。所述彈條的變截面系數為1~3,即彈條的最大截面面積與最小截面面積之比為1∶1~3∶1[10]。

2.2 方案2(彈條內腔掏空后填充橡膠)

方案2中,采用減振橡膠作為彈條內腔的填充物,達到所預想的彈條模型(見圖7)。減振橡膠在振動、沖擊傳遞和緩沖振動中有很強的限制作用。但在實際仿真中,填充了減振橡膠彈條的位移和方案1中彈條位移差別并不大,究其原因為硫化體會使減振橡膠的剛度、耐疲勞性及阻尼系數等發生不同程度的變化;使用傳統硫化體,并適當提高其交聯程度,對減振和耐動態疲勞性有利,但耐熱性不夠。在硫化膠的網絡結構中,交聯鍵中的硫原子及游離硫數量減小,交聯越牢固,彈性模量越大,阻尼系數越小。導致在仿真過程中,橡膠的變形劇烈。因此,對于WJ-2型彈條而言,橡膠作為減振的填充物不太合適。

2.3 方案3(彈條內腔掏空后填充合金)

2.3.1 彈條內腔填充灰口鑄鐵

選擇填充減振性能較好的灰口鑄鐵作為填充對象,在安裝狀態下對其進行模態分析,并與方案1中的彈條進行對比。灰口鑄鐵的體積質量為7 000 kg/m3,彈性模量為130 GPa,泊松比為0.26。圖8為內腔填充灰口鑄鐵的彈條在安裝狀態下的第1階和第2階振型。由圖8可見,相較方案1,內腔填充灰口鑄鐵彈條的相對位移增大了約1.3 mm,其固有頻率提高了約1.54 Hz。由此可見,灰口鑄鐵由于其含碳量高使其耐磨性和消振性達到最優,但其抗拉強度相對較小,因此該材料不合適。

2.3.2 彈條內腔填充鐵素體球墨鑄鐵

鐵素體球墨鑄鐵具有一定的強度、良好的沖擊韌性、更大的抗拉強度、更佳的延伸率及抗低溫沖擊等綜合機械性能,常用來制備受力較大且同時承受振動和沖擊的部件[11]。目前,許多軌道的配套設施都采用鐵素體球墨鑄鐵材料,如軌道中起到減振與固定作用的鐵墊板、客運專線的鋼軌墊板等[12]。鐵素體球墨鑄鐵的體積質量為7 010 kg/m3,彈性模量為161 GPa,泊松比為0.274。

對模型進行自由網格劃分,網格類型為C3D8R,即八結點線性六面體單元,并采用減縮積分和沙漏控制。仿真結果如圖9所示。由圖9可見,內腔填充鐵素體球墨鑄鐵彈條的固有頻率比方案1提高了約3.6 Hz;該彈條在固有頻率為617.52 Hz時,相較內腔填充灰口鑄鐵的彈條其位移不變,相較方案1中的彈條其最大位移增大了1.3 mm。因此,兩種材料作為填充物的優化效果并不顯著。

根據Hooke定律,扣壓力為彈條剛度與其彈程的乘積,而其剛度的大小由材料、彈臂的等效長度及截面面積決定。彈條為等截面結構,其沿彈臂應力呈不均勻分布,且在支承位置的應力較大,這在彈條的靜力仿真應力圖中可以明顯看到。除此以外,彈條結構本身的模態頻率亦處在“車輛-軌道”激勵頻率范圍內。

3 結語

1) 對WJ-2型彈條內部進行了優化,提出了彈條內掏空后無填充阻尼材料、填充橡膠、填充合金等3種比較方案,并對其減振性能及力學性能進行分析。

2) WJ-2型彈條在服役狀態下與輪軌波磨激勵一致時而易引發共振,且其共振頻率位于尾部支承位置,與現場斷裂位置一致。

3) 彈條內部填充減振合金時,灰口鑄鐵本身減振性能良好,但力學性能不佳;彈條內部填充球素體球墨鑄鐵時,其力學性能良好,但收效同樣不明顯。