釬焊材料對AgSnO2觸頭焊接質量影響的研究

秦 琳,陳柏安,張 登,蔣德志,盧 菲

(桂林金格電工電子材料科技有限公司,廣西桂林 541004)

引言

在工業、農業、交通、國防以及日常用電部門中,目前大多數采用低壓供電,作為維持低壓供電系統正常運作及可靠性的低壓電器,在整個供電、用電系統中起著極為重要的作用,而觸頭組件又是低壓電器的關鍵部件,負擔著接通、分斷、導流和隔離電流的任務,其性能決定整個電器的通斷容量、使用壽命及運行的可靠性[1]。

觸頭組件由觸頭和觸橋焊接或鉚接而成,對于焊接組件加工,為了實現觸頭和觸橋的有效連接,提高焊接質量,大多數焊接組件的釬焊加工都需要添加釬焊材料。因此,釬焊質量的好壞對電器操作的可靠性和觸頭的通斷能力、抗電弧燒損及使用壽命等性能起到決定作用[2]。在AgSnO2觸頭組件焊接中,使用不同類型釬焊材料(焊膏及焊料片)進行感應焊接,分析焊接后觸頭組件的釬著率、金相及剪切力,研究釬焊材料對釬焊質量的影響情況。

1 試驗

1.1 試驗方法

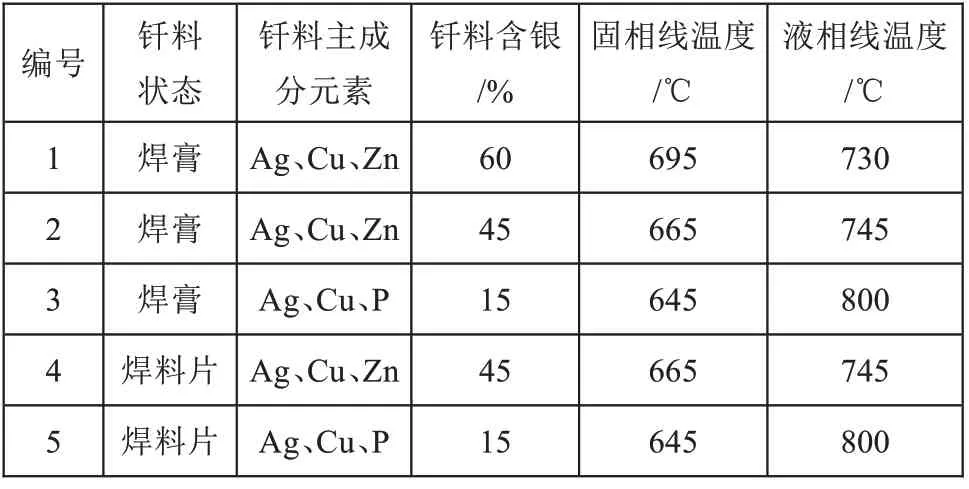

選取的釬焊材料主要信息如表1所示;選取尺寸為10 mm×2 mm的AgSnO2片狀觸頭;選取長寬厚尺寸為20 mm×10 mm×3 mm、材料為H65的觸橋,采用感應焊接方式,并使用紅外測溫控制焊接溫度進行焊接;根據釬焊材料固液相溫度并結合紅外測溫的特點,焊接溫度分別選取750℃、830℃。檢測焊接后組件的釬著率、金相及剪切力,確認焊接質量。

表1 釬焊材料信息

1.2 性能檢測

采用超聲波無損探傷儀測量焊接組件釬著率[3];采用金相制樣并使用金相顯微鏡觀察焊接組件焊接縫隙;采用拉力試驗機檢測焊接組件焊接強度。目前,采用超聲波無損探傷儀檢測時,通常規定焊接釬著率達80%以上,視為滿足焊接質量要求。金相檢驗作為一種破壞性檢驗手段,能觀察裂紋、未焊透、氣孔和夾雜等幾乎所有內部缺陷情況,但只能對剖面情況進行分析,對焊接質量的判斷采用的是以線代面的方式,給以參考性信息。剪切力檢驗同為破壞性檢驗手段,用以鑒定焊接組件的強度、塑性和韌性等是否滿足相應的力學性能指標要求,能通過剪切力定量得到焊接強度數據,通過觀察剪切斷面得到焊接內部缺陷情況,但受限于觸頭材料本身強度、焊接質量穩定性、剪切位置、焊料溢出堆積料及剪切工裝等因素,同樣僅能提供參考性信息。因此,對組件焊接質量分析需要三種方式結合進行。

2 試驗結果與分析

2.1 AgSnO2焊接組件釬著率結果及分析

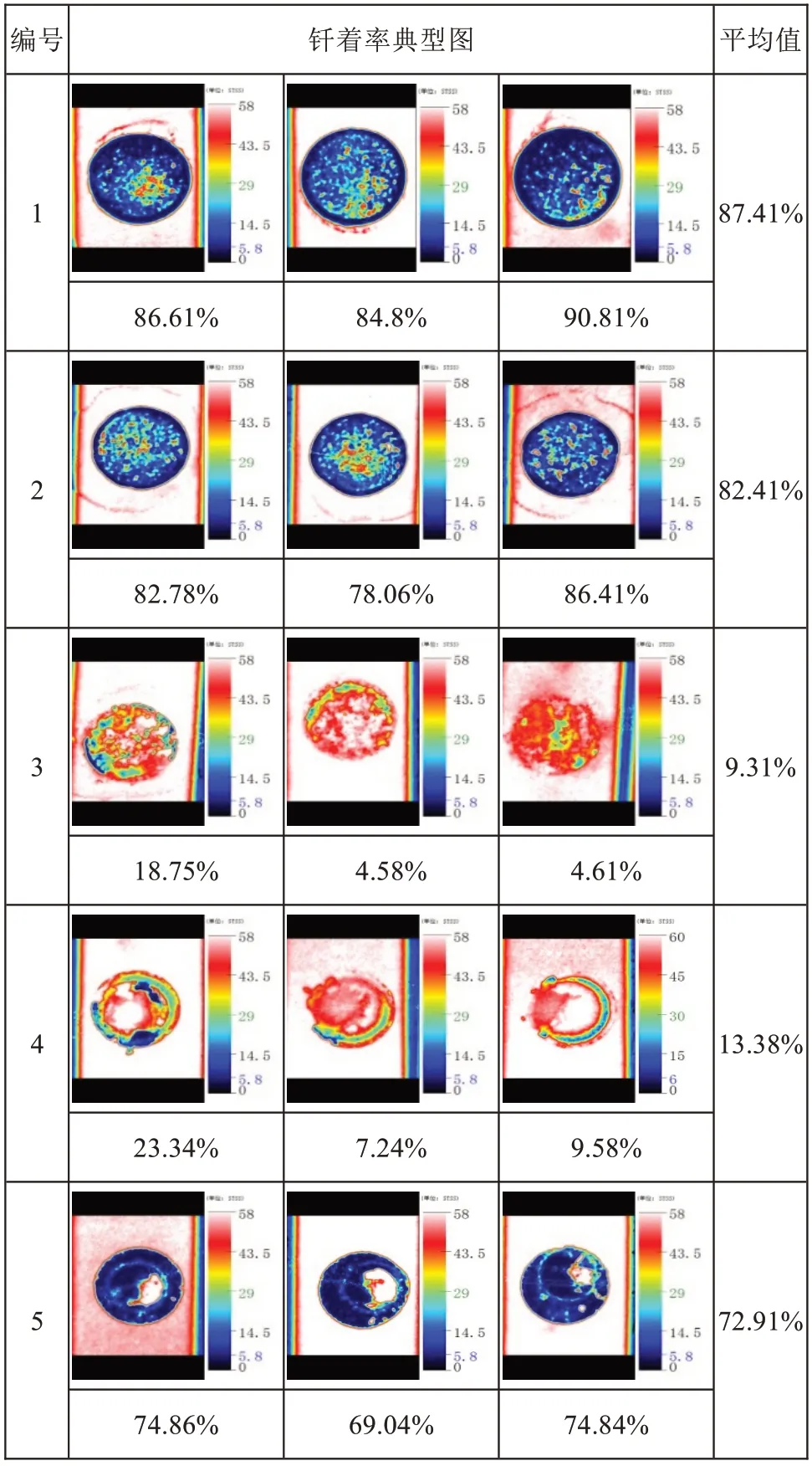

表2為750℃不同釬焊材料焊接后組件釬著率典型圖及數據。對比1號、2號、3號焊膏焊接的樣品,采用主成分為Ag、Cu、Zn的1號、2號焊膏焊接樣品平均釬著率達到80%以上;采用主成分為Ag、Cu、P的3號焊膏焊接樣品釬著率極低,平均值僅為9.31%,說明在此溫度下主成分為Ag、Cu、Zn的焊膏焊接的釬著率明顯高于主成分為Ag、Cu、P的焊膏焊接的釬著率。對比兩種成分的焊膏性能,由于Ag、Cu、Zn成分的焊膏可形成三元共晶合金,具有良好的可焊性,而銀含量增加,焊料的熔化溫度降低,焊料鋪展率提高,潤濕時間逐漸縮短[4],且其液相線相對Ag、Cu、P成分的焊膏略低,因此,在相同溫度情況下,Ag、Cu、Zn成分的焊膏焊接時的流動性更好,能更好地達到焊接效果,釬著率更高。

表2 750℃不同釬焊材料焊接組件釬著率典型圖片及數據

對比2號焊膏焊接與4號焊料片焊接的樣品,在主成分皆為Ag、Cu、Zn時,2號焊膏焊接的樣品平均釬著率為82.41%,而4號樣品平均釬著率只有13.38%,說明主成分為Ag、Cu、Zn時,焊膏焊接組件釬著率優于焊料片焊接組件釬著率。焊料片在焊接時,需要輔助添加助焊劑,而助焊劑通常會配置成懸濁液,焊料片通過粘取或浸泡在助焊劑中,再取出使用,因此焊料片粘取助焊劑的多少、焊接過程中焊接件的固定方式、大量水分受熱蒸發時產生的焊件抖動等,都會對焊接質量造成影響,且焊料片流動性低于由粉體制備的焊膏,這就造成了焊膏焊接釬著率優于焊料片焊接釬著率的原因。

3號、5號樣品由于固液相線較高,在750℃焊接溫度下,焊料未達到完全熔化的狀態,這是其焊接的組件釬著率低于主成分為Ag、Cu、Zn焊料焊接的組件釬著率的主要原因。

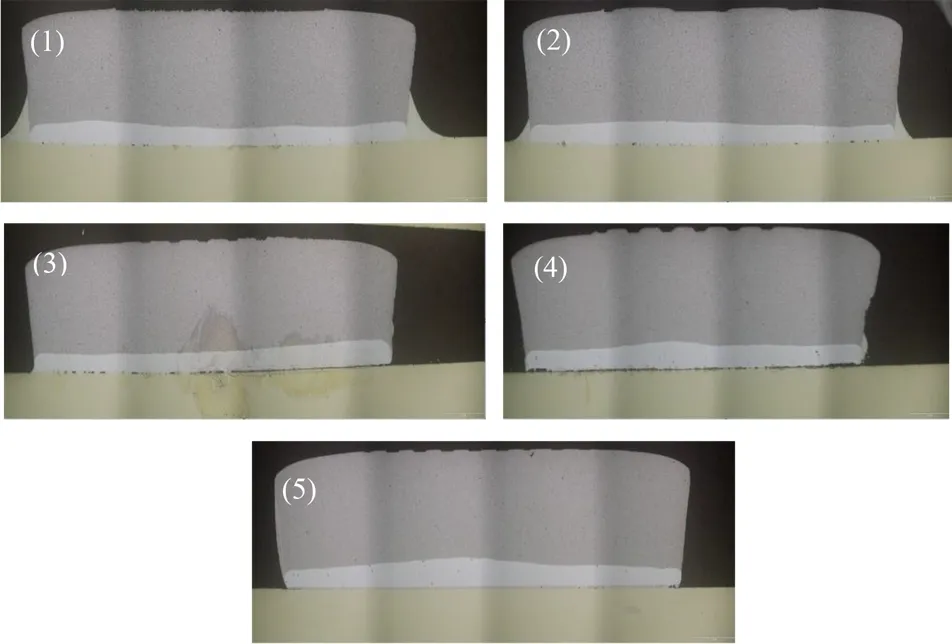

2.2 AgSnO2焊接組件金相結果及分析

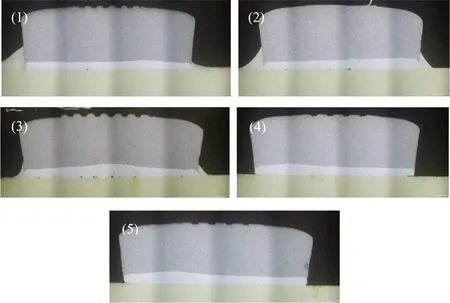

圖1為焊接溫度750℃時焊接組件典型金相結果。通過圖1可見,使用1號、2號釬焊材料焊接的組件焊接面只有少量獨立的焊接小氣孔;使用3號、4號釬焊材料焊接的組件焊接面存在明顯的連續焊接氣孔,焊接面閉合不良;使用5號釬焊材料的焊接組件焊接面左右兩端有連續的焊接小氣孔,但中間部位閉合良好。金相結果與釬著率結果相符,且1號、2號、5號釬焊材料焊接的組件均滿足常規質量要求,但5號焊接組件結合面仍可見明顯的釬焊材料層,顯示釬焊材料熔化不充分。

圖1 750℃焊接后組件典型金相

2.3 AgSnO2焊接組件剪切力結果及分析

在焊接溫度為750℃,5種釬焊材料焊接組件剪切力測試典型結果如表3。1號、2號、3號、4號釬焊材料焊接的組件剪切力數據及剪切后典型金相表明,剪切力結果與釬著率、金相結果相符;1號、2號釬焊材料焊接的組件剪切力數據均為9 500 N以上;3號、4號釬焊材料焊接的組件剪切力數據極低,可以判斷其為虛焊狀態。5號釬焊材料焊接的組件剪切力值略高,但仍遠低于1號及2號焊接組件,結合金相圖片可以確認,焊料片未完全熔化,未能在焊接結合面形成合金組織,觸頭及觸橋僅粘合在一起,同樣處于虛焊狀態,這也說明,釬著率檢測的局限性,難以準確發現此類粘合在一起但無焊接強度的焊接質量缺陷。

表3 750℃不同釬焊材料焊接組件剪切力測試典型結果

綜合焊接組件釬著率、金相及剪切力結果,在焊接溫度為750℃時,使用高銀含量的1號釬焊材料焊接的組件,其焊接質量最優;且主成分元素為Ag、Cu、Zn的焊膏焊接質量優于其它類型釬焊材料。

2.4 830℃焊接試驗及結果分析

考慮到釬焊材料固液相線溫度,結合750℃條件下焊接質量情況,將焊接溫度提高至830℃,驗證各釬焊材料焊接的組件焊接質量情況。表4為各組件平均釬著率及剪切力數據,圖2為焊接后典型金相圖。

圖2 830℃焊接后組件典型金相

表4 830℃不同釬焊材料焊接組件平均釬著率及平均剪切力數據

釬著率結果表明,焊接溫度提高后,1號、2號、3號釬焊材料焊接的組件釬著率均達到90%以上,且明顯高于4#、5#樣品;金相結果表明焊接面閉合良好,僅3號有少量獨立小氣孔,但4號、5號金相焊接面仍有可見的釬焊材料層;相對于750℃條件下焊接組件剪切力數據,830℃條件下焊接組件的剪切力值皆有所提升,1號、2號、3號釬焊材料焊接的組件剪切力均達到10 000 N以上。

隨著焊接溫度的提高,完全熔化的液態釬焊材料表面張力及其與母材的界面張力都呈線性下降,使液態釬焊材料的流動性、潤濕性顯著增強,加快了液態釬焊材料在縫隙中的鋪展過程[5],因此,適當提高焊接溫度有助于焊膏焊接組件金相的改善及釬著率、剪切力的提高。

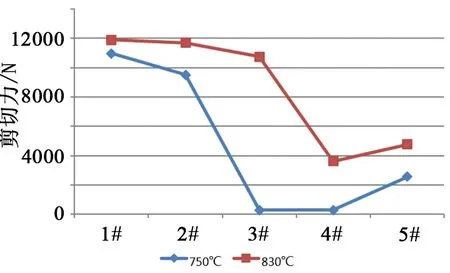

圖3及圖4分別為兩種溫度條件下平均釬著率及平均剪切力的數據,結果表明,提高焊接溫度后,各焊接組件焊接質量相對提升,但焊料片焊接質量與焊膏焊接質量相差較遠,原因是由于助焊劑的均勻性、片狀焊料熔化速度相對較慢以及焊料流動性不良等因素的存在,使得在此溫度下,焊料片仍未能完全熔化成為液態;而釬焊時需要釬焊材料完全熔化,在觸頭和觸橋的間隙或者表面潤濕,增強毛細流動,填充間隙,并與觸橋相互作用,冷卻凝固后形成牢固的合金層[6],故在此溫度下焊料片焊接質量仍不滿足要求。

圖3 兩種溫度條件下平均釬著率折線圖

圖4 兩種溫度條件下平均剪切力折線圖

3 結論

(1)大規格AgSnO2觸頭組件焊接中,釬焊材料主成分元素為Ag、Cu、Zn的焊膏焊接后釬著率、金相及剪切力均優于主成分元素為Ag、Cu、Zn的焊料片及主成分元素為Ag、Cu、P的釬焊材料。

(2)使用釬焊材料主成分元素為Ag、Cu、Zn的焊膏焊接,可以在較低的溫度獲得較好的焊接質量。

(3)適當提高焊接溫度,通過改善液態釬焊材料的流動性可提高焊膏焊接效果,并可提高焊料片焊接效果。