基于標(biāo)準(zhǔn)的軌道車(chē)輛碳鋼車(chē)體承載焊接結(jié)構(gòu)疲勞性能研究

謝素明,趙春驊 ,薛寧鑫

(1.大連交通大學(xué) 機(jī)車(chē)車(chē)輛工程學(xué)院,遼寧 大連 116028;2.中車(chē)長(zhǎng)春軌道客車(chē)股份有限公司 軌道交通車(chē)輛系統(tǒng)集成實(shí)驗(yàn)室,吉林 長(zhǎng)春 130062)

碳鋼車(chē)體因其焊接工藝成熟、產(chǎn)品價(jià)格低廉和檢修維修方便等優(yōu)勢(shì),在當(dāng)前軌道客車(chē)車(chē)體中仍占有相當(dāng)市場(chǎng)份額[1].服役過(guò)程中易出現(xiàn)疲勞問(wèn)題的軌道車(chē)輛車(chē)體承載部件大都采用焊接連接方式,且承載部件的焊接接頭形式復(fù)雜且多樣,因此,如何在設(shè)計(jì)階段基于疲勞評(píng)估標(biāo)準(zhǔn)對(duì)這些承載焊接結(jié)構(gòu)進(jìn)行抗疲勞設(shè)計(jì)并準(zhǔn)確地識(shí)別出疲勞薄弱部位已成為結(jié)構(gòu)設(shè)計(jì)人員重點(diǎn)研究的內(nèi)容.

在碳鋼車(chē)體性能研究方面,鄭若瑜等[2]在給定的靜強(qiáng)度計(jì)算工況下,通過(guò)靈敏度分析,擬定了25T型客車(chē)碳鋼車(chē)體的三種優(yōu)化方案,并進(jìn)行了剛度、強(qiáng)度和減重效果的對(duì)比分析,最終確定優(yōu)化方案的整車(chē)車(chē)體重量與原模型相比減重17.8%;呂世元[3]針對(duì)某大軸重煤炭漏斗車(chē)關(guān)鍵部件出現(xiàn)的疲勞問(wèn)題,采用有限元分析與線(xiàn)路運(yùn)行試驗(yàn)相結(jié)合的研究方法,提出有效的結(jié)構(gòu)改進(jìn)方案;謝素明等[4]歸納與總結(jié)英國(guó)標(biāo)準(zhǔn)中鋼結(jié)構(gòu)焊接接頭S-N曲線(xiàn)的特點(diǎn),使用標(biāo)準(zhǔn)中的疲勞性能參數(shù)和結(jié)構(gòu)有限元分析結(jié)果中的主應(yīng)力對(duì)設(shè)計(jì)階段的碳鋼客車(chē)車(chē)體焊接結(jié)構(gòu)進(jìn)行疲勞壽命預(yù)測(cè).

本文依據(jù)BS7608:2014+A1:2015、BS EN-1993-1-9:2005中焊接接頭的名義應(yīng)力法及ASME—2007標(biāo)準(zhǔn)中焊接接頭的結(jié)構(gòu)應(yīng)力法,研究長(zhǎng)角焊縫接頭的疲勞強(qiáng)度,總結(jié)這些方法的特點(diǎn)及分析步驟.在EN12663-1:2010標(biāo)準(zhǔn)規(guī)定的疲勞載荷作用下,研究某碳鋼車(chē)車(chē)體承載焊接結(jié)構(gòu)的疲勞性能,識(shí)別出車(chē)體疲勞薄弱部位.

1 鋼材焊接接頭的疲勞性能分析方法

在碳鋼車(chē)體底架結(jié)構(gòu)中,牽枕緩區(qū)域大量存在角焊焊縫,并且焊接形式一般為蓋板與腹板的長(zhǎng)角焊縫,因此,接頭級(jí)疲勞性能研究對(duì)象取長(zhǎng)角焊縫接頭,如圖1所示的長(zhǎng)角焊縫試樣,材料為S355,底板尺寸為400 mm×70 mm×9 mm,豎板尺寸為160 mm×30 mm×9 mm,焊縫為環(huán)形角焊縫.建立有限元模型時(shí),主要使用八節(jié)點(diǎn)六面體單元進(jìn)行劃分,承受的脈動(dòng)拉伸載荷作用ΔF=13.5 kN,載荷循環(huán)107次.

圖1 長(zhǎng)角焊縫接頭及結(jié)構(gòu)薄弱位置

1.1 名義應(yīng)力法評(píng)估

在概念上,名義應(yīng)力是必須能用材料力學(xué)公式計(jì)算出來(lái)的具有平均意義的應(yīng)力,在試驗(yàn)中也可以依靠貼片的方式獲得.但在工程應(yīng)用中,由于焊接接頭結(jié)構(gòu)和應(yīng)力的復(fù)雜性,能通過(guò)材料力學(xué)公式計(jì)算出的名義應(yīng)力是不存在的,此時(shí),使用有限元方法只能計(jì)算得到焊接接頭上的應(yīng)力梯度近似為零的“平坦區(qū)域”上的廣義名義應(yīng)力.

因?yàn)槊x應(yīng)力是平均意義上的應(yīng)力,所以從有限元計(jì)算結(jié)果中拾取名義應(yīng)力的時(shí)候,不應(yīng)該從“焊縫”上拾取.圖1標(biāo)識(shí)區(qū)域的應(yīng)力分布見(jiàn)圖2,區(qū)域Ⅰ為焊趾處缺口應(yīng)力峰值區(qū)域,區(qū)域Ⅱ?yàn)樵嚰缀螏状绺淖円鸬膽?yīng)力變化區(qū)域,區(qū)域Ⅲ為焊縫外一定尺寸后的應(yīng)力梯度降低區(qū)域,確定廣義名義應(yīng)力的拾取位置為A點(diǎn),應(yīng)力為24.55 MPa,距焊根距離為1倍板厚.

圖2 長(zhǎng)角焊縫應(yīng)力分布示意圖

BS7608標(biāo)準(zhǔn)與EN1993標(biāo)準(zhǔn)都針對(duì)承受循環(huán)載荷作用的鋼制焊接結(jié)構(gòu),提出了基于名義應(yīng)力的S-N曲線(xiàn)的疲勞性能評(píng)估方法,對(duì)于不同接頭類(lèi)型,提供不同等級(jí)的S-N曲線(xiàn).

BS7608標(biāo)準(zhǔn)[5]中該類(lèi)型接頭疲勞強(qiáng)度等級(jí)為F2級(jí),選取97.7%存活率,即低于均值的兩個(gè)標(biāo)準(zhǔn)差的S-N曲線(xiàn)進(jìn)行計(jì)算,此時(shí)m=3,循環(huán)次數(shù)為5×107時(shí)的應(yīng)力范圍Sov=21 MPa,焊接接頭的應(yīng)力變化范圍Sr與疲勞壽命N之間的關(guān)系如式(1),計(jì)算可得循環(huán)次數(shù)為107時(shí),點(diǎn)A的損傷為0.243.

(1)

(2)

1.2 結(jié)構(gòu)應(yīng)力法評(píng)估

Dong[7]將結(jié)構(gòu)應(yīng)力σs定義為膜應(yīng)力σm與彎曲應(yīng)力σb之和,將焊趾處高度非線(xiàn)性應(yīng)力分解為滿(mǎn)足平衡條件的結(jié)構(gòu)應(yīng)力與自平衡的缺口應(yīng)力,并通過(guò)結(jié)構(gòu)力學(xué)公式計(jì)算,可以給出外力在焊趾上的應(yīng)力集中和所在截面內(nèi)沿板厚方向的應(yīng)力分布狀態(tài)[8].

結(jié)構(gòu)應(yīng)力法中提出了等效結(jié)構(gòu)應(yīng)力ΔSS的概念,考慮了膜應(yīng)力與彎曲應(yīng)力狀態(tài)I(r)、結(jié)構(gòu)應(yīng)力變化范圍ΔσS以及板厚t,并將其作為S-N曲線(xiàn)參量,將大量的焊接接頭疲勞試驗(yàn)數(shù)據(jù)進(jìn)行統(tǒng)一,獲得疲勞壽命與結(jié)構(gòu)應(yīng)力的關(guān)系如式(3):

(3)

在Hypermesh軟件中定義具體的焊縫評(píng)估節(jié)點(diǎn)、單元及方向(圖1).使用Ansys軟件和WeldFatigue軟件進(jìn)行有限元計(jì)算和結(jié)構(gòu)應(yīng)力法的分析,選用置信度為95%,即低于均值的兩個(gè)標(biāo)準(zhǔn)差的適用于鋼材的主S-N曲線(xiàn),此時(shí),Cd=13 875.7,h=-0.319 5.結(jié)果中點(diǎn)5處為最大應(yīng)力點(diǎn),結(jié)構(gòu)應(yīng)力為32.652 MPa,等效結(jié)構(gòu)應(yīng)力為51.927 MPa,計(jì)算可得當(dāng)循環(huán)次數(shù)為107時(shí) ,點(diǎn) 5處損傷為0.269.5 mm模型評(píng)估節(jié)點(diǎn)的應(yīng)力變化曲線(xiàn)見(jiàn)圖3.

圖3 5 mm模型評(píng)估節(jié)點(diǎn)的應(yīng)力變化曲線(xiàn)

在此基礎(chǔ)上,將長(zhǎng)角焊縫焊接接頭的有限元模型進(jìn)行細(xì)化,細(xì)化后的單元平均尺寸分別為2 mm和1 mm;在相同載荷情況作用下,三種單元尺寸的有限元模型中,對(duì)焊縫應(yīng)力最大點(diǎn)的Von.Mises應(yīng)力、最大主應(yīng)力和結(jié)構(gòu)應(yīng)力進(jìn)行對(duì)比分析,結(jié)果見(jiàn)圖4.可以發(fā)現(xiàn),結(jié)構(gòu)應(yīng)力在模型細(xì)化前后的變化極小,變化率僅為0.6%和0.43%.因此,可以認(rèn)為結(jié)構(gòu)應(yīng)力法的計(jì)算結(jié)果不依賴(lài)單元尺寸的變化,具有“網(wǎng)格不敏感”的特性[7].

圖4 單元尺寸對(duì)各類(lèi)應(yīng)力影響的對(duì)比

1.3 名義應(yīng)力法和結(jié)構(gòu)應(yīng)力法的比較

使用名義應(yīng)力法進(jìn)行疲勞評(píng)價(jià)過(guò)程中,發(fā)現(xiàn)不同標(biāo)準(zhǔn)的S-N曲線(xiàn)也有差別.例如:BS7608標(biāo)準(zhǔn)中焊接接頭的S-N曲線(xiàn)存在一個(gè)斜坡過(guò)渡點(diǎn),對(duì)應(yīng)的循環(huán)次數(shù)為5×107,第一段直線(xiàn)反斜率為m,第二段直線(xiàn)反斜率為m+2;EN1993標(biāo)準(zhǔn)中焊接接頭的S-N曲線(xiàn)存在兩個(gè)斜坡過(guò)渡點(diǎn),分別對(duì)應(yīng)的循環(huán)次數(shù)為5×106與108,第一段直線(xiàn)的斜率為3,第二段直線(xiàn)的斜率為5;大于108次之后的S-N曲線(xiàn)為一水平線(xiàn).針對(duì)兩標(biāo)準(zhǔn)中S-N的異同,選取長(zhǎng)角焊縫接頭疲勞評(píng)價(jià)使用的S-N曲線(xiàn),結(jié)合-2σ適用于鋼材的主S-N曲線(xiàn),繪制對(duì)比曲線(xiàn)如圖5所示.

圖5 相同接頭的S-N對(duì)比曲線(xiàn)

循環(huán)次數(shù)為107時(shí),分析長(zhǎng)角焊縫接頭的損傷情況:采用BS7608標(biāo)準(zhǔn),選取細(xì)部分類(lèi)F2級(jí),損傷計(jì)算結(jié)果為0.243;采用EN1993標(biāo)準(zhǔn),選取細(xì)部分類(lèi)56級(jí),損傷計(jì)算結(jié)果為0.149;采用結(jié)構(gòu)應(yīng)力法評(píng)估的疲勞損傷結(jié)果為0.269,較采用BS7608標(biāo)準(zhǔn)與EN1993標(biāo)準(zhǔn)評(píng)估的疲勞損傷更大.

2 車(chē)體焊接結(jié)構(gòu)疲勞性能分析

采用上述名義應(yīng)力法和結(jié)構(gòu)應(yīng)力法,利用EN12663-1:2010標(biāo)準(zhǔn)的疲勞載荷對(duì)某型碳鋼車(chē)體焊接結(jié)構(gòu)進(jìn)行焊縫應(yīng)力分析與疲勞強(qiáng)度評(píng)估.

2.1 計(jì)算模型及邊界條件

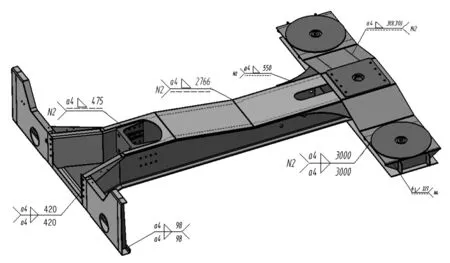

某型碳鋼焊接結(jié)構(gòu)的客車(chē)車(chē)體,運(yùn)行時(shí)主要承受車(chē)鉤的縱向拉壓載荷和載重的垂向載荷,底架牽枕緩結(jié)構(gòu)為主要承載部件,其結(jié)構(gòu)及焊接方式見(jiàn)圖6.牽引梁和緩沖梁的腹板與下蓋板采用厚度較大的Q355折彎板材,底架橫梁與枕內(nèi)緩沖梁部分采用許用強(qiáng)度更高的Q450NQR1開(kāi)口型材;側(cè)墻立柱與側(cè)墻橫梁采用折彎處理的Q350EWL1乙型鋼.

圖6 底架牽枕緩結(jié)構(gòu)及焊接方式

碳鋼車(chē)車(chē)體結(jié)構(gòu)主要使用四節(jié)點(diǎn)薄殼單元?jiǎng)澐郑?chē)體有限元模型見(jiàn)圖7,單元總數(shù)為856 143,節(jié)點(diǎn)總數(shù)為808 813,設(shè)備質(zhì)量以集中質(zhì)量點(diǎn)與柔性單元結(jié)合的形式施加在安裝位置,乘客重量以質(zhì)量點(diǎn)形式均布在底架地板上.車(chē)體超員狀態(tài)下質(zhì)量為50.110 t.

圖7 車(chē)體有限元模型

車(chē)體結(jié)構(gòu)疲勞工況依據(jù)EN12663標(biāo)準(zhǔn)[9]進(jìn)行加載:在垂向超員載荷工況作用下,車(chē)輛能夠承受107次縱向振動(dòng)加速度為±0.15 g的循環(huán)載荷,能夠承受107次橫向振動(dòng)加速度為±0.15 g的循環(huán)載荷,能夠承受107次垂向振動(dòng)加速度為±0.15 g的循環(huán)載荷.

2.2 焊縫應(yīng)力分析

依據(jù)疲勞工況作用下的車(chē)體有限元計(jì)算結(jié)果,通過(guò)主應(yīng)力大小篩選出車(chē)體焊接結(jié)構(gòu)的疲勞薄弱位置:牽引梁下蓋板搭接焊縫Ⅰ、枕梁下蓋板角焊縫Ⅱ、緩沖梁縱梁焊縫Ⅲ、側(cè)墻立柱與邊梁焊縫Ⅳ,集中在牽枕緩區(qū)域和車(chē)體中部底架區(qū)域.

因?yàn)檐?chē)體焊接接頭形狀多樣性增加、承受載荷復(fù)雜性增加及車(chē)體單元尺寸的增大,有限元方法只能計(jì)算得到焊趾處的應(yīng)力峰值,而試驗(yàn)貼片位置卻在焊趾外.因此,針對(duì)該碳鋼車(chē)體,在焊縫對(duì)應(yīng)的敏感疲勞工況作用下,獲取焊縫上的主應(yīng)力、焊縫外5 mm處主應(yīng)力和焊縫外10 mm處主應(yīng)力,與結(jié)構(gòu)應(yīng)力進(jìn)行對(duì)比,見(jiàn)圖8.

(a) 牽引梁下蓋板搭接焊縫Ⅰ及縱向加速度疲勞工況下各應(yīng)力的對(duì)比圖

由圖8可以看出:焊縫Ⅰ和焊縫Ⅱ在縱向加速度工況作用下,結(jié)構(gòu)應(yīng)力峰值均出現(xiàn)在板材折彎區(qū)域,在同樣區(qū)域,焊縫上的主應(yīng)力也產(chǎn)生峰值,但焊縫外5 mm與10 mm處的主應(yīng)力未發(fā)生明顯變化.依據(jù)結(jié)構(gòu)應(yīng)力計(jì)算結(jié)果,可以認(rèn)為牽引梁和枕梁下蓋板折彎位置產(chǎn)生應(yīng)力集中.

焊縫Ⅲ是因中部增加補(bǔ)強(qiáng)板而出現(xiàn)的一條連續(xù)的焊縫,在垂向加速度工況作用下,產(chǎn)生一條具有代表性的結(jié)構(gòu)應(yīng)力曲線(xiàn),可以明顯地看出應(yīng)力集中發(fā)生在縱梁與橫梁焊接區(qū)域,中部補(bǔ)強(qiáng)板降低了結(jié)構(gòu)應(yīng)力的峰值.

焊縫Ⅳ連接側(cè)墻立柱與邊梁,因?yàn)閭?cè)墻立柱為乙型鋼,焊縫也為乙型,在垂向加速度工況作用下,結(jié)構(gòu)折彎處產(chǎn)生應(yīng)力集中.

2.3 焊縫疲勞強(qiáng)度分析

使用基于名義應(yīng)力的S-N曲線(xiàn)方法進(jìn)行疲勞評(píng)價(jià)時(shí),暫且選取距離焊根1~1.5t處為評(píng)估點(diǎn),t為焊縫連接板中較薄板的厚度.在循環(huán)次數(shù)為107時(shí),焊縫疲勞損傷評(píng)估分析對(duì)比結(jié)果見(jiàn)表1.

表1 BS與EN標(biāo)準(zhǔn)疲勞損傷關(guān)鍵位置分析結(jié)果

結(jié)構(gòu)應(yīng)力法明確疲勞評(píng)估節(jié)點(diǎn)為焊縫節(jié)點(diǎn)[10],避免了評(píng)估節(jié)點(diǎn)因人而異、因結(jié)構(gòu)而異的情況.在循環(huán)次數(shù)為107時(shí),焊縫疲勞損傷評(píng)估分析對(duì)比結(jié)果見(jiàn)表2.

表2 結(jié)構(gòu)應(yīng)力法疲勞損傷關(guān)鍵位置分析結(jié)果

由表1和表2可以看出:基于名義應(yīng)力法的BS7608標(biāo)準(zhǔn)和EN1993標(biāo)準(zhǔn)的累積損傷值較小,因?yàn)楹缚p附近單元尺寸不像長(zhǎng)角焊縫接頭的單元尺寸一樣精細(xì),焊縫外的應(yīng)力梯度無(wú)法明確體現(xiàn),應(yīng)力計(jì)算存在偏小的誤差.結(jié)構(gòu)應(yīng)力法的累積損傷值均大于名義應(yīng)力法的累積損傷值.以焊縫Ⅲ為例,結(jié)構(gòu)應(yīng)力法的累積損傷為0.701;名義應(yīng)力法的累積損傷分別為0.157和0.049,原因是該結(jié)構(gòu)的主應(yīng)力最大值在焊根處,主應(yīng)力沿垂直于焊縫方向迅速下降,造成計(jì)算結(jié)果的巨大差異.

3 結(jié)論

(1)基于結(jié)構(gòu)應(yīng)力法的長(zhǎng)角焊縫接頭疲勞損傷值為0.269,大于BS7608標(biāo)準(zhǔn)與EN1993標(biāo)準(zhǔn)中名義應(yīng)力法評(píng)估的疲勞損傷值0.243和0.149.

(2)在EN12663中的疲勞載荷作用下,依據(jù)車(chē)體焊接結(jié)構(gòu)的主應(yīng)力值,確定了某碳鋼車(chē)體底架區(qū)域的4條疲勞評(píng)估焊縫.結(jié)構(gòu)應(yīng)力法的累積損傷最大值為0.701,出現(xiàn)在焊縫Ⅲ處;名義應(yīng)力法的累積損傷最大值為0.543,出現(xiàn)在焊縫Ⅱ的點(diǎn)2處.并且結(jié)構(gòu)應(yīng)力法的評(píng)估結(jié)果均高于使用名義應(yīng)力法的評(píng)估結(jié)果.

(3)依據(jù)距離焊縫不同部位的主應(yīng)力和焊趾處的結(jié)構(gòu)應(yīng)力沿焊縫的變化曲線(xiàn),指出應(yīng)力集中發(fā)生的部位為牽引梁和枕梁下蓋板折彎位置、底架橫梁與縱梁焊縫位置、側(cè)墻立柱與底架邊梁焊縫位置,均是由幾何形狀發(fā)生突變引起的.

(4)使用名義應(yīng)力法評(píng)估時(shí),如果焊縫附近單元尺寸粗糙,應(yīng)力梯度不能明確體現(xiàn),存在評(píng)估節(jié)點(diǎn)選取的困難;結(jié)構(gòu)應(yīng)力法明確疲勞評(píng)估節(jié)點(diǎn)為焊趾節(jié)點(diǎn),保證了計(jì)算結(jié)果的準(zhǔn)確性與唯一性,且結(jié)構(gòu)應(yīng)力法的計(jì)算結(jié)果不依賴(lài)單元尺寸的變化.