帶壓起下速度管柱工藝優化及應用

劉 磊,劉書炳,楊 萍,楊亞濤,王定峰

(中國石油長慶油田長北作業分公司,陜西西安 710018)

氣井投產早期由于地層能量較高,氣體流速高于臨界攜液流速,氣井可正常攜液,但是隨著生產時間的延長,氣井產量降至臨界攜液氣量下,出現攜液困難的情況,便會形成井筒積液[1-6];速度管柱排水采氣工藝主要是通過在原有生產油管中下入連續油管或更小直徑的油管,以此減小過流面積,增加氣體流速,從而提高氣體的攜液能力,排出井筒積液,穩定氣井生產[7-11];因此,速度管柱工藝作為有效的排水采氣工藝在各大油氣田已經規模化應用[12]。

目前采氣行業速度管柱已實現帶壓下入速度管柱作業,可是速度管柱下入后也不是一勞永逸的,氣井在采用速度管柱工藝生產一段時間后,伴隨著地層能量的衰減,氣井產量逐漸降低,原先的速度管柱已無法實現氣井自動攜液生產,會再次出現積液的情況[12];此時,需要將原有的速度管柱起出,以便實施柱塞等其他排水采氣方法或進行儲層改造等作業,起出的速度管柱將其應用到其他氣井還可以重復利用,繼續發揮速度管柱的作用[13]。另外速度管柱下入后,尤其是速度管柱在雙分支水平井上的使用,由于雙分支水平井的特殊井身結構,如下入時機不對或者下入深度不合適[14],會出現無法成功復產的極端情況,此時便需要將先前下入的速度管柱起出,調整下入深度后重新帶壓下入。采用傳統壓井的方法起出速度管柱,不但作業成本高,周期長,耗費人力物力[15],更重要的是容易傷害地層,導致氣井減產,甚至停產;國內目前采用的帶壓起出速度管柱工藝是在起出速度管柱前,在連續油管上端口裝入管內堵塞器,該技術不壓井作業,對地層無傷害[16],但是無法泄放速度管柱內的天然氣壓力,整個起出作業過程中速度管柱內部一直處于帶壓狀態,且僅有一道密封,安全風險高,因此需要更安全的實現速度管柱帶壓下入和起出,為此通過新型井下工具的應用,對目前帶壓起下速度管柱的工藝進行了優化,并在CX水平井成功實施。

1 速度管柱帶壓起下工藝原理

速度管柱一般是先下后起,所以在帶壓下入速度管柱時,速度管柱的入井工具串設計就需要考慮同時滿足帶壓下入和帶壓起出兩個條件,且要滿足兩道密封屏障,防止單一密封在作業過程中失效,以提高作業的安全性。因此,下入速度管柱前,提前在連續油管底部依次安裝了帶控制套雙瓣單流閥和可泵開式堵塞器,可以同時滿足帶壓下入和起出。

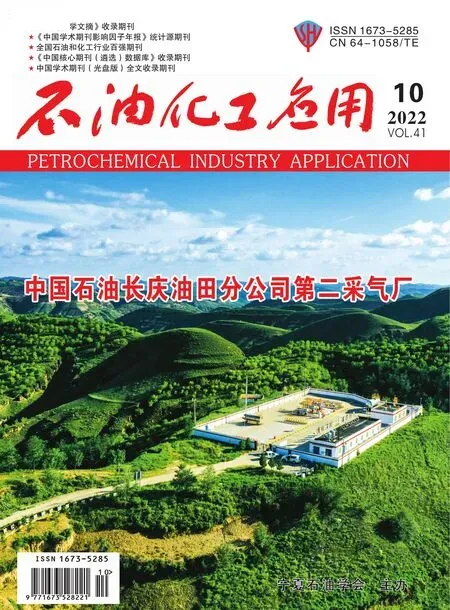

下入時,通過速度管柱下部安裝的可泵開式堵塞器(未泵開),結合速度管柱四合一防噴器全封剪切功能可實現速度管柱帶壓下入的速度管柱與油管的內、外兩道屏障,阻斷兩者之間的連通,此時帶控制套雙瓣單流閥為打開狀態;起出速度管柱時,通過帶控制套雙瓣單向閥(投球激活后)和四合一防噴器可實現速度管柱帶壓起出時的內、外兩道屏障,見圖1,泄放帶控制套雙瓣單向閥以上部位速度管柱內部壓力為0 后,通過高強度具有密封性的兩端滾壓式連接器將井內速度管柱與滾筒上的連續油管連接,利用注入頭和連續油管車提出井內速度管柱并回纏至連續油管滾筒,實現安全的帶壓起出。

圖1 速度管柱帶壓起下安全屏障示意圖

2 速度管柱帶壓起下關鍵工具

2.1 可泵開式堵塞器

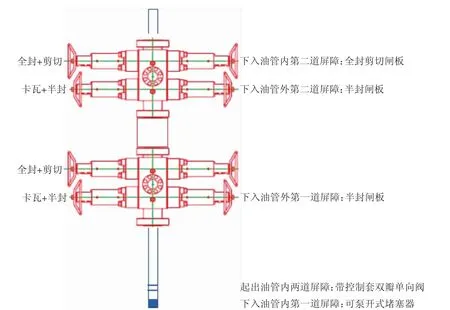

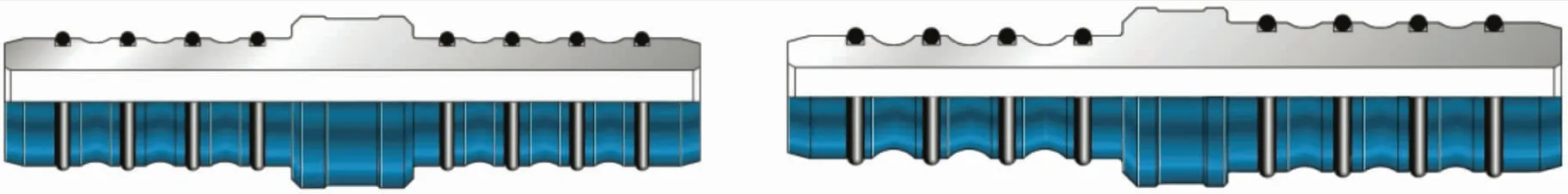

傳統的速度管柱帶壓下入是在連續油管底部安裝一個簡單的堵塞器(圖2)。可以實現對速度管柱與油管內天然氣的阻斷,由于該類型的堵塞器是由鋁制本體帶有密封槽和安裝在密封槽上的O 型密封圈組成[17],在下入速度管柱前安裝時,需先人工切割連續油管后安裝,常常由于連續油管人工切割后的切割面不平整及人工打磨的不對稱,會引起密封不嚴的問題,施工中往往無法一次安裝成功,需反復的安裝和密封性測試,大大延長了作業時間,且該堵塞器的穩定性不好,容易在作業過程中密封失效,存在一定的安全風險。

圖2 傳統堵塞器

新型的可泵開式堵塞器(圖3)可以有效的解決傳統堵塞器存在密封性差、穩定性不好及安裝麻煩等一系列問題,它安裝在帶控制套雙瓣單向閥的下部,通過密封螺紋連接,安裝簡單方便,活塞筒體內部有阻擋活塞上行的臺階面,活塞無法上行,下行可以承受一定的壓力,具體的泵開壓力可通過剪切銷釘的數量和剪切值控制,可控制性高,無需投球,僅僅通過液體或氣體打壓就可以打掉內部活塞,活塞下行進入接球座,氣體便可以通過球座上部的篩管進入速度管柱生產,還可以防止氣體生產過程中雜物堵塞,是實現速度管柱安全帶壓下入的關鍵設備。

圖3 可泵開式堵塞器

2.2 帶控制套雙瓣單向閥

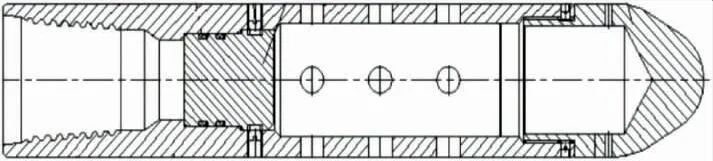

目前帶壓起出速度管柱常見的方法是首先從采氣樹向速度管柱內投入管內堵塞器(圖4),封堵速度管柱內通道,有些是在井口封堵,有些是直接利用投入式堵塞器的重力或泵送進入速度管柱底部堵塞器座內[18],兩種方法均存在問題,對于在井口堵塞速度管柱,該方法無法對堵塞器以下部位的速度管柱內部天然氣壓力進行泄放,因此整個帶壓起出過程中速度管柱內部帶壓,一旦下部速度管柱某個部位存在腐蝕的情況,將會有大量天然氣泄漏;另外,對于泵送管內堵塞器進入速度管柱底部堵塞器座內的方法,由于管內堵塞器的結構尺寸,對于油管下到斜度較大或水平段的速度管柱,因為角度較大,極易出現堵塞器卡堵或者密封不嚴的情況,因此需要一種更容易實現對速度管柱和油管壓力隔離的一種工具,以實現壓力上竄。

圖4 管內堵塞器

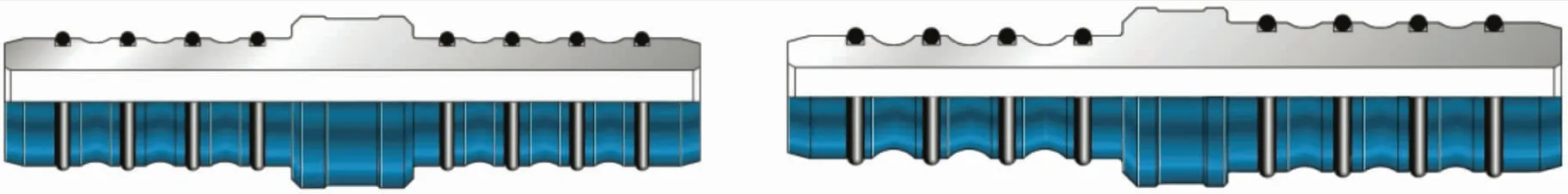

帶控制套雙瓣單向閥(圖5),通過短接和螺紋連接在連續油管底部,控制套內置球座,當鋼球入座,地面泵入液體或氣體,在鋼球上部形成壓力間斷控制套銷釘,控制套下行,閥瓣關閉就能阻止井下壓力上竄,防止天然氣從連續油管竄出的目的。雙瓣單向閥在下入速度管柱時便已安裝,它有完善的密封系統,兩級擋板閥相互獨立。雙瓣單向閥包含了兩個不銹鋼材質的擋板密封組合,擋板密封組合按照最高材質規格進行加工制造,包含鉸鏈銷釘和擋板復位彈簧。每一個擋板組合含有一個聚四氟乙烯的密封環,可以承受低壓形成第一道密封,當壓力高時可以形成第二道密封,金屬與金屬接觸密封。每一個雙瓣單向閥中安裝兩個各自獨立的密封組件,如果其中一個密封組件壞了,另一個密封組件依然起作用,單向閥的功能依然有效。

圖5 帶控制套雙瓣單向閥

在速度管柱生產過程中控制套將兩級擋板密封組合的擋板處于打開狀態,并形成密封,保證擋板密封組合的性能在井下長時間放置不受影響。當帶壓起出速度管柱時,只需要投球,泵入氮氣打壓,剪短控制套上的剪切銷釘,控制套下行就能關閉擋板以阻止擋板下部壓力上竄;而且兩級獨立的密封系統增加了密封的可靠性。

2.3 兩端滾壓式連接器

井筒內的速度管柱起出井口后,如何安全有效的回纏至滾筒,且保證與滾筒原有的連續油管密封性良好,這需要特殊的工具來實現;兩端滾壓式連接器(圖6)是在速度管柱出井后,實現井下起出連續油管和滾筒連續油管連接的關鍵工具,也是速度管柱帶壓起出不可或缺的工具之一。兩端滾壓式連接器一端連接滾筒連續油管,另一端連接井內速度管柱,每一端各具有3 個滾壓槽和4 個密封圈,可通過滾壓式連接器壓接工具在3 個滾壓槽位置的連續油管外部形成環形凹槽,可抵抗大的抗拉載荷,滿足起出速度管柱的質量;連接器兩端分別采用的4 道“O”型密封圈,可實現35 MPa的高壓密封,具有可密封內部壓力,安裝輕便的特點,適合所有尺寸和壁厚的連續油管,且與帶控制套雙瓣單向閥在速度管柱帶壓起出時形成了兩道隔離屏障,提高了作業的安全性。

圖6 兩端滾壓式連接器(同一尺寸速度管柱)

另外,一般速度管柱都是在安裝多年后起出,考慮無法滿足滾筒連續油管尺寸與井內速度管柱尺寸不一致的極端情況,還可以使用針對不同尺寸速度管柱的兩端滾壓式連接器,該連接器一端尺寸大,一端尺寸小(圖7)。

圖7 兩端滾壓式連接器(不同尺寸速度管柱)

兩端滾壓式連接器需要特殊的工具才能完成安裝,滾壓式連接器壓接工具可以輕松將兩端滾壓式連接器安裝到速度管柱上,壓接工具有2 個可以互換的輪子,其中一個輪子可用來將連續油管滾壓到兩端滾壓式連接器上;另一個輪子是切割輪,具有切割動能,可以用來切割連續油管,根據不同的需求可以進行輕松互換。

另外,連續油管內部都會存在焊縫,所謂的無焊縫連續油管,內部也會存在極小的焊縫毛刺,會嚴重影響兩端滾壓式連接器與連續油管的密封性;因此在安裝兩端滾壓式連接器前,還需要特殊的工具對其內部焊縫進行清理;油管內焊縫清除工具可以有效清除連續油管內的焊縫,使用簡便,只需將該工具裝入需要清除內焊縫的連續油管內,通過焊縫定位槽固定,然后通過合適的扳手轉動工具來清除焊縫,是配合兩端滾壓式連接器使用的必不可少的工具,適合不同尺寸的連續油管。

3 現場應用

3.1 帶壓下入速度管柱

CX 井是一口雙分支水平井,隨油管下入永久式封隔器,封隔器未解封,環空不帶壓,該井初期產量26×104m3/d,2016 年產量降至5×104m3/d,且無法平穩生產,后一直采取間歇的方式生產,通過流壓梯度測試,表明該井井筒積液嚴重,因此在2017 年帶壓下入速度管柱;由于該井井口是整體式采氣樹,為避免破壞采氣樹的完整性,沒有對井口進行任何改動,該井采用井下懸掛的方式,即將速度管柱通過井下懸掛器懸掛在采氣樹以下油管15 m 的位置[19],下入時在速度管柱底部安裝了可泵開式堵塞器和帶控制套雙瓣單向閥,以方便后期帶壓起出速度管柱的需要[20]。

帶壓下入速度管柱過程如下:(1)安裝工作臺、井口四通、防噴器、工作窗等,由于該井采用井下懸掛的方式,考慮井下懸掛器的座封解封距離,記錄操作窗到油管懸掛器懸掛點的距離,確定切割連續油管時的上提距離。(2)安裝連續油管設備,組裝井下工具串,按照推薦值,給可泵開式堵塞器安裝2 個剪切銷釘,剪切值24 MPa。(3)下入連續油管。根據方案下入連續油管到既定目標深度,再下入10 m,進行上提下放懸重測試,確保目標深度無障礙。(4)安裝井下懸掛器。關閉防噴器卡瓦和半封閘板,泄壓后打開工作窗,檢查無圈閉壓力后,切割連續油管,安裝GS 下入工具和速度管柱井下懸掛器,拉力測試到13 t。(5)座封封隔器。緩慢上提和下放連續油管,兩提兩放,座封懸掛器,放松懸重到0,確認座封良好。(6)打掉可泵開式堵塞器。每個階段7 MPa,用氮氣從井口四通打壓,打掉可泵開式堵塞器;壓力突然變化表示堵塞器已打掉。堵塞器在20~25 MPa 可以打掉,不要超過30 MPa。(7)拆除連續油管井控設備、工作臺、井口四通,完成速度管柱安裝。

3.2 帶壓起出速度管柱

CX 井2017年速度管柱采用井下懸掛的方式,由于速度管柱井下懸掛沒有環空,無法循環,該井下入速度管柱后,通過擠注氮氣等方法,多次復產均失敗,因此2019 年決定帶壓起出速度管柱,采用傳統的井口懸掛方式重新安裝,形成油套環空,以利用氮氣循環實現復產。

帶壓起出速度管柱過程如下:(1)激活帶控制套雙瓣單向閥。從井口采氣樹投放合適的鋼球,確保鋼球進入速度管柱,泵注氮氣推動鋼球到帶控制套雙瓣單向閥,球到位后剪斷銷釘推動控制套下行,將井下的雙瓣單向閥關閉,實現對速度管柱的封堵,觀察1~2 d 壓力變化,驗證密封性合格。(2)起出速度管柱。安裝連續油管設備,連接GS 起出工具并進行拉力測試;封隔器半封試壓合格后,下入連續油管,下壓1 t 對接GS 入魚,連接成功后,上提解封速度管柱井下懸掛封隔器,平穩起出速度管柱到井口。(3)連接兩端滾壓式連接器。切割井下懸掛封隔器下端連續油管,取出封隔器工具串,利用滾壓式連接器壓接工具連接兩端滾壓式連接器,連接井內速度管柱與滾筒上的連續油管,務必檢查連接器的密封圈,確保密封圈無損傷,并用連續油管內焊縫清除工具使切割連續油管內部打磨光滑,清除焊縫;進行連接器的密封性測試,確保連接器的密封性良好。(4)起出速度管柱。緩慢上提速度管柱,通過連續油管注入頭纏繞至連續油管滾筒,拆除井口速度管柱設備,完成帶壓起出。

3.3 效果

CX 井于2019 年帶壓起出速度管柱后又帶壓重新下入速度管柱,采用井口懸掛,通過氮氣正循環成功復產,復產后油壓4.9 MPa,日產氣量4.9×104m3,生產平穩。

4 結論

(1)速度管柱帶壓下入時,可泵開式堵塞器和四合一防噴器全封剪切閘板可實現速度管柱與油管的內、外兩道屏障,阻斷兩者之間的連通,且解決了傳統堵塞器由于連續油管切割面的不平整或打磨不對稱引起密封不嚴,需反復安裝的問題,穩定性好,大大縮短了作業時間。

(2)可泵開式堵塞器活塞下行進入接球座,氣體可以通過篩管進入速度管柱生產,可有效防止氣體生產過程中雜物進入造成堵塞。

(3)速度管柱帶壓起出時,帶控制套雙瓣單向閥只需要投球,泵入氮氣打壓,就可剪斷控制套上的剪切銷釘(剪切值可控),控制套下行就能關閉擋板以阻止擋板下部壓力上竄,形成兩級獨立的密封系統;且每一個雙瓣單向閥中安裝兩個各自獨立的密封組件,如果其中一個密封組件壞了,另一個密封組件依然會起作用,單向閥的功能依然有效,密封性能更可靠。

(4)兩端滾壓式連接器在速度管柱帶壓起出時,可實現井下連續油管和滾筒連續油管的連接,能夠抵抗大的抗拉載荷,滿足起出速度管柱的拉力,井下速度管柱可順利回纏至滾筒;連接器兩端同時密封,亦實現了速度管柱井口的封堵,與帶控制套雙瓣單向閥實現了多道安全屏障,極大提高了帶壓作業的安全性。