海洋管線用10MnVNbNiMos鋼的生產實踐

馬全峰

(天津鋼管制造有限公司煉鋼廠,天津 300301)

管線鋼可分為高寒、高硫地區和海底鋪設三類,從油氣輸送管的發展趨勢、管線鋪設條件、主要失效形式和失效原因綜合評價看,不僅要求管線鋼有良好的力學性能,還應具有大口徑、可焊接性、耐嚴寒低溫、耐腐蝕性、抗海水和HIC等性能。海洋管線管這種工作環境惡劣,線路長,又不易維護,對鋼材質量要求非常嚴格。海洋管線管成分設計上要盡量降低鋼材中雜質元素P、S、O、N、H等含量,煉鋼過程除了按成分設計要求精確控制外,還要盡可能去除鋼中非金屬夾雜物,提高鋼的純凈度[1-3]。

1 10MnVNbNiMos鋼成分及工藝設計

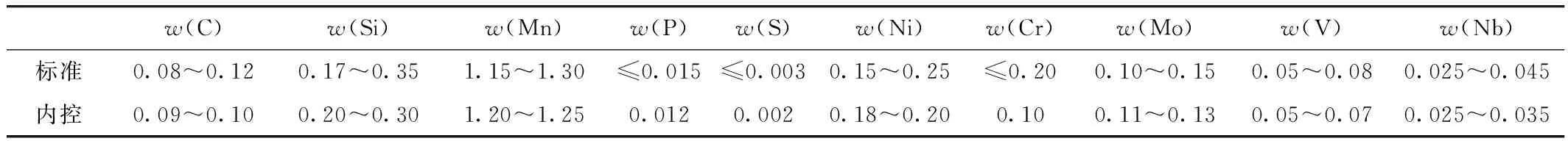

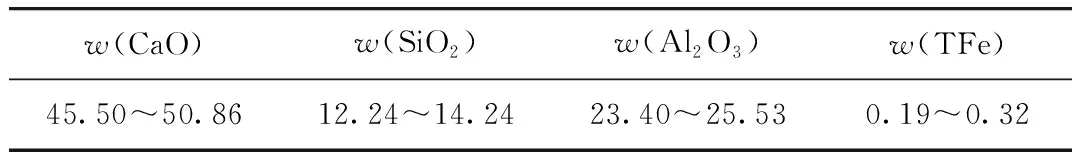

海洋管線用10MnVNbNiMos鋼需滿足抗腐蝕性能、良好的焊接性能,因此,除基本化學元素要求外,還需滿足w(P)≤0.015%、w(S)≤0.003%,CEpcm:0.17%~0.21%。另外,四象限夾雜物A類、B類、C類、D類均要求≤1.5級,(A+B+C+D)粗細系總和要求≤4.0(見表1)。

表1 10MnVNbNiMos鋼的化學成分要求 %

2 生產工藝控制

2.1 廢鋼和鐵水要求

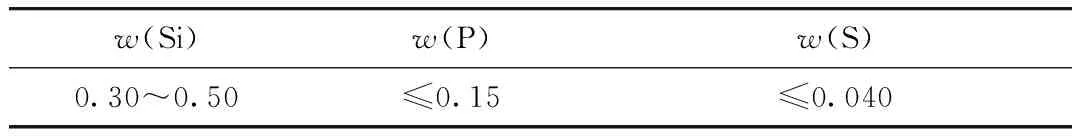

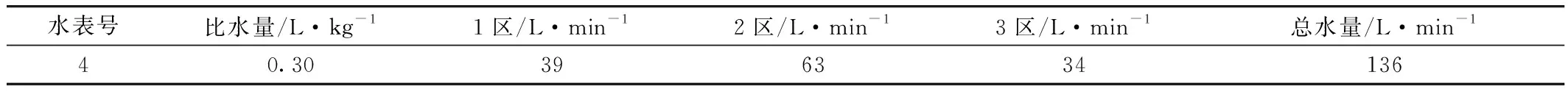

為滿足不同品種鋼冶煉需要,天津鋼管鐵水實行分級管理,電爐冶煉10MnVNbNiMos鋼要求使用一級鐵水(見表2)。

表2 鐵水主要成分的要求 %

根據成分設計要求,為實現快速冶煉防止冶煉周期長鋼水增氮多、快速脫磷至0.010%以下,電爐冶煉10MnVNbNiMos鋼采用兩籃料加一罐鐵水配料方案,廢鋼比率在60%以上。

由于廢鋼比率大,為保證鋼種性能、成分滿足要求,廢鋼殘余元素和五害元素越低越好,通過選用優質外購廢鋼和廠內返回非鉻鉬廢鋼,確保殘余元素和五害元素滿足成分設計要求。

2.2 電爐工藝控制

電爐脫磷采用石灰和白云石,石灰加入量3.5~4.5 t每爐,白云石0.5~1.0 t每爐,利用爐壁超音速KT氧槍吹開爐渣直接氧化鋼液脫碳脫磷,同時利用碳搶造好泡沫渣,增大渣-鋼接觸面積,加強渣-鋼界面脫磷反應。電爐出鋼采用留鋼留渣操作,對早期石灰熔化,提前造好泡沫渣,有利于早期低溫機快速脫磷。

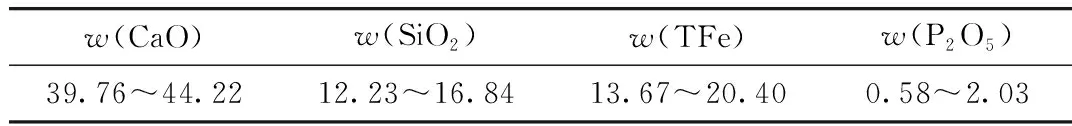

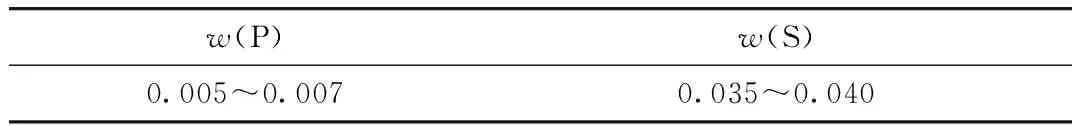

電爐出鋼操作及爐后脫氧劑、渣料加入情況:出鋼溫度≥1 650 ℃,嚴禁下渣及嚴重過氧化出鋼,鋁塊約200 kg/爐,硅鈣鋇約150 kg/爐,石灰約700 kg/爐,精煉渣約300 kg/爐。表3為電爐渣樣成分,表4為電爐融清樣P、S含量。

表3 電爐渣樣成分控制 %

表4 電爐融清樣P、S含量 %

2.3 LF爐工藝控制

電爐出鋼后直接進入LF爐,分兩批次加入石灰5~8 kg/t鋼覆蓋鋼水面,保證電極埋弧效果,減少增氮。表5為LF爐終渣成分,過程使用鋁粒、硅鐵粉等進行渣面脫氧,造高堿度低氧化性渣,白渣保持時間≥30 min。

表5 LF爐終渣成分控制 %

2.4 VD工藝控制

VD極限真空度20~25 Pa,在真空度<67 Pa下,保高真空時間≥20 min,對鋼水進行充分脫氣處理,然后喂入鋁絲、鈣絲,軟吹>20 min,保證鈣處理生成的夾雜物充分上浮去除。

2.5 連鑄工藝控制

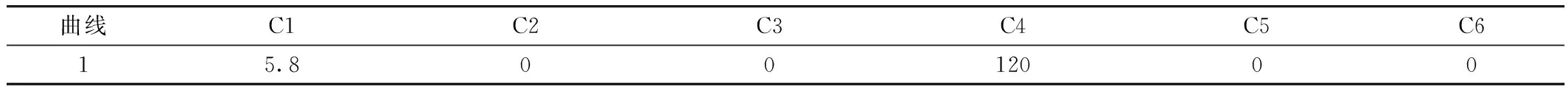

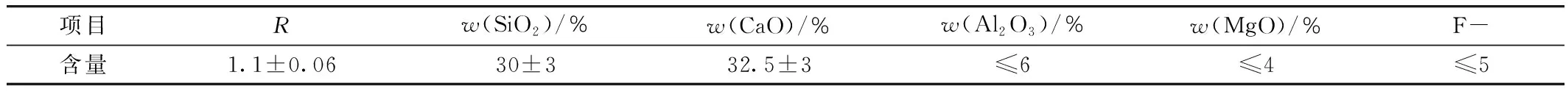

連鑄采用全程保護澆注、高振頻小振幅、結晶器電磁攪拌、恒拉速等技術,確保鑄坯質量合格。Φ270 mm斷面10MnVNbNiMos鋼種連鑄二冷比水量情況見表6,結晶器振動參數設定情況見表7,保護渣理化指標情況見表8。熔點1 155±30 ℃,黏度0.36±0.06 Pa·s。

表6 Φ270 mm斷面10MnVNbNiMos鋼種連鑄二冷比水量控制表

表7 Φ270 mm斷面10MnVNbNiMos鋼種結晶器振動參數設定表

3 實踐效果分析

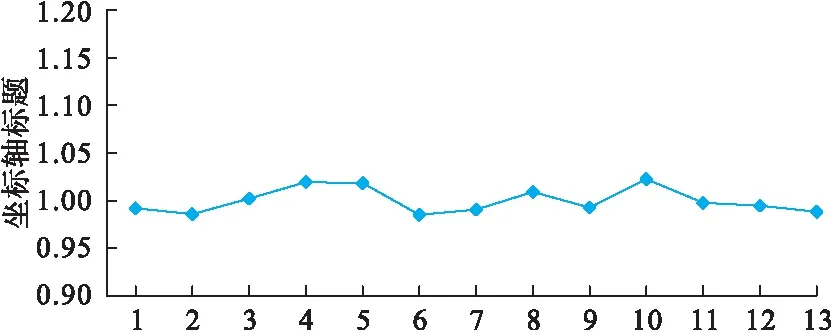

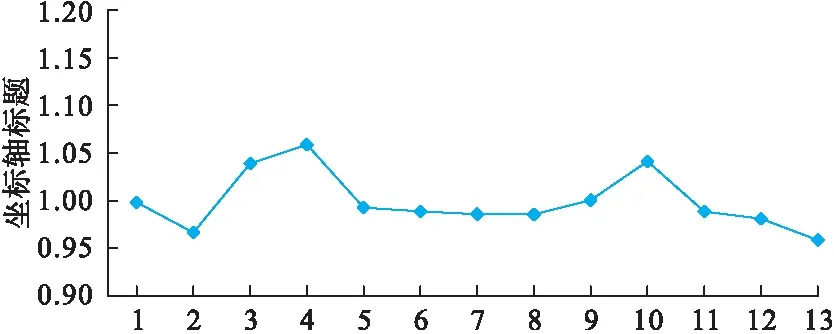

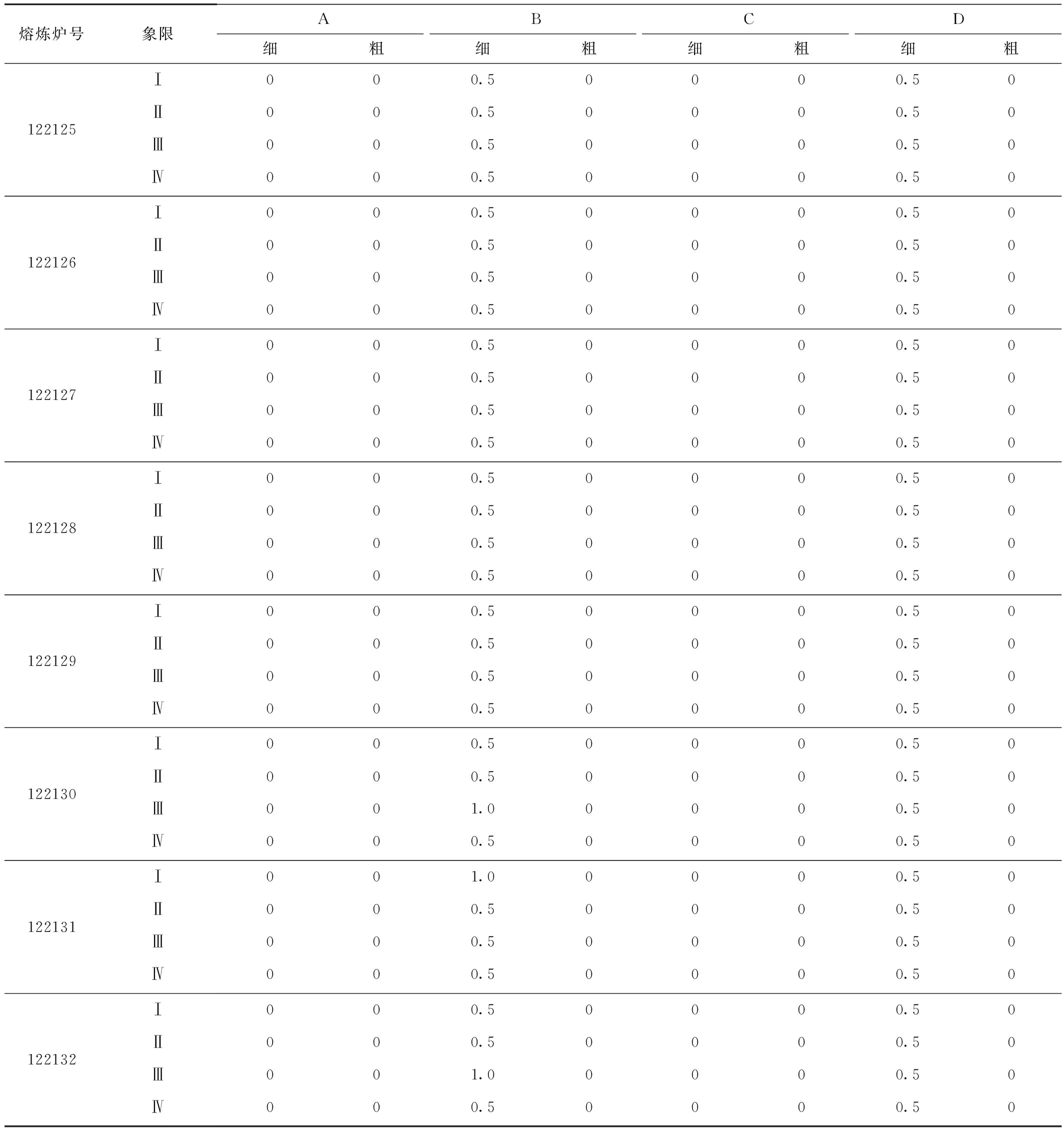

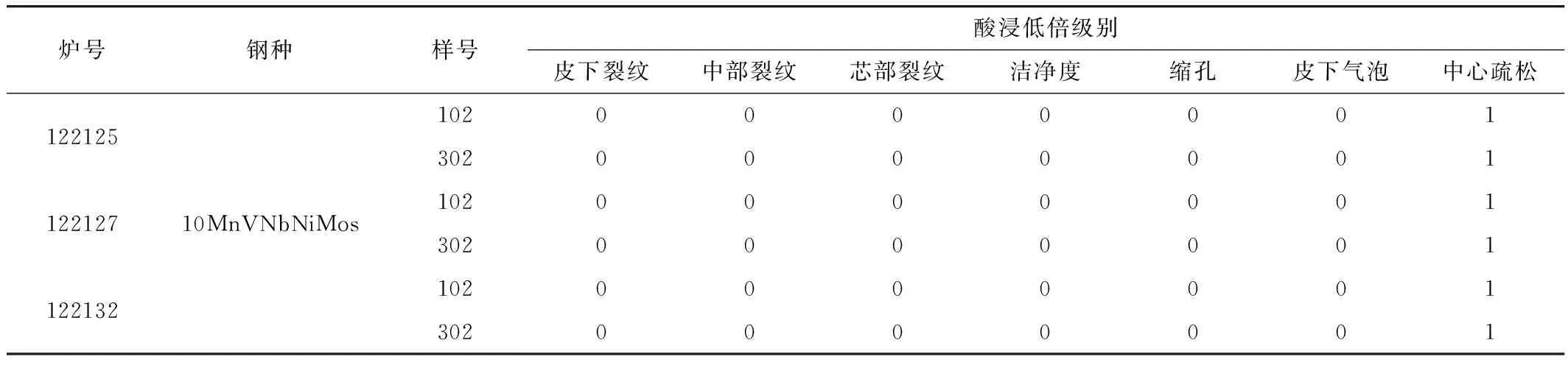

10MnVNbNiMos鋼種成分控制情況見表9。其中,10MnVNbNiMos鋼種C、Mn的偏析情況如圖1、圖2所示。8爐鑄坯軋制Φ219.10 mm×25.40 mm規格鋼管后取樣:A類、B粗、C類、D粗夾雜四象限評級全部0級,B細3個1.0級、其他全部0.5級,D細全部0.5級(見表10),評級情況如表11所示。

表8 Φ270 mm斷面10MnVNbNiMos鋼種用保護渣理化指標

表9 10MnVNbNiMos鋼種成分控制情況 %

圖1 10MnVNbNiMos鋼種C最大偏析率1.03%

圖2 10MnVNbNiMos鋼種Mn最大偏析率1.05%

表10 四象限夾雜物控制情況

表11 10MnVNbNiMos鑄坯部分爐次低倍評級情況

4 總 結

(1)采用優質廢鋼和一級鐵水,電爐出鋼磷控制在0.010%以內。

(2)精煉加強過程脫氧造白渣,成品硫含量控制在0.002%。

(3)精煉精確調整成分,確保碳當量控制在0.17%~0.19%。

(4)VD后期進行鈣處理、軟吹促進夾雜物充分上浮,管體取樣夾雜評級均小于等于1.0級。

(5)根據鋼種連鑄特性,設定合理工藝參數,連鑄出鑄坯表面和內部質量完全滿足軋制要求。