高礦化度礦井水反滲透濃水軟化實驗研究

李福勤,薛甜麗,高珊珊,豆碩超

(河北工程大學 能源與環境工程學院,河北 邯鄲 056038)

0 引 言

21世紀以來,礦井水的處理與資源化技術獲得了較為豐碩的研究成果[1-3]。國家提倡的“零排放”技術也有了突飛猛進的成績,在廢水處理中已經有較多成功應用的案例。河北某礦高礦化度礦井水反滲透濃鹽水處理方案設計采用“預處理+膜濃縮+雙極膜水解離”新工藝,濃鹽水中的總硬度及硅含量都比較高[4-5],達不到后續膜濃縮處理對進水的要求,很容易發生鈣鎂硅結垢問題,將會造成嚴重的膜污染,工藝的運行效果大打折扣[6]。

在廢水進入設備之前需對其進行軟化處理,已經開發的眾多軟化技術中,如離子交換法、沸石法、納濾法和化學沉淀法等,化學沉淀法是最常用的軟化水方法[7-8]。對于硅垢,在預處理中多價金屬氫氧化物(如Fe(OH)3、Al(OH)3和Mg(OH)2)可除去水中可溶性和膠體態的二氧化硅[9]。二氧化硅也可以通過陰離子交換樹脂或在pH>10條件下通過化學(石灰或苛性鈉)軟化來去除,化學軟化除硅是在與氫氧化鎂的共沉淀過程中進行的[10]。Ayoub等人還探究了Ca(OH)2、NaOH和Na2CO3對在混凝-沉淀過程中同時去除水中二氧化硅、鈣和鎂的影響,作為膜前預處理步驟并優化了工藝,實現了高效、連續的工藝技術[11]。在實際工程中處理水量較大的情況下,通常首先使用化學藥劑軟化法除硬,效率高且經濟成本低。根據處理廢水水質的不同,通過比較硬度及堿度的大小關系來選出適合的藥劑軟化方法[12]。當廢水水質變化時,在軟化工藝中用苛性鈉代替石灰反而有更好的效果。藥劑軟化不能100%去除硬度,可聯合離子交換軟化去除剩余硬度,并在聯合過程中協同去除硅。現階段離子交換軟化法工藝成熟,出水水質較好,硬度可以降至0[13]。

基于解決河北某礦高礦化度礦井水反滲透濃鹽水膜濃縮結垢問題,根據硬度高堿度低的水質特點,本文采用“藥劑軟化+離子交換軟化”工藝協同去除鈣鎂硅,通過實驗探究去除鈣鎂硅的最佳工藝參數,為工程設計提供技術支撐。

1 實驗部分

1.1 實驗材料與裝置

(1)實驗水質

實驗原水為河北某礦高礦化度礦井水反滲透后濃鹽水,其水質主要指標見表1。

表1 實驗用水水質

(2)實驗藥劑

5%的氫氧化鈣乳液;5%的碳酸鈉溶液;5%的氫氧化鈉溶液;蘇青牌D113樹脂、蘇青牌D402樹脂、爭光牌D860樹脂。

(3)實驗器材

實驗儀器:ZR4-6混凝試驗攪拌機、離子交換軟化實驗裝置、pHS-3C型pH計、WTW Multi 340i型電導儀。

1.2 檢測方法

總硬度采用EDTA滴定法測定;硅含量采用DZ/T 0064.63—2021分光光度法測定;pH采用玻璃電極法測定;電導率采用WTW Multi 340i型電導儀測定。

1.3 實驗方法

藥劑軟化方法:量取1 000 mL水樣倒入試驗杯中,將試驗杯裝入攪拌儀;反應攪拌結束后,自動提起葉片,進行靜置沉淀10 min,從取樣口提取各試驗杯中上清液,采用0.45 μm微濾膜抽濾后,測定硬度、pH、電導率等水質指標。

ZR4-6混凝試驗攪拌機參數:混合攪拌轉速120 r/min,混合1 min,反應攪拌轉速60 r/min,反應時間10 min,靜置沉淀10 min。

新樹脂在使用前必須進行預處理,失效的樹脂需要再生后使用,因原水含鹽量高,采用傳統NaCl再生效果較差,為此樹脂的預處理及再生均采用如下方法:

(1)樹脂裝入離子交換裝置后,用去離子水將交換柱內樹脂層反沖洗直至出水澄清、無異味、無樹脂碎渣。

(2)用約2倍樹脂體積的HCl溶液,濃度為3%,以2 m/h的流速通過樹脂層。當全部樹脂浸入HCl溶液后,浸泡6 h,排去HCl溶液,并用去離子水沖洗至排出液呈中性。

(3)用約2倍樹脂體積的NaOH溶液,濃度為3%,按(2)中相同方法進通入和浸泡。排去NaOH溶液,并用去離子水沖洗至排出液呈中性。

離子交換軟化方法:采用內徑34 mm的有機玻璃管交換柱,高100 cm,內填樹脂高度70 cm,蠕動泵提升原水進入離子交換柱,流量計測定交換流量,一定時間取樣測定出水硬度,根據軟化處理水量和原水硬度計算樹脂的工作交換容量。

2 實驗結果與分析

2.1 藥劑軟化實驗結果

根據表1可知,實驗用水水質硬度高、堿度低,硬度以非碳酸鹽硬度為主。本實驗應采用石灰-純堿軟化法。理論上1 mol的非碳酸鹽硬度需要1 mol的碳酸鈉軟化,另外1 mol的鎂硬度還需1 mol的氧化鈣(氫氧化鈣)徹底軟化。Ca(OH)2的理論用量等于鎂硬度和總堿度之和,Na2CO3的理論用量等于鎂硬度和鈣硬度之和。因此,可以初步確定,Na2CO3投加量在2 000 mg/L以上,而Ca(OH)2的投加量在250 mg/L以上。

2.1.1 石灰-純堿法與燒堿-純堿法軟化效果對比

反應時間為10 min,固定Na2CO3投藥量為2 000 mg/L,在兩個反應試驗杯中分別投加Ca(OH)2和NaOH,使其濃度分別達到250 mg/L和250 mg/L,實驗結果見表2。

表2 石灰-純堿法與燒堿-純堿法的軟化效果

實驗過程中觀察到,采用石灰-純堿法的水樣在反應階段顆粒形成速度快且密實,沉淀階段顆粒沉降阻力小,沉淀后沉淀層較薄,上清液較澄清。采用燒堿-純堿法的水樣呈現出的現象較石灰-純堿法差。結合表2實驗結果可得,在相同條件下,石灰-純堿法軟化效果優于燒堿-純堿法。

2.1.2 Ca(OH)2的最佳投藥量

固定Na2CO3投藥量為2 000 mg/L,改變Ca(OH)2投加量,實驗結果如圖1所示。

圖1 Ca(OH)2投加量的影響Fig.1 The effects of the Ca(OH)2 dosage

由圖1(a)可知,總硬度隨Ca(OH)2投藥量的增大呈現先降后升的變化趨勢。當Ca(OH)2的投藥量逐漸增大時,越來越多的Ca(OH)2發生解離反應,解離得到的OH-與水中原有的鎂硬度形成氫氧化鎂沉淀,鎂硬度得以去除,鈣硬度變化不大,總硬度有所下降。隨著Ca(OH)2的投加量由550 mg/L持續升高,水的總硬度反而增大,原因是在Ca(OH)2投加量為550 mg/L時,水中大部分的鎂硬度已經去除。繼續投加除硬效果不明顯,并且過量的這部分Ca(OH)2會解離產生多余的Ca2+,導致水中鈣硬度的增加,反而使總硬度增加。通過本次實驗可以得出,Ca(OH)2濃度為550 mg/L是Ca(OH)2的最佳投藥量。此時,水的總硬度降為646 mg/L,去除率為76.93%。

由圖1(b)可知,水的pH隨著Ca(OH)2投藥量的增大呈現上升的變化趨勢,但數值變化較小,由10.25逐漸增加至10.59。當Ca(OH)2的投加量為最佳投藥量時,水樣的pH約為10.48。pH的小幅度上升是由于加入的Ca(OH)2解離成Ca2+和OH-,大部分OH-與水中的Mg2+形成沉淀,小部分的OH-未反應形成沉淀,處于游離狀態。

2.1.3 Na2CO3的最佳投藥量

固定Ca(OH)2濃度550 mg/L,改變Na2CO3投加量,確定Na2CO3的最佳投藥量,實驗結果如圖2所示。

圖2 Na2CO3投加量的影響Fig.2 The effects of the Na2CO3 dosage

由圖2(b)可知,隨著Na2CO3用量的增加,水樣的pH緩慢增大,由10.48逐漸增加至10.86。當Na2CO3的投加量為最佳投藥量時,水的pH約為10.74。pH緩慢增大是由于Na2CO3強堿弱酸鹽在水中的溶解所致。

2.1.4 最佳反應時間

固定Ca(OH)2投加量550 mg/L,Na2CO3投加量3 500 mg/L,改變反應時間為10、20、30、60、90 min進行實驗,實驗結果如圖3所示。

圖3 反應時間的影響Fig.3 The effects of reaction time

由圖3(a)可看出,反應時間越長,硬度去除效果越好,硬度呈下降趨勢。反應攪拌30 min時,硬度為188 mg/L,即可達到200 mg/L以下,硬度去除率為93.29%,之后變化較小。綜合經濟因素,選擇反應攪拌30 min最佳。

由圖3(b)可以看出,隨著反應攪拌時間的增加,水的電導率呈下降的趨勢,這是因為水中沒有完全反應的鈣、鎂硬度進一步沉淀,反應更加徹底,電導率下降。隨著反應攪拌時間的增加,pH呈上升趨勢,但是變化較小。

綜上所述,石灰-純堿軟化法對降低該礦反滲透濃鹽水的總硬度效果顯著,當采用最佳反應條件,即Ca(OH)2投藥量為550 mg/L、Na2CO3投藥量為3 500 mg/L、反應時間為30 min時,原水總硬度由2 800 mg/L下降至188 mg/L,電導率為13.34 mS/cm,pH為10.80。

2.2 離子交換軟化實驗結果

2.2.1 最佳樹脂選型

三種不同樹脂在同樣的預處理方法及再生方法條件下,以25 m/h流速進行離子交換軟化時,實驗結果如圖4所示。

圖4 新樹脂、再生后樹脂工作交換容量及其再生率變化圖Fig.4 The working exchange capacity and regenerationefficiency of new resin and regenerated resin

由圖4可得D113新樹脂工作交換容量最高,D402新樹脂工作交換容量和D113相差不大,D860新樹脂工作交換容量最低。D113再生后處理水質硬度均大于1 mmol/L,再生率可認為是0;D402再生后工作交換容量為142 mmol/L,再生率為92.5%;D860再生后工作交換容量為91 mmol/L,再生率89.2%。綜合考慮D402是最佳離子交換樹脂。D402樹脂是一種螯合型樹脂,由于其含有亞胺基二乙酸官能團,所以可與金屬離子形成多配位絡合物。蘇青牌D402樹脂結構十分牢固,穩定性良好,樹脂交換容量大,并且在同時含有一價和二價金屬離子的溶液中,有選擇性吸附二價金屬離子的能力,主要應用于氯堿工業中鹽水的軟化精制,尤其是在廢水領域得到了廣泛的運用。

2.2.2 離子交換軟化最佳流速

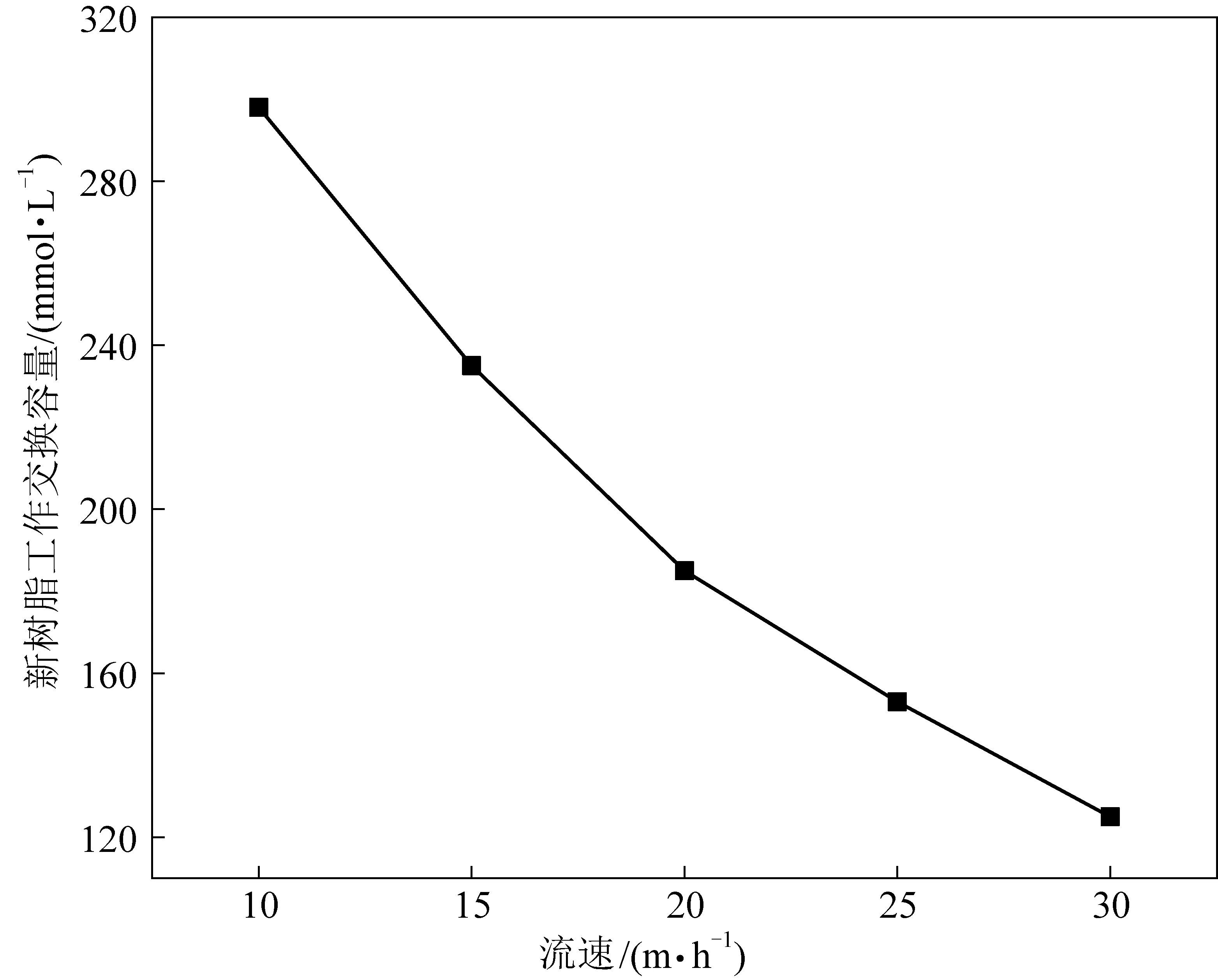

選擇最佳樹脂D402改變流速,進行新樹脂工作交換容量的對比,實驗結果如圖5所示。

圖5 D402新樹脂工作交換容量隨流速的變化Fig.5 Change of the working exchange capacityof new resin D402 with the flow rate

由圖5可知,隨著流速的增大,D402新樹脂工作交換容量逐漸降低。但是考慮工業上一般采用的流速范圍為15~25 m/h,所以選取流速為15 m/h時為最佳流速,此時D402新樹脂的工作交換容量為235 mmol/L。綜上所述,藥劑軟化工藝出水進入離子交換裝置后,當采用最佳反應條件時,即選用最佳樹脂型號為D402,最佳流速為15 m/h,出水硬度未檢出。

2.3 軟化過程中協同除硅效果

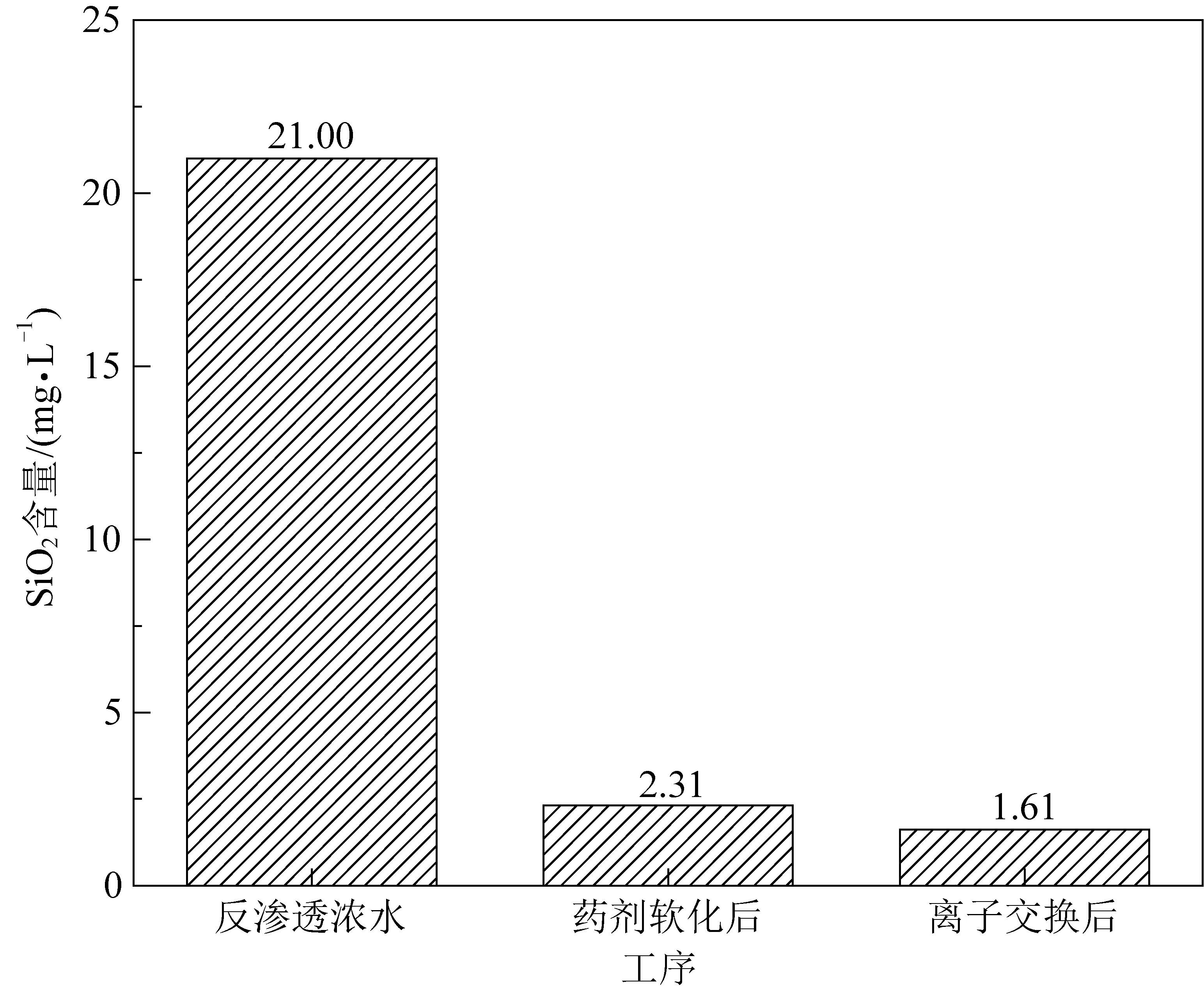

軟化過程中硅的去除情況如圖6所示。

圖6 不同工序段二氧化硅含量的變化Fig.6 Change of silica content in different process sections

地殼中約有25%的硅元素,是自然界中一種常見的元素。根據資料顯示,水中的二氧化硅含量通常在10~40 mg/L之間,在某些地區的濃度卻高達100 mg/L。二氧化硅非晶態溶解度較低,因此結垢是膜分離過程中遇到的一個常見問題。該反滲透濃水作為本實驗用水,其二氧化硅含量約為21 mg/L,屬于常規含量。水中二氧化硅的存在方式較多,常常溶解成硅酸鹽,或以膠體硅的形式存在[14],并且長鏈的膠體硅沒有帶電荷的離子特性,無法通過離子交換除去。結合圖1(b),在藥劑軟化過程中隨著Ca(OH)2投加量的增加,pH升高。pH的升高有利于增加硅的溶解度,進而有更多的可溶解性硅與鈣、鎂離子反應形成難溶物而被去除[15]。因此在進行離子交換軟化時,較高的pH有利于硅的去除。

由圖6可知,在“藥劑軟化+離子交換軟化”工藝下,藥劑軟化階段除硅效果最明顯,協同去除鈣鎂硅效果較好,離子交換階段去除量相對較小。全部工藝結束后,二氧化硅含量為1.61 mg/L,去除率達到92.3%。

3 工藝的應用與對比討論

本文中高礦化度礦井水反滲透濃水應用離子交換軟化工藝,由于硬度較大,樹脂迅速失效,出水檢測出硬度,且鈣鎂硅難以協同去除,工藝運行總費用較高;應用納濾軟化工藝,只能去除部分硬度,不滿足下階段膜進水要求,后期膜處理部分還需添加阻垢劑,并且膜的使用壽命縮短。

經計算,“藥劑軟化+離子交換軟化”工藝在此實驗水質條件下,噸水運行成本如下:Ca(OH)2藥劑運行費用為0.35元/t;Na2CO3藥劑運行費用為8.75元/t;由于樹脂可再生利用,平均運行費用約為13.5元/t;樹脂酸堿再生運行費用約2.5元/t;電耗運行費用約為1.5元/t。藥劑價格與電費按照市場價格計算,項目噸水運行成本為26.6元/t。“藥劑軟化+離子交換軟化”工藝可達到后續階段膜進水要求,且運行成本適中,是該礦反滲透濃水最佳預處理工藝。

為進一步探究該工藝在類似水質的高鹽廢水處理的適用性,實驗組還將該工藝應用于某冶煉廠動力車間廢水處理站。對于硬度約為1 600 mg/L的高鹽廢水,Ca(OH)2投加量為300 mg/L、Na2CO3投加量為2 000 mg/L、反應攪拌時間為10 min時,硬度去除率為94.5%;后續流經D402樹脂,硬度可完全去除,并且測得二氧化硅含量大大降低。

4 結 論

該礦反滲透濃鹽水藥劑軟化階段的最佳工藝參數為:Ca(OH)2投加量為550 mg/L、Na2CO3投加量為3 500 mg/L、反應攪拌時間為30 min,總硬度下降至188 mg/L,去除率達到93.29%;離子交換樹脂軟化階段最佳工藝參數為:選用D402樹脂,流速15 m/h,出水硬度未檢出;在藥劑聯合離子交換軟化工藝下,二氧化硅含量可降至1.61 mg/L,去除率可達92.3%。

“藥劑軟化+離子交換軟化”工藝適用于類似該礦水質的高鹽廢水,可去除廢水中全部硬度及大部分二氧化硅,且運行成本較低。該工藝的應用對解決膜濃縮結垢問題具有重要的理論和現實意義,為實際工程中類似水質的高鹽廢水預處理提供可行的技術方案。