CFB脫硫工藝滿足超低排放的設計和運行優化研究

楊森林,吳 斌,黃 鵬,魏文柱,付名利

(1. 廣東佳德環保科技有限公司,廣東 廣州 510663;2. 華南理工大學 環境與能源學院,廣東 廣州 510006)

0 引 言

半干法脫硫一般是指用濕的或干的脫硫劑在反應過程中加濕的方式,脫硫后的產物為干或者半干狀態的脫硫工藝。半干法脫硫技術起源于德國,由德國Lurgi公司于20世紀80年代最早研究開發,借鑒了循環流化床鍋爐的流化原理,當時的技術主要是解決氣固兩相反應的問題,在此基礎上,商業化則由德國Wulff、丹麥FLS公司、ABB等公司發展為多個實用型的工藝,解決了吸收劑的加入、產物的排出、循環利用等輔助系統的運行方面的問題。國內外半干法脫硫工藝主要有以下幾種[1],循環流化床煙氣脫硫工藝(CFB-FGD,Circulating Fluidized Bed FGD)、噴霧干燥吸收脫硫工藝(SDA,Spray Drying Absorption)、煙氣懸浮吸收脫硫工藝(GSA,Gas Suspension Absorption FGD)、爐內噴鈣脫硫尾部增濕活化工藝(LIFAC,Limestone Injection into Furnace and Activation of Calcium)以及基于以上工藝的改進型。

通常情況下,半干法脫硫效率稍低于濕法脫硫,在中低硫的煙氣條件下,一般能達到90%的去除效率,運行較好可以達到95%的脫硫效率,該工藝一般可讓低硫煙氣達到超低排放標準。

1 設計數據情況

河北吉誠新材料有限公司鋰鹽廠年產1萬t電池級碳酸鋰聯產1萬t電池級氫氧化鋰項目冶金工段建設工程子項,該項目鋰礦中的硫化物在加熱中釋放并轉化成SO2,帶入到煙氣中,需要進行廢氣處理。

在國家碳達峰和碳中和的總目標規劃要求下,各個區域也相應地制定了減排計劃,為了控制區域的總排放量,本項目所在地的環保要求做到的超低排放,具體設計煙氣數據及超低排放要求見表1。

表1 煙氣參數及超低排放要求

2 系統的選型

2.1 設計的工藝選擇

采用干法脫硫,達到超低排放只能選擇SDS工藝,SDS運行成本高,而且生產不確定是否能夠滿足煙溫要求;采用濕法脫硫,占地較大,主要有廢水排放和腐蝕問題,園區規劃的廢水處理系統已經無余量;綜合比較后選擇半干法脫硫工藝。

2.2 煙氣系統流程

本項目的CFB循環流化床半干法脫硫裝置主要由煙氣系統、脫硫塔系統、預除塵+布袋除塵器系統、消石灰系統、返料灰再循環系統、工藝水系統、灰渣外排系統組成[2]。

煙氣通過導流板調整后均勻地進入脫硫塔下部地文丘里系統,本項目的文丘里為七孔型,煙氣在文丘里管的喉部進行加速,再高速進入塔內,形成七股沖擊氣柱,托起流化床床層,在塔內形成穩定的對流循環層[3-4]。

煙氣向上流動的過程中,一部分顆粒隨煙氣被帶出脫硫塔進入到后段除塵系統內,一部分則順著塔壁等低速區域重新返回流化床中,增加了流化床的床層顆粒濃度和反應時間[5]。煙氣脫硫工藝如圖1所示。

圖1 煙氣循環流化床半干法脫硫工藝簡圖[6]Fig.1 The semi-dry desulfurization process diagram of flue gas circulating fluidized bed[6]

煙氣從脫硫塔頂部側口向下排出,進入除塵系統。本項目設置重力除塵器,沉降大部分脫硫灰,煙氣經過預除塵器處理后再到布袋除塵器系統,布袋除塵器有10%~20%的脫硫效率[7]。脫硫、除塵處理后的煙氣、SO2及煙塵濃度達到超低排放標準,然后經風機從煙囪排放[8]。

3 運行情況

3.1 初期運行情況

3.1.1 運行初期情況

項目建成初期,運行出現床壓不穩定,由于前端窯爐也在調試生產中,窯爐生產下料量在15~35 t/h,煙氣量45 000~80 000 m3/h(工況設計值89 999 m3/h),煙氣量波動范圍較大,空塔壓降只有200 Pa左右(要求壓降大于300 Pa),相對較低。通過增加煙氣回流穩定煙氣流量的措施后,空塔壓降可以提高到250 Pa左右,床層的壓降依然波動較大,特別是投加消石灰對床層出現明顯的沖擊,提高總壓降運行時,頻繁出現落料塌床現象[9]。

此外,本項目生產采用了2種形式的鋰礦料,一種為顆粒礦料,另一種為粉礦料。顆粒礦料含硫量低,含水量低,粉礦料含硫量高,含水量高。在顆粒礦料下,窯爐出口溫度高于設計值,入口SO2濃度低,出口做到超低排放時消石灰消耗量少,外排灰中Ca(OH)2含量低,鈣硫比低;粉料礦的入口溫度較低,脫硫塔入口SO2濃度在2 500~3 000 mg/Nm3范圍,出口做到超低排放時,消石灰消耗量大,外排灰中Ca(OH)2含量65%,鈣硫比最大高達18,系統石灰消耗量較大。

3.1.2 存在的問題

系統主要的問題有以下兩點:

(1)脫硫塔入口煙氣流量不穩定,導致塔內的壓差波動幅度較大,且波動頻繁,造成頻繁塌床落料。

(2)煙囪出口二氧化硫排放濃度不穩定,波動較大,容易超標。

3.2 產生問題的原因分析

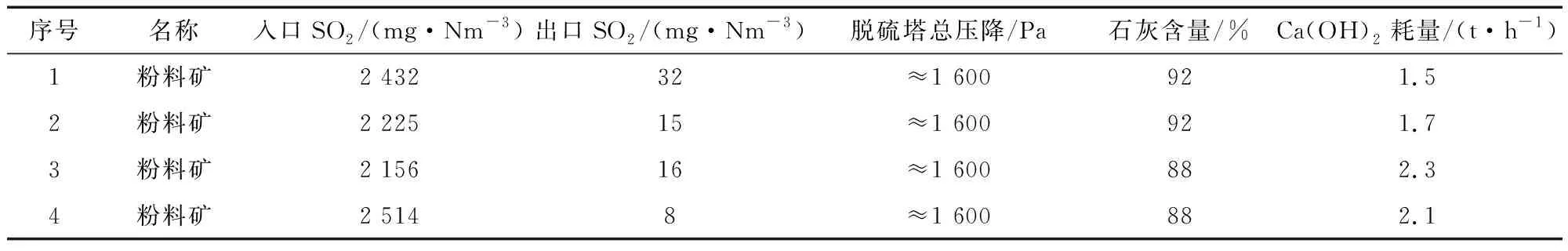

(1)石灰品質

CFB脫硫工藝對消石灰品質要求較高,采用平均粒徑(50%的篩余量)(7±3)μm,表面積(用BET方式測量)≥(16±2) m2/g,自由活性Ca(OH)2在(80±15)%的消石灰(見表2)。與煙氣接觸表面積越大,越容易反應,且石灰活性較高,脫硫有效鈣越大[10]。

表2 進料石灰品質與消耗情況對照表

由此可見,石灰品質越高,石灰消耗量越小。

(2)增濕水及出口溫度

為了增加消石灰的活性,增加的水量采用霧化形式補入脫硫塔內,霧化方式有兩種,一種采用高壓單流體噴槍,另一種采用雙流體噴槍。本項目采用雙流體噴槍。雙流體噴槍液相壓力0.4~0.6 MPa,流量33.3 L/min;氣相壓力0.4~0.6 MPa,流量5.8 m3/min,氣水比175。

脫硫塔出口溫度的控制在80 ℃,滿足高于絕熱飽和溫度15 ℃以上的要求,既保證了脫硫效率,又避免了后端布袋出現阻塞、結露的現象,減輕了煙氣系統內的腐蝕情況。加水量對脫硫塔處理效果影響分析見表3。由表3可以看出入口溫度越低,排放超低情況下石灰消耗量越大。

表3 加水量對脫硫塔處理效果的影響

由此可見,加入的水量越多,石灰消耗量越小,石灰的利用效率也越高。

(3)有效床層

有效床層指扣除空塔壓差后的脫硫塔進口至出口的阻力降,設計煙氣下床層壓力降為800 Pa,在含硫量高的時候需要提高床層壓降來提升鈣硫比濃度,提高床層又會出現塌床的風險,需要在運行中測試出該煙氣量下出現塌床的床壓,聯鎖運行時設置床壓低于塌床壓降,這樣既能提高反應效率,也能保證運行的安全穩定性。

本項目影響有效床層的有以下幾方面:

a.導流板影響氣流分布,文丘里喉管長度影響脫硫塔抗沖擊的能力;

b.返料及新灰的進料口角度設置不合理,會導致投料過程中對床層壓降產生的沖擊;

c.前端窯爐的煙氣量波動,會影響塔壓降。

(4)返料灰循環量

對CFB循環流化床半干法脫硫工藝,吸收劑再循環倍率直接影響脫硫效率和吸收劑的利用率。倍率越高,石灰利用率越高,鈣硫比越低。對于含硫在1 000 mg/Nm3以下的低含硫量,循環灰循環倍率一般在20~30,當入口含硫量越高,且出口要求排放越低時,循環灰的循環量則會減少,循環倍率會到10甚至更低,且石灰利用率也隨之下降。

(5)出入口二氧化硫

半干法脫硫效率一般95%以上,在超低排放的要求下一般適合1 000 mg/Nm3以下低含硫煙氣;在高硫煙氣條件下,要滿足超低排放指標,脫硫效率需要提高到98%以上,則需要較高的鈣硫比,會導致運行成本增加較大。

(6)本項目特殊性的部分

a.前端窯爐生產會選用兩種不同的礦石原料,對應不同的原料,燃燒產生的煙氣溫度、濕度、組分等完全不同。顆粒礦產生的煙氣組分相對簡單,煙氣中含硫量1 000 mg/Nm3以下,在超低排放時候鈣硫比2左右,相對常規半干法依舊較高;粉料礦料的煙氣組分復雜,煙氣中含硫量基本大于2 000 mg/Nm3,鈣硫比達到5以上。

b.粉料礦煙氣組分復雜,通過廢渣化驗得知煙氣中物質有氟化物及油酸等,這些未知物質會對煙氣中的吸收劑Ca(OH)2產生絡合包覆,阻滯Ca(OH)2和煙氣中SO2反應。

c.本項目采用外購的消石灰粉,消石灰消化后的儲運時間不可控,有效鈣波動較大,不能保證消石灰的活性。

d.入口煙溫波動較大,低溫時候僅為90 ℃,高溫的時候超過200 ℃,導致系統低溫時加濕水補入較少,高溫時候補水量不足。

e.入口含硫量500~3 600 mg/Nm3,出口要求超低排放≤35 mg/Nm3,在含硫量高的時候要求脫硫效率在98.5%以上,達到半干法脫硫極限,鈣硫比則非常高。

3.3 采取的改進措施

根據半干法脫硫的影響因素及結合本項目煙氣的特性,首先從運行管控進行調整,通過加強運行化驗頻率和規范性,保證石灰的品質;其次通過部分設備優化來穩定脫硫塔內的床壓,解決落料問題,提高系統運行的穩定性,減少運行石灰的消耗。本項目CFB反應器直徑2 520 mm,總高31 400 mm,其中入口段高度2 600 mm,文丘里段1 900 mm,筒體部分26 900 mm。主要改造有以下5個方面。

3.3.1 文丘里改造

文丘里改進如圖2所示。循環流化床氣固兩相主要是由稀相和濃相(團聚物)組成,兩者分別為連續相和分散相,這種特殊的相結構是循環流態化氣固流動的自然屬性。顆粒團聚物一般有兩種形態,即絲束型團聚物和U型團聚物。稀相一般在床層顆粒密度較低時存在(如在一定操作條件下,文丘里的喉口中心向上區域),且向上運動。濃相一般多存在于床層顆粒密度較高時,如床層邊壁區和床層下部,且運動方向向下。上升流和下降流在邊界處摩擦,在文丘里上部形成環形對流區域[10]。

圖2 文丘里管喉部調整Fig.2 The adjustment of Venturi throat

為了塔內能形成穩定環形對流區域,對文丘里進行改造,系統實際入口工況煙氣量和設計的煙氣量相近,關閉旁路后喉口流速在50~60 m/s,符合文丘里的喉口流速設計要求。從初期設計的圖紙分析,床層不穩定跟喉口的長度有關,開始設計的喉口直徑為230 mm,高度為150 mm,喉部加速區高度為直徑的0.65倍,實際運行中煙氣波動時較難形成穩定的床層,也容易出現落料塌床現象。經過模擬分析討論,初步判斷原因是文丘里的喉部短、阻力小、各孔的流速均勻性差,煙氣在經文丘里后不能形成均勻的射流層來托起流化床層,后決定將文丘里喉部加長,喉口直徑維持230 mm 不變,喉部由原來的150 mm增加到400 mm,喉部加速區高度調整為喉部直徑的1.74倍,進出口口徑不變,總高由原來的1 700 mm縮短至1 275 mm,進口收縮角度維持原有的58°不變,出口擴散角由原來的11°調整到22°[11]。

3.3.2 導流板的改造

圖3 文丘里入口導流板改造Fig.3 The modification of Venturi inlet deflector

為了穩定氣流,對文丘里入口導流板進行優化(如圖3所示),將原有導流板垂直方向的高度均由200 mm調整到400 mm,且在進氣側增加一個長度70 mm 側向導流板,側向導流板與垂直導流板成45°。此調整方案既可以起到導向氣流流向的作用,又可以降低塔內的塊料下落堵住導流板的風險。

3.3.3 返料口角度調整

為了減少返料灰加入對床層的沖擊,導致床層波動,對返料口的角度進行調整(如圖4所示),將返料口的進口調整到文丘里三孔一線的軸線上,使得加進去的粉料很快被氣柱托起,減少落料在文丘里縫隙處堆積風險。

圖4 返料口角度調整Fig.4 The adjustment of the return port angle

3.3.4 噴槍的調整

Chawla也通過試驗研究了雙流體噴嘴霧距方向液滴團聚的影響因素。煙氣溫度由140 ℃降到70 ℃,在沒有液滴團聚時完全蒸發需要的塔高度為5.6 m;有液滴團聚時的高度為11 m,塔內噴霧點后直段有22 m,有充足的空間滿足液滴蒸發完全。相同的補水量下,小液滴產生的總比表面積大,有利于增加氣液接觸面積,提高氣液傳質效率,加快蒸發速度;另一方面霧化氣量增加,液滴的初始動能增大,脫硫塔內流場的擾動增強,分布會更均勻,有利于提高脫硫效率[12]。

對增濕的噴槍調整(如圖5、圖6所示),本項目采用的是雙流體噴槍,原設計的噴槍噴頭在脫硫塔中心,開孔法蘭中心高于文丘里出口平面5 500 mm,新增一個開孔,中心距離文丘里出口面2 500 mm。更換噴槍,采用噴頭噴射擴散角50°,霧化粒徑20 μm以上占比大于80%。從塔外效果看,霧化效果明顯優于之前的噴槍。

圖5 噴槍位置調整圖Fig.5 The adjustment of the spray gun position

圖6 噴槍更換霧化噴嘴前后對比Fig.6 The comparison of spray gun before and after changing atomizing nozzle

3.3.5 改造前后塔入口處的流場模擬對比

本項目采用ANSYS FLUENT進行建模,采用數值模擬法對滿負荷條件下煙氣在脫硫塔內流速分布情況進行模擬(如圖7所示),煙氣量59 491 Nm3/h,溫度140 ℃,折合工況脫硫塔入口煙氣量89 999 m3/h。通過對脫硫塔進口煙氣量進行檢測核對,實際工況煙氣量流量較設計值減少10 000 m3/h,取消文丘里旁路,關閉煙氣回流管道,增加導流部分。

改造前后建模變化主要為煙氣量減少、導流改變及旁路關閉,其他條件不變,改造后塔內文丘里入口處流速分布明顯改善,速度分布情況如圖7所示[13]。煙氣量的變化及導流葉片的調整讓入口進氣的流道變得更均勻,這樣進入文丘里的煙氣相對比較平穩,也不容易塌床落料。

圖7 脫硫塔入口斷面流速分布改造前后對比Fig.7 The comparison of velocity distribution at inlet section of the desulfurization tower before and after reconstruction

3.4 改造后運行情況

通過文丘里改造后(見表4、表5),煙氣量在70 000~90 000 m3/h,空塔壓降700~1 000 Pa,床層壓降可控制在1 500~1 800 Pa,有效塔壓降控制在600~800 Pa。

表4 改造前后不同煙氣量運行壓降情況對照

對噴槍位置的調整。噴槍從原來文丘里出口上端5 500 mm高度調整到2 500 mm高度。運行一段時間,出現濕料結塊落料頻繁,偶爾發生落料堵塞文丘里管現象。抽出噴槍檢查,噴槍上堆積灰較嚴重,噴槍恢復到5 500 mm高度運行。

噴槍由常規噴頭(霧化后粒徑>100 μm)更換為霧化粒徑20 μm(霧化后粒徑<20 μm占比80%以上)的噴頭后,運行反饋濕料堵塞情況也明顯減少,補入水量基本蒸發,可見噴頭更換后運行改善的效果明顯。

表5 改造前后不同礦料30 t/h生產量情況對照

顆粒礦運行情況下,入口溫度高于設計值,噴槍流量調整到最大流量,補入的水量不足以將出口溫度降低到100 ℃以下。粉料礦運行情況下,當除塵器壓差大時,通過調整加入水量,適當提高出口煙氣溫度,降低除塵器壓差。

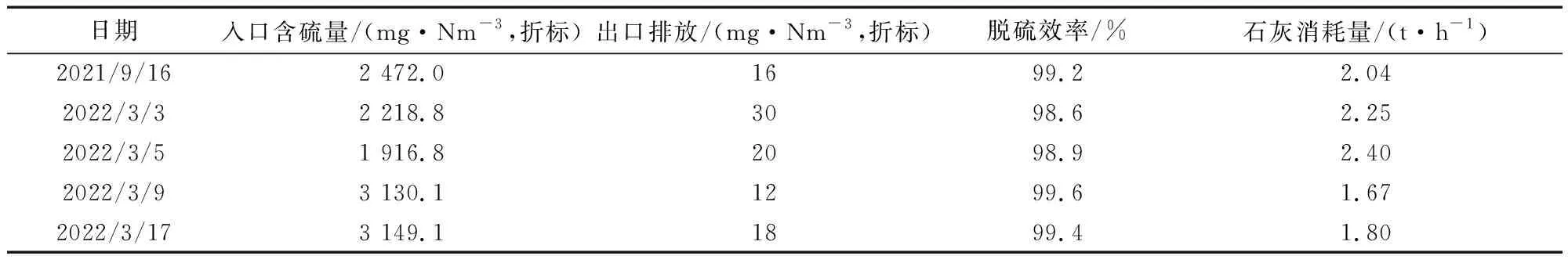

本項目的入口SO2濃度值高于傳統半干法(半干法用于超低排放一般適用于SO2濃度≤1 000 mg/Nm3以下的煙氣),SO2的入口濃度峰值在達到3 000 mg/Nm3以上的情況下依然能夠做到超低排放(見表6),持續運行1年時間,在國內外窯爐行業中高含硫情況下做到超低排放還未有報道。

表6 改造后運行檢測數據

從表6運行檢測數值中,入口SO2數值是抽檢數值,出口是對應入口檢測時段出口在線監測的數值,石灰消耗是按天統計后折算的平均小時消耗量,半干法脫硫總體的脫硫效率均在98.6%以上。

對于溫度控制,從化學反應動力學的角度分析,SO2的溶解度是隨溫度升高而降低,濕球溫度的升高不利于推動脫硫反應的進行。因此,降低入口煙溫,反應的傳質阻力也會隨之降低,反應速率加快,對脫硫有利。但是,在保證近絕熱飽和溫度不變的前提下,入口煙溫的降低會使得入塔的總水量減小,對脫硫過程產生不利影響。煙氣煙溫越低,塔內煙氣的相對濕度越高,一方面會導致水蒸氣分壓也越大,液滴干燥時間延長,SO2分子與液滴的接觸時間也會隨之增加,會有更多的SO2分子溶于水,與脫硫劑之間進行離子反應;另一方面,相對濕度增加有利于固體顆粒物表面維持臨界水分,相當于氣液之間的可發生離子反應的時間延長,有利于提高脫硫效率[14]。從表3可以看出,通過增加水量,出口溫度會降低,石灰消耗量也會同步減少。

對于現有運行情況,通過運行控制,降低吸收劑的消耗,可以達到節能降耗的目的,間接降低碳排放量。具體調整方式有以下幾點:

a.適當提高床層壓降,有利于提高系統石灰利用效率。

b.調整前端窯爐排煙控制提高脫硫入口煙氣溫度,可以增加系統補入的水量,從而提高石灰的活性,減少石灰的消耗量。

c.在入口溫度恒定的情況下,適當加大補水量,在保證布袋除塵器不粘袋的前提下盡量降低脫硫塔出口溫度,可以提高石灰的利用效率,從而降低石灰的消耗量。

d.通過加料頻率調整,優化消石灰的加入方式,減少消石灰加入對床層的沖擊。

4 結 論

從設計及運行控制角度:

(1)通過調整入口導流板及增加文丘里喉部的長度,可以增強床層的穩定性,減少塌床頻率。

(2)通過調整加濕水量可以控制出口溫度,提高脫硫效率。

(3)選擇合適的塔壓運行可以確保在不塌床的情況下提高系統脫硫效率,降低石灰的消耗量。

從工藝選型角度:

(1)對于低含硫量(入口煙氣中SO2濃度≤1 000 mg/Nm3)煙氣,半干法脫硫可滿足超低排放要求SO2≤20 mg/Nm3,鈣硫比也較低。

(2)對于中含硫(入口煙氣中SO2濃度在1 000~2 000 mg/Nm3),半干法脫硫滿足超低排放要求SO2≤20 mg/Nm3也能做到,鈣硫比較大,吸收劑成本增加。

(3)對于高含硫(入口煙氣中SO2濃度≥2 000 mg/Nm3)煙氣情況,排放指標可以達到SO2濃度≤20 mg/Nm3,但是鈣硫比會達到5以上,吸收劑成本增加較大,采用半干法工藝系統運行經濟性較低。