滾鍍鎳產品發生層間結合力不良的原因分析及解決方法

李憲正,劉陽,董玉良,吳洋軍,李武生,李勇,陳樹桐,鄒立一,王克和

(1.大連永光科技有限公司,遼寧大連 116021;2.普蘭店精飾電鍍有限公司,遼寧大連 116000;3.大連市表面工程協會,遼寧大連 116021)

電鍍鎳的工業應用已經超過百年,在電鍍產業中的地位舉足輕重。其作為功能性或裝飾性鍍層廣泛應用于機械、電子、汽車及日用工業品種[1-5]。目前掛鍍鎳工藝日臻完善,而滾鍍鎳在生產中往往出現工藝參數或鍍液相關的諸多問題[6]。

滾鍍鎳過程出現鍍層結合力不良,是實際生產中較常見的質量異常現象,影響的因素很多,如槽液性能、工藝參數、設備因素等,但每種因素的影響,都有其固有的缺陷特征。結合力不良會產生鍍層脫落、開裂等后果,直接影響基體的硬度、耐磨性及耐腐蝕性能,因此提高結合力是保證滾鍍產品質量最為重要的手段[7]。本文針對某生產單位出現的滾鍍鎳鍍層層間結合力不良(鍍層中間分離)現象進行了原因分析,并制定了解決方案。

1 不良現象

2020年某單位滾鎳生產線生產的滾鍍啞光鎳產品(材質45#鋼、規格?10 mm×30 mm),經銼刀實驗,發現鍍層結合力不良,不良比例5%左右。在以后的生產中,不良率漸漸增加,導致停產。技術人員采取了降低電流密度、使用雙氧水-活性炭處理鍍液等方法,初期異常現象有所改善,但短期內鍍層結合力不良又開始加重。因此,單位重新組織相關人員分析原因、尋找對策。

2 異常相關調查

2.1 缺陷特征檢查

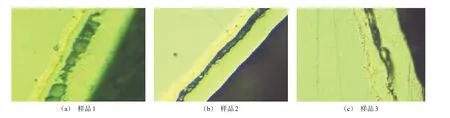

如圖1所示,滾鍍鎳產品在結合力檢驗-銼刀實驗后,工件端部倒角出有明顯的鍍層剝離現象。為進一步分析缺陷鍍層產生的原因,抽取3件異常品,使用金相顯微鏡檢測異常部位鍍層剖面。結果如圖2所示,金相照片清晰地顯示:鍍鎳層分離均發生在鎳層層間,并且分離線靠近基體一側。

圖1 鍍層故障位置Fig.1 Plating failure position

2.2 現場工藝符合性調查

針對生產現場的各項工藝參數進行了細致的分析,鍍液成分、鍍液中的雜質金屬離子及工藝參數的測試結果分別如圖2、表2、表3和圖3所示。

圖2 鍍鎳層分離狀態金相照片Fig.2 Metallograph of the separation status of nickel layer

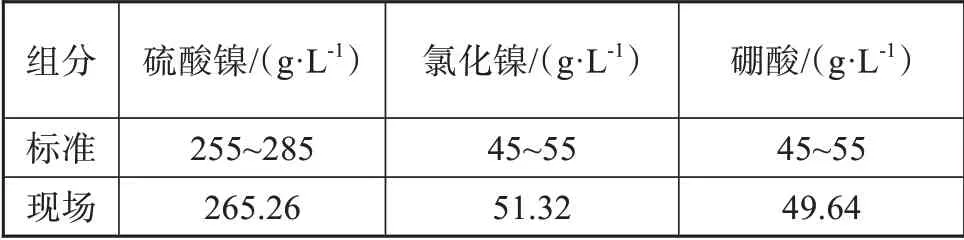

分析現場鍍液成分含量,結果如表1所示,各組分含量均符合工藝要求,因此推斷鍍液組分不是產品異常的原因[8-9]。

表1 鍍液配方Tab.1 Composition of plating bath solution

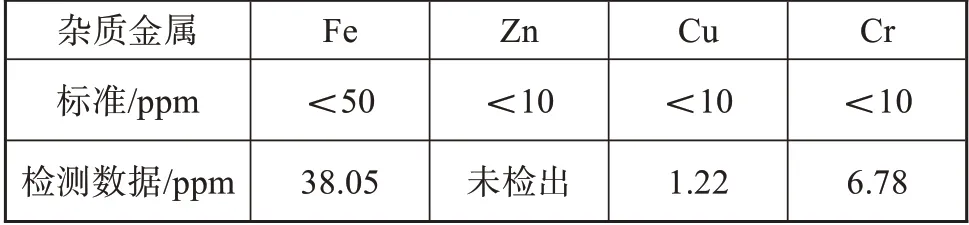

測定了鍍液金屬雜質含量,結果見表2,可見鍍液中金屬雜質含量在合理范圍內,未超過工藝容忍濃度[10]。

表2 鍍液金屬雜質含量Tab.2 Content of metal impurities in plating bath solution

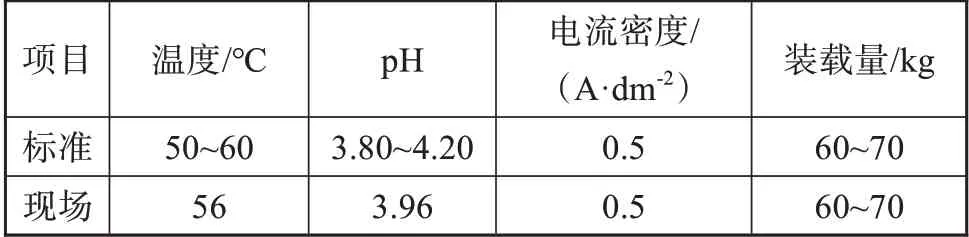

核實電鍍生產中溫度、pH、電流密度及裝載量等工藝參數的數值,如表3所示,現場各項參數皆符合工藝要求。

表3 工藝參數Tab.3 Process parameters

鍍液進行赫爾槽實驗。使用250 mL赫爾槽,電流1 A,溫度55±1℃,電鍍10 min[11]。結果如圖3所示,試片自高至低電流密度區,呈均勻的啞光鍍層,沒有出現燒黑、燒焦的現象,屬于正常狀態。

圖3 赫爾槽試片Fig.3 Hull cell test piece

以上實驗結果排除了鍍液及工藝參數造成產品不合格的可能性。

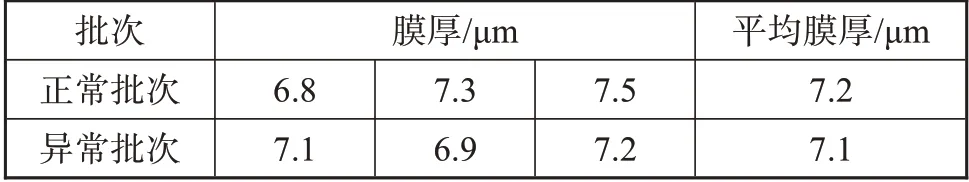

2.3 膜厚調查

現場調查,選取樣品工件不同位置測量鍍層厚度,標準膜厚為5~10 μm。如表4所示,槽液正常的工件平均膜厚為7.2 μm,槽液異常時工件平均膜厚為7.1 μm,二者數值相近,且都在標準膜厚范圍內,未見明顯差異。

表4 膜厚調查Tab.4 Film thickness investigation

3 原因分析

金相顯微鏡檢查顯示,本次異常是鍍鎳層層間出現分離現象,通常情況下,此種現象發生原因有三種可能:電鍍過程中途斷電、工件瞬間夾桶和鍍層內應力過大。

如電鍍過程中途斷電,通常會導致整體結合力變差,而不是局部,另外,現場也沒有發生如此大規模的斷電現象;如個別工件可能瞬間夾桶,產生雙性電極現象,異常現象不太可能會僅僅表現在端部倒角這么小的區域;因此判斷本次異常是鍍層內應力過大導致。

影響鍍層內應力的主要因素有:槽液有機物含量、氯離子含量、工藝參數(溫度、pH值、電流)、鍍層厚度、金屬雜質含量(尤其鋅雜質含量)、基體殘留應力等,綜合以上調查分析,鍍層應力過大應該是有機雜質含量過高導致,至于雙氧水-活性炭處理無效的原因,可能是雙氧水不能有效分解這些有機物,需要嘗試一下高錳酸鉀-活性炭聯合處理的效果。

4 實驗驗證

4.1 實驗室對異常槽液分別用雙氧水-活性炭和高錳酸鉀-活性炭處理

雙氧水-活性炭處理方法:雙氧水-活性炭聯合處理:槽液加熱至55±2℃(并保溫)→用10%硫酸調整pH值至3.5→加入30%雙氧水5 mL/L并攪拌均勻→槽液加熱至65~70℃,攪拌40 min→用10%氫氧化鈉溶液調整pH值至5.0→攪拌下分3次加入5 g/L活性炭,繼續攪拌30 min→靜置2 h后過濾→分析調整鍍液成分、pH值調整至4.0→電流密度0.1 A/dm2,電解4 h→補加開缸劑2 mL/L。

高錳酸鉀-活性炭聯合處理方法:槽液加熱至65±2℃(并保溫)→用10%硫酸調整pH值至3.5→加入溶解好的高錳酸鉀5 g/L,持續攪拌40 min→槽液加熱至65~70℃,攪拌40 min→用10%氫氧化鈉溶液調整pH值至5.0→攪拌下分3次加入5 g/L活性炭,繼續攪拌30 min→靜置2 h后過濾→分析調整鍍液成分、pH值調整至4.0→0.1 A/dm2小電流密度電解4 h→補加開缸劑2 mL/L。

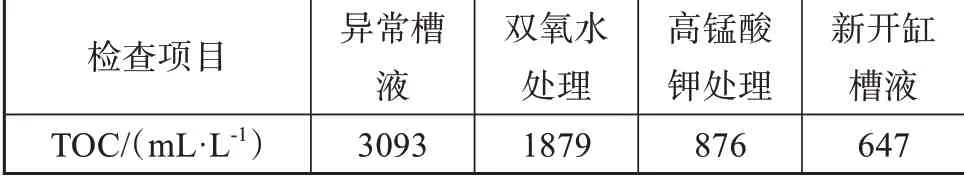

4.2 實驗室槽液處理效果評價

鍍液總有機碳(TOC)含量檢測:TOC含量,異常槽液遠遠高于新開缸槽液,高錳酸鉀+活性炭處理的槽液遠低于雙氧水+活性炭聯合處理的槽液,見表5。

表5 TOC含量Tab.5 TOC content

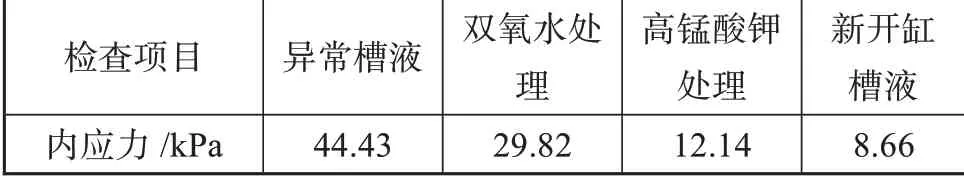

鍍層的內應力檢測:異常槽液的內應力(張應力)遠高于新開缸槽液,高錳酸鉀+活性炭聯合處理的槽液遠低于活性炭雙氧水處理的槽液,見表6。

表6 內應力檢查Tab.6 Inspection of internal stress

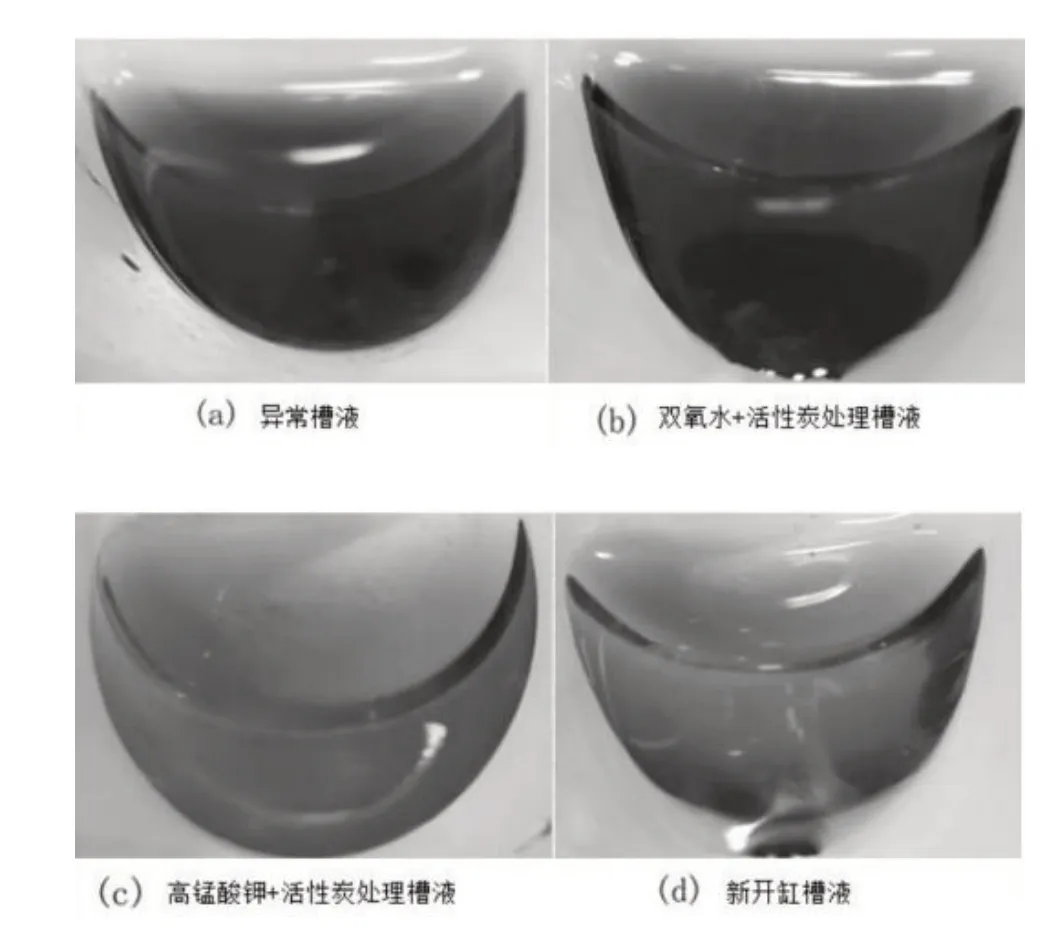

另外,異常槽液顏色偏黑色、雙氧水-活性炭聯合處理的槽液顏色變化不大,高錳酸鉀+活性炭聯合處理的槽液顏色與新開缸槽液顏色接近。見圖6。

以上實驗室實驗結果表明,異常槽液的有機物含量及鍍層的內應力(張應力)較高,雙氧水+活性炭聯合處理效果優于雙氧水+活性炭聯合處理。

圖4 鍍液顏色Fig.4 Color of bath solution

5 解決方法

按上述實驗方法,對現場槽液進行了高錳酸鉀+活性炭的聯合處理,試生產后,結合力不良現象消失。

為防止異常現象再次發生,將原槽液的每半年的雙氧水+活性炭大處理,改為高錳酸鉀+活性炭處理方法。槽液運行兩年來,沒有再出現鍍鎳層層間結合力不良的問題,質量一直保持穩定。

6 結語

本文針對一例滾鍍啞光鎳生產中出現的鎳層間結合力不良的問題,經過對不良特征的深入檢查、原因分析及實驗驗證,最終確定鍍液有機雜質過多,致使鍍層內應力過大,導致了鍍層層間結合力不良情況的出現,進而制定了采用強氧化槽液處理方案,最終解決了問題。